Publikation von Flexo+Tief Druck: Messung der Farbviskosität mit rheonics Viskosimeter

Überblick

Publikation mit Fokus auf die Verpackungsindustrie – Flexo+Tief Druck veröffentlicht einen Sonderartikel über das Revolutionäre Rheonics Überwachung der Tintenviskositätoring und Steuerungssystem InkSight für Flexodruck, Tiefdruck und Wellpappenverpackungsdruck.

Finden Sie den Link zur Publikation.

Einleitung

Die manuelle Farbviskositätsmessung mit dem DIN-Becher 4 ist mangels besserer Alternativen der Standard in der Flexo- und Tiefdruckindustrie. Bert Verweel (Maasmond) & Dr. Joe Goodbread (Rheonics) hat eine bessere Lösung gefunden, um die Bedenken der traditionellen Technik auszuräumen.

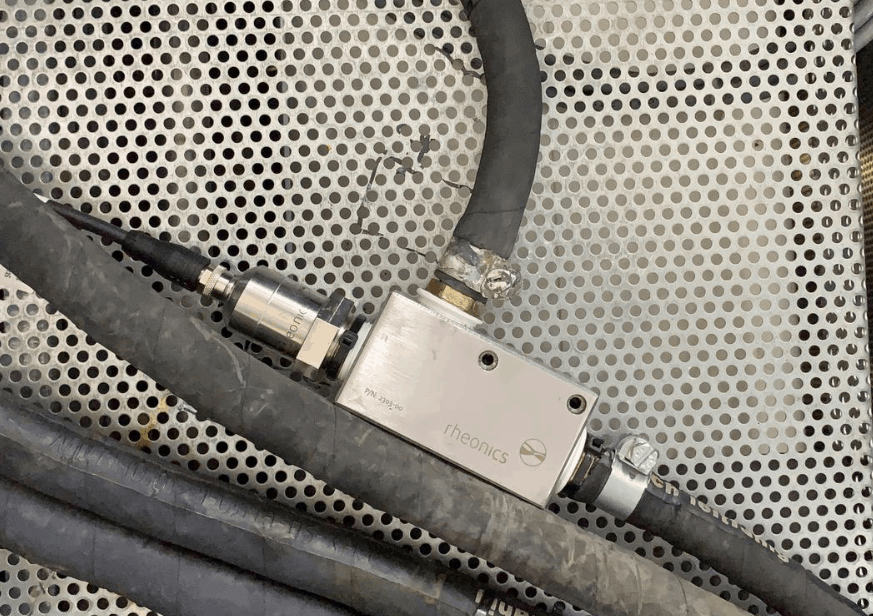

Der niederländische Papierhersteller Maasmond hatte bereits viele verschiedene Sensoren zur Messung der Farbviskosität ausprobiert: Rotations-, Kugelfall-, Fallkolben- und Schallwellensensoren. Eines haben alle Sensoren gemeinsam: Sie benötigen für Ihre Kalibrierung einen DIN-Viskositätsmessbecher mit einer 4 mm Auslassöffnung. Dieser veröffentlichte Artikel diskutiert einen neuen Ansatz zur Regulierung der Farbviskosität in Druckmaschinen. Rheonics Sensoren beabsichtigen, die Fließbecher durch eine bessere Kontrolle der Viskosität zu ersetzen.

Miteigentümer von Maasmond, der im Dezember 2017 Kontakt mit uns aufgenommen hat Rheonics GmbH, ihm einen neuen Sensor anzubieten.

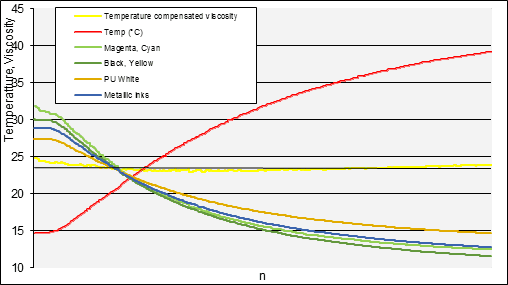

„Nach umfangreichen Tests bereiteten wir uns im Juni 2018 darauf vor, alle acht Druckwerke unserer CI-Flexodruckmaschine mit dem Sensor SRV von auszurüsten Rheonics. Unsere Drucker arbeiteten jedoch typischerweise mit einem DIN-4-Becher. Wir haben daher eine Formel entwickelt, welche die vom SRV-Sensor gelieferten Messwerte (Einheit: mPaS) liefert und in entsprechende Verfallszeiten des Messbechers umrechnet. Heutzutage benötigen die Drucker nicht einmal einen Fließbecher, um den Sollwert einzustellen, um das automatische Viskositätskontrollsystem einzustellen und einen wichtigen Parameter wie die Viskosität zu bestimmen. ”

- Bert Verweel, Maasmond

Die aktuelle Generation der Flexo- und Tiefdruckmaschinen mit sehr hohem Automatisierungsgrad und soll mit zahlreichen, automatischen Assistenzsystemen die Rüstzeiten verkürzen:

- 100% Bahninspektion

- Druckauslieferung von Rasterwalzen und Druckform, Registerkontrolle

- Spektrale Inline-Farbmessung

Eine wesentliche Variable im Druckprozess ist die Farbviskosität. Es wird weiterhin mit einer gemessenen Einheit manuell ermittelt. In vielen Fällen wird der automatische Viskositätsregler manuell mit dem Messbecher kalibriert, da der Maschinenbediener es gewohnt ist, in „Bechersekunden“ zu denken. Dies wird häufig manuell durchgeführt, wobei die Viskositätskalibrierung an der Presse nicht oder nur ungenau durchgeführt wird. Die angegebenen Gründe sind "Das ist zu zeitaufwändig", "Die Messbecher sind verschmutzt" oder "Nicht verfügbar". Die Farbviskosität ist jedoch ein entscheidender Parameter für die Druckqualität, der entscheidend bestimmt wird. Wenn es nicht richtig eingestellt ist, variiert das Fließverhalten und die Schichtdicken der Farben. Darüber hinaus führt dies zu einem überproportionalen Anstieg des Farbverbrauchs.