Einleitung

Feingussteile sind heute eine der beliebtesten Produktionsmethoden für Metallteile. Das Feingussverfahren, auch als Wachsausschmelzverfahren bezeichnet, ist relativ einfach, was schnelle Produktionsraten ermöglicht und gleichzeitig eine gleichbleibende Maßgenauigkeit gewährleistet. Zu den Teilen, die typischerweise durch Feinguss hergestellt werden, gehören Teile mit komplexer Geometrie wie Turbinenschaufeln oder Feuerwaffenteile. Hochtemperaturanwendungen sind ebenfalls üblich, einschließlich Teilen für die Öl- und Gasbohr-, Automobil-, Flugzeug- und Militärindustrie. Getriebegabeln werden jetzt mit Feinguss anstelle von Schmieden und komplexer Bearbeitung hergestellt. Es bietet Gewichtsreduzierung, weniger Bearbeitung, verbesserte Lieferzeit und niedrigere Lagerhaltungskosten.

Das weltweite Investment Casting-Marktvolumen wurde in 14.35 auf USD 2018 Mrd. geschätzt und wird voraussichtlich mit einem CAGR von 4.6% bis 2025 wachsen, wie aus einem Marktforschungsbericht von hervorgeht Großartige Forschung. Es gibt zahlreiche Anwendungen, bei denen vorwiegend Feingussteile zum Einsatz kommen - Luft- und Raumfahrt, Energieerzeugung, Feuerwaffen, Automobilindustrie, Militärindustrie, Handel, Lebensmittelindustrie, Öl- und Gasindustrie und Energieindustrie verwenden diese Komponenten am häufigsten. Die zunehmende Verbreitung von Feingussteilen bei der Herstellung fortschrittlicher Komponenten wie Kompressoren, Motorteilen, Getriebekomponenten und anderen dürfte die Marktnachfrage noch weiter ankurbeln.

Trotz der großen Anwendungsbereiche und der moderaten Nachfrage aus den Endverbrauchersektoren sieht sich diese Branche mit Herausforderungen in Bezug auf Effizienz, Vorlaufzeit und Kapazitätsauslastung konfrontiert. Branchenführer streben die Einführung fortschrittlicherer Technologien wie Automatisierung, industrielles Internet der Dinge (IIoT) und Simulationstechniken an. Die Automatisierung der Feingussprozesse hilft den Herstellern, Vorlaufzeiten zu verkürzen, die Kapazitätsauslastung zu verbessern und die Effizienz zu optimieren.

Anwendung

Feinguss ist ein Herstellungsverfahren, bei dem ein Wachsmodell mit einem feuerfesten Keramikmaterial beschichtet wird. Sobald das Keramikmaterial ausgehärtet ist, nimmt seine innere Geometrie die Form des Gussstücks an. Das Wachs wird herausgeschmolzen und geschmolzenes Metall wird in den Hohlraum gegossen, in dem sich das Wachsmuster befand. Das Metall verfestigt sich in der Keramikform und dann wird das Metallgehäuse herausgebrochen.

Das Beschichten von feuerfestem Keramikmaterial (Keramikaufschlämmung) kann einstufig oder mehrstufig erfolgen, wobei letztere häufig eine erste Einkapselungsstufe mit einer hochpräzisen Steuerung der Beschichtungsdicke und -dichte umfassen. Die Substratteile können nach dem Beschichten und Verfestigen dauerhaft oder entfernbar sein, um die Beschichtung als freistehendes Teil (Feinguss) zu belassen. Komplexe Substratoberflächengeometrien und interne Eintrittsflächen können steuerbar beschichtet werden. Keramikguss stellt besondere Herausforderungen, zuverlässige Gülleeigenschaften zu erreichen und zuverlässig zu messen, einschließlich der Viskositätsmessung für sich und als Indikator für andere Eigenschaften. Nach dem Beschichten werden die Keramikteile gebrannt, um die Endfestigkeit, die Abmessungen und die Morphologie als Endprodukte zu erreichen. Die Ausbeuten an verwendbaren Produkten hängen von einer zuverlässigen Beschichtung ab.

Die Qualität der Keramikschale hängt von der Zusammensetzung der Gülle und dem Herstellungsprozess ab. Typische Bestandteile in einer Feingussaufschlämmung umfassen: kolloidales Siliciumdioxid, Wasser und / oder Polymere, Netzmittel, Antischaummittel und feuerfeste Mehle. Alle diese Inhaltsstoffe spielen eine wichtige Rolle für das Verhalten der Aufschlämmung und die daraus resultierenden Eigenschaften der Hülle. Die Rohmaterialien (feuerfest, Bindemittel, Netzmittel und Antischaummittel), die zur Herstellung der Aufschlämmung verwendet werden, spielen eine wichtige Rolle bei der Bestimmung der gesamten endgültigen Eigenschaften der Keramikschale. Eine geeignete Auswahl der Keramikmaterialien kann zu einer glatten Oberfläche und einer hohen Genauigkeit der Metallgussteile führen.

Viskosität der Aufschlämmung

Eine gute Aufschlämmungszusammensetzung alleine kann die Herstellung einer glatten und fehlerfreien Hülle nicht garantieren, wenn die Aufschlämmung in einer unangemessenen Weise hergestellt wird. Die Kontrollmethoden für Gülle variieren in den verschiedenen Gießereien erheblich, abhängig von den zugehörigen Produktlinien und den erforderlichen Spezifikationen. Das Ziel der Aufschlämmungszubereitung besteht darin, stabile Aufschlämmungen herzustellen, die einen vorgegebenen Satz von Aufschlämmungsparametern erfüllen müssen. Um als stabil zu gelten, müssen die Aufschlämmungen gründlich gemischt werden und ihre Viskositätswerte müssen stabil sein.

Die Kontrolle der Aufschlämmung ist einer der wichtigsten Vorgänge des Feingussprozesses, wobei die Viskosität der Aufschlämmung ein kritischer Parameter ist. Die Viskosität der Aufschlämmung ist ein Maß für die Fließeigenschaften der Aufschlämmung und einer der in der Industrie am häufigsten verwendeten Kontrolltests. Die wichtigsten Punkte, wie wichtig die Viskosität der Aufschlämmung im Feingussverfahren ist, sind folgende:

- Die Viskosität der Aufschlämmung hängt von der Zusammensetzung (Verhältnis Füllstoff zu Bindemittel) sowie der Alterungszeit ab und ist ein wichtiger Indikator für die Güllestabilität. Es ist anfänglich hoch, wenn Aufschlämmungen gemischt werden; Wenn jedoch das Mischen fortgesetzt wird und das feuerfeste Material benetzt wird und Luft freigesetzt wird, nimmt die Viskosität ab und nähert sich asymptotisch einem stabilen Wert.

- Oberflächengüte wird ein wichtiges Merkmal des Gusses sein, daher muss die Oberflächenqualität der Keramikschale für das Feingießen von Metalllegierungen ausreichend sein. Die Oberflächenbeschaffenheit hängt stark von der Viskosität der Primäraufschlämmung und der Gesamtstabilität der Aufschlämmungsmischung ab.

- Die Viskosität ist ein wirksamer Indikator für die Partikelgrößenverteilung der Aufschlämmung. Änderungen der Partikelgrößenverteilung von Keramikmehl (Pulver) können die Schlammeigenschaften, einschließlich der Schlammdichte, der Rheologie und der Beschichtungsdicke, beeinflussen. Shell-Eigenschaften, die betroffen sein können, sind Permeabilität, thermische Eigenschaften, Dicke, Kantenbedeckung und Festigkeit. Bei kritischen Anwendungen wie Titan- und DS/SC-Guss kann die Kontrolle der Partikelgröße über Erfolg und Misserfolg entscheiden. Kontinuierliche Viskositätsüberwachungoring Um die richtigen Eigenschaften der Keramikschale und schließlich der Feingussteile zu erreichen, ist es wichtig, die erforderlichen Anpassungen an der Aufschlämmung vorzunehmen.

- Eine kontinuierliche Prozesskontrolle ist zur Erreichung des Ziels unerlässlich Biegefestigkeit der Investitionsschale. Eine Erhöhung der Viskosität der Aufschlämmung erhöht die Biegefestigkeit der Einbettmasse, verringert sich jedoch über eine Grenzviskosität hinaus. Es kann auf einen größeren Gehalt an feuerfestem Mehl für einen gegebenen Bindemittelgehalt zurückgeführt werden.

- Die Auswahl eines feuerfesten Füllmaterials für die Schalenherstellung hängt von einer Vielzahl von Faktoren ab, die sich auf die Eigenschaften der Einbettmasse, der Schale und des Gussstücks sowie auf die Wirtschaftlichkeit des Prozesses auswirken können. Im Allgemeinen wird Zirkonmehl als primäres Schlickermaterial im Keramikschalen-Feingussverfahren verwendet, aber es ist sehr kostspielig. Daher kontinuierliche Überwachungoring Durch die Kontrolle der Viskosität können die Prozesskosten durch erhebliche Materialeinsparungen, reduzierten Lösungsmittelverbrauch und optimalen Energieverbrauch während des Mischvorgangs niedrig gehalten werden.

- Eine angemessene Viskosität der Aufschlämmung sollte eingehalten werden Schalenprobleme vermeiden wie das Knacken. Die Grundierung muss dem Druck von expandierendem Wachs standhalten, da es während der Wachsentfernungsphase erwärmt wird, und die harten Handhabungsbedingungen während des Rohbauprozesses überstehen

Viskosität der Aufschlämmung ist ein wichtiger Konstruktionsparameter, und es ist sehr wichtig sicherzustellen, dass er während des gesamten Beschichtungsschritts innerhalb des vorgegebenen Bereichs bleibt, um eine gleichmäßige Beschichtungsdicke und die gewünschten Schaleneigenschaften bereitzustellen. Wenn die Viskosität außerhalb der Spezifikation schwankt, ist die Beschichtung der Keramikaufschlämmung ungleichmäßig, was schließlich zu einer schlechten Qualität führt und die Eigenschaften der Einbettmassenhülle beeinträchtigt. Die Schalen-Eigenschaften, die von der Viskosität der Aufschlämmung beeinflusst werden können, sind Oberflächenrauheit, Wärmeleitfähigkeit, chemische Reaktivität, Permeabilität und Schalenfestigkeit. Hochviskose Beschichtungslösungen führen zu Klebrigkeit und verursachen Schwierigkeiten bei der Übertragung auf das Substrat, wohingegen eine niedrige Viskosität die Mobilität und Kontrolle erschwert und auch zu einem erhöhten Lösungsmittelverbrauch führt. Die Viskosität erhöht sich, wenn nicht gearbeitet wird, und verringert sich, wenn eine konstante Kraft angewendet wird. Die starke Korrelation zwischen Temperatur und Viskosität der Aufschlämmung lässt vermuten, dass Temperaturschwankungen drastische Auswirkungen auf die Viskosität und damit auf den Beschichtungsprozess im Allgemeinen haben können.

Um eine gleichmäßige Beschichtung zu haben und um keine Materialien zu verschwenden und den Energieverbrauch zu optimieren, ist es daher sehr wünschenswert, dass die Viskosität der Aufschlämmung automatisch auf einen im Wesentlichen konstanten Wert geregelt wird. Inline-Viskositätsüberwachung in Echtzeitoring und Kontrolle im Beschichtungsprozess ist von wesentlicher Bedeutung Leistung verbessern und Kosten senken in fast jedem Beschichtungsprozess des Feingusses. Prozessbetreiber erkennen die Notwendigkeit eines Viskosimeters, das Viskosität und Temperatur überwacht und die temperaturkompensierte Viskosität als Schlüsselprozessvariable verwenden könnte, um die Konsistenz sicherzustellen und die Ausschussraten der endgültigen Feingussteile zu reduzieren.

Der pH-Wert der Gülle und ihr Einfluss auf das Risiko des Gelierens

Während des Beschichtungsprozesses wird die Aufschlämmung im Prozess auf einer konstanten Viskosität gehalten, wobei die Gelreaktion auftritt. Dies wird durch Zugabe von überschüssigem Wasser erreicht, so dass der Kieselsäuregehalt verringert wird. In der Tat bedeutet Verdünnung, dass die Siliciumdioxidteilchen weiter voneinander entfernt sind und daher weniger häufig interagieren und ein gewisses Maß an Stabilität aufrechterhalten wird. Ein ständig abnehmender Gehalt an Siliciumdioxid und eine Erhöhung der Bindemittelviskosität sind jedoch niemals eine gute Sache, und schließlich verliert die Aufschlämmung entweder ihre Bindungskraft, weil das Siliciumdioxid so reduziert ist, oder die schlechte Fließeigenschaft führt zu einer schlechten Schalenbildung, was zu Gussfehlern führt.

Eine Absenkung des pH-Werts verringert die Abstoßungskräfte, die kolloidale Partikel voneinander fernhalten, und kann dazu führen, dass die Partikel kollidieren und gelieren. Daher ist der pH-Wert von Aufschlämmungen kritisch und ein Schlüsselfaktor für die Qualität der Aufschlämmung. Wenn sich der pH-Wert einer Aufschlämmung den empfohlenen Mindest- oder Höchstgrenzen nähert, ist die Aufschlämmung im Allgemeinen höher Gefahr des Gelierens. Feuerfeste Materialien, Wachse und Wasser können Bestandteile enthalten, die den pH-Wert von Schlämmen senken. Mikrobenwachstum senkt auch den pH-Wert von Aufschlämmungen. Mikroben können durch den Zusatz von Bioziden bekämpft werden, während die Auswahl von Wachsen und feuerfesten Materialien möglicherweise nicht so leicht zu kontrollieren ist. Der pH-Wert von Aufschlämmungen kann durch Zugabe von verdünntem Ammoniumhydroxid und Triethanolamin erhöht werden. Daher kontinuierliche Überwachungoring und die Kontrolle des pH-Wertes durch Feedback-Kontrolle der Aufschlämmung kann das Risiko einer Gelierung verringern.

Warum Viskosität (und pH-Wert) überwachen?oring & Kontrolle ist im Schlammbeschichtungsprozess des Feingusses von entscheidender Bedeutung?

Die breiten und signifikanten Vorteile des Viskositäts- und pH-Managements beim Feinguss-Beschichtungsverfahren sind:

- Einbettmasse und Gussqualität: Einbetthüllen müssen den Spezifikationen des fertigen Produkts entsprechen, und die Prozesskontrolle ist entscheidend, um dies zu erreichen. Schwankungen in der Viskosität führen zu erheblichen Veränderungen in der Beschichtungsqualität. Die Oberflächenbeschaffenheit hängt stark von der Viskosität der Primäraufschlämmung und der Gesamtstabilität der Aufschlämmungsmischung ab. Inline-Viskositätsüberwachungoring und Kontrolle können dazu beitragen, die erforderliche Beschichtungsqualität zu erreichen.

- Fehler reduzieren: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Fehlstellen im Beschichtungsprozess zu verringern - Anhaften und Aufnehmen, Zwillingsbildung, Schälen, Spalten, Rissbildung, Rauheit, Blasenbildung, Brückenbildung und Oberflächenerosion - und die schlechten Fließeigenschaften zu verringern, die zu einem schlechten Schalenaufbau führen, der zu Gussfehlern führt.

- Bessere Ausbeute: Durch die Sicherstellung der Konsistenz während des gesamten Beschichtungsprozesses werden Ausschussraten erheblich reduziert, was Kosten und Zeit spart und bei Stranggussprozessen hilft. Offline-Messtechniken sind mühsam und unzuverlässig und verursachen große Verzögerungen im Produktionsprozess sowie hohe Personalkosten für die Probenahme und die Durchführung von Tests.

- Richtige Eigenschaften: Eine schlechte Beschichtungsqualität kann die gewünschten Eigenschaften der Einbettmassen nachteilig beeinflussen - Oberflächenrauheit, Wärmeleitfähigkeit, chemische Reaktivität, Permeabilität und Hüllenfestigkeit beeinträchtigen wiederum die Qualität der Einbettmassengussteile. Alle diese Eigenschaften hängen davon ab, wie gut der Beschichtungsprozess gesteuert wird, daher ist die Steuerung der Viskosität kritisch.

- Effiziente Prozesse: Die Automatisierung der Viskositäts- und pH-Erfassung und -Regelung in Feingussprozessen kann den Herstellern helfen, Vorlaufzeiten zu verkürzen, die Kapazitätsauslastung zu verbessern und die Effizienz zu optimieren.

- Kosten: Eine Beschichtung mit falscher Viskosität schadet mehr als nur der Qualität. Ein schlechtes Viskositätsmanagement führt zu einem erhöhten Verbrauch von Pulver, Bindemittel und Lösungsmitteln, was sich auf die Gewinnspannen auswirkt. Kontinuierliche Viskositätsmessungen während des Mischprozesses können die Homogenität sicherstellen, den Energieverbrauch optimieren und den Lösungsmittelverbrauch reduzieren.

- Abfall: Aufgrund schlechter Qualität zurückgewiesene Materialien können mit einem geeigneten Viskositätsmanagement reduziert werden.

- Effizienz: Durch den Wegfall der manuellen Viskositätsregelung bleibt dem Bediener mehr Zeit und er kann sich auf andere Aufgaben konzentrieren.

- Umweltfreundlich: Eine Verringerung des Einsatzes von Pigmenten und Lösungsmitteln ist gut für die Umwelt.

- Einhaltung gesetzlicher Vorschriften: Globale und nationale Vorschriften bestimmen die Gesamteigenschaften der Feingussteile. Die Nichteinhaltung aufgrund von Schwankungen in der Produktion kann zu erheblichen Schäden und zum Verlust von Kunden führen, abgesehen von der Haftung aufgrund von Verarbeitungsfehlern im Produktionsprozess.

Um eine gleichbleibend hochwertige und gleichmäßige Beschichtung zu gewährleisten, wird die Änderung der Viskosität im gesamten Prozessstrom in Echtzeit überwacht. Dabei werden Messungen ausgehend von einer Basislinie durchgeführt, anstatt nur Absolutwerte zu messen, und Viskositätsanpassungen werden durch Anpassen von Lösungsmitteln und Kompensieren der Temperatur vorgenommen den gesamten Beschichtungsprozess innerhalb vorgegebener Grenzen halten. Mit kontinuierlicher Online-Viskositätsüberwachungoringkann die anfängliche Schalenbildung effektiver gesteuert werden, wodurch die metallurgischen Eigenschaften des Endprodukts deutlich verbessert werden.

Herausforderungen beim Prozess

Die Betreiber auf dem Gussmarkt erkennen die Notwendigkeit, die Viskosität zu überwachen, aber die Durchführung dieser Messung außerhalb des Labors hat die Verfahrenstechniker und die Qualitätsabteilungen im Laufe der Jahre vor Herausforderungen gestellt. Bestehende Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von der Temperatur, der Schergeschwindigkeit und anderen Variablen abhängt, die sich offline stark von den Inline-Variablen unterscheiden. Herkömmliche Verfahren zur Steuerung der Viskosität von Aufschlämmungsbeschichtungen haben sich selbst bei Anwendungen als unzureichend erwiesen, bei denen große Viskositätsschwankungen zulässig sind.

Herkömmlicherweise haben Bediener in der Feingussindustrie die Viskosität der Aufschlämmung mit dem Zahn-Fließbecher gemessen. Die Messung wird als die Zeit angegeben, die vergangen ist, bis das Bechervolumen durch ein Loch im Boden des Bechers fließt. Der Endpunkt des Tests muss so gewählt werden, dass er von Test zu Test konsistent ist. Das Verfahren ist unordentlich und zeitaufwendig. Es ist ungenau, inkonsistent und auch mit einem erfahrenen Bediener nicht wiederholbar. Während des Stranggießprozesses verursacht die Intervallabtastung übermäßige Verzögerungen. Die Viskosität der Gülle kann nicht in Echtzeit eingestellt werden. Außerdem sind die verschiedenen Behälter, die die Aufschlämmung enthalten, offen; Aufgrund von Änderungen der Umgebungstemperatur, der Luftfeuchtigkeit und anderer Faktoren, wie Temperatur, trockenes Klima, ist es wahrscheinlich, dass Lösungsmittel flüchtig sind, so dass die auf Bechern basierende Viskositätsmessungstechnik unwirksam wird.

Die Viskosität und andere damit in Zusammenhang stehende Eigenschaften (z. B. Schergeschwindigkeit und Gewichtsprozent der Feststoffe) variieren mit der Tiefe in einem Tank, der erhebliche Mengen an Keramikschlamm enthält, den Bewegungsbedingungen des Schlamms (im Allgemeinen zur Aufrechterhaltung der Homogenität induziert), der Erfassung durch Gussteile und dem Nachfüllen oder Anpassungen. Es gibt verschiedene Ansätze, um die Viskosität online über Instrumentensonden zu messen, die in verschiedenen Tiefen in das Gießbad eingeführt wurden. Sie neigen jedoch dazu, im Verlauf der Gießvorgänge zu driften und Fehler zu verursachen. Einige müssen möglicherweise häufig entfernt, gereinigt oder ausgetauscht werden der Sonden und Instrumente. Einige Sonden können in situ gereinigt werden, können jedoch aufgrund einer unerwünschten und variablen Beschichtung der Wandlerelemente zu Fehlfunktionen führen.

Rheonics„Lösungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist für die Kontrolle der Beschichtungsformulierung und der Anwendungsviskosität von entscheidender Bedeutung. Rheonics bietet auf Basis eines balancierten Torsionsresonators folgende Lösungen zur Prozesskontrolle und -optimierung im Beschichtungsprozess an:

- Online Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- Online Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Funktionalität wie der SRV sowie genaue Dichtemessungen.

Der Sensor ist hermetisch eingekapselt und daher wird die Leistung nicht durch Turbulenzen und Fluid-Inhomogenität beeinträchtigt. Die automatisierte Online-Viskositätsmessung mittels SRV oder SRD eliminiert die Unterschiede bei der Probenahme und den Labortechniken. Der Sensor ist entweder im Beschichtungseimer oder in der Leitung installiert, durch die die Beschichtung zum Applikator gepumpt wird, und misst kontinuierlich die Viskosität des formulierten Systems (und die Dichte bei SRD). Die Beschichtungskonsistenz wird durch die Automatisierung des Dosiersystems durch eine Prozesssteuerung erreicht, die auf Echtzeitviskositäts- und Temperaturmessungen basiert. Durch die Verwendung eines SRV / SRD in einer Beschichtungsprozesslinie wird die Effizienz der Beschichtungsübertragung verbessert, wodurch Produktivität, Gewinnmargen und Umwelt- / Regulierungsziele verbessert werden. Die Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Die Sensoren bieten genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Ohne Verbrauchsmaterialien sind SRV und SRD äußerst wartungsfrei zu bedienen.

Rheonics bietet eine integrierte eigenständige Viskositäts- und pH-Überwachungoring und Kontrollsystem. Der Rheonics Gülleüberwachungoring Das Steuersystem verwendet Inline-Viskosimeter mit Inline-pH-Sonden, um die Viskosität und den pH-Wert der Aufschlämmung in Echtzeit zu überwachen. Lösungsmittel- und Additivventile werden betätigt, um die richtige Dosis hinzuzufügen und so eine absolute Kontrolle der Eigenschaften der Aufschlämmung während des gesamten Misch- und Beschichtungsprozesses zu gewährleisten.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Ihre geringe Stellfläche ermöglicht eine einfache Inline-Installation, wodurch zusätzlicher Platz- oder Adapterbedarf am Beschichter vermieden wird.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten Koaxialresonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

Sofortige genaue Anzeige der Bedingungen - Vollständige Systemübersicht und vorausschauende Kontrolle

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Echtzeitviskosität kann auf einem Computer überwacht werden. Mehrere über die Fabrikhalle verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen beim Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Darüber hinaus ist der Sensor unempfindlich gegenüber Vibrationen oder elektrischen Störungen durch externe Maschinen.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich

Ersetzen Sie Sensoren, ohne die Elektronik auszutauschen oder neu zu programmieren.

Austausch des Sensors und der Elektronik ohne Firmware-Updates oder Änderungen des Kalibrierungskoeffizienten.

Einfache Montage. Schrauben in ¾ ”NPT-Inline-Verschraubungen oder Flanschverbindungen.

Keine Kammern, O-ring Dichtungen oder Dichtungen.

Zur Reinigung oder Inspektion leicht zu entfernen.

SRV erhältlich mit Flansch, DIN 11851 Hygiene und tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24V Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme im Normalbetrieb (weniger als 3W)

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV verfügt über den umfangreichsten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt:

- Druckbereich bis 5000 psi und höher

- Temperaturbereich von -40 bis 300 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 + cP

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics' SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Es beseitigt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig zu lokalisieren, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Erzielen Sie die richtige Beschichtungsqualität, senken Sie die Kosten und steigern Sie die Produktivität

Integrieren Sie einen SRV / SRD in die Prozesslinie und sorgen Sie für Einheitlichkeit und Konsistenz während des gesamten Beschichtungsprozesses. Erzielen Sie eine konstante Güllequalität, ohne sich Gedanken über pH-Schwankungen machen zu müssen. SRV (und SRD) überwachen und steuern ständig die Viskosität (und Dichte im Falle von SRD) und verhindern die übermäßige Verwendung teurer Pigmente und Lösungsmittel. Eine zuverlässige und automatische Steuerung sorgt für einen schnelleren Ablauf der Prozesse und spart dem Bediener Zeit. Optimieren Sie den Beschichtungsprozess mit einem SRV und erleben Sie geringere Ausschussraten, geringere Abfälle, weniger Kundenreklamationen, weniger Stillstände und Materialkosteneinsparungen. Und am Ende trägt es zu einer besseren Bilanz und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) überwacht die Reinigung der Tintenleitungen per Monitoring die Viskosität (und Dichte) des Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung für den vorgesehenen Zweck sauber ist. Alternativ liefert SRV Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchgängen sicherzustellen. Die Sensorsonden sind von jeglicher Belastung unbeeinflusst und liefern selbst unter härtesten Bedingungen wiederholbare Ergebnisse.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾ Zoll NPT und 1 Zoll erhältlich. Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Umweltfreundlich

Reduzieren Sie den Einsatz von flüchtigen organischen Verbindungen (VOC) in Ihrem Prozess und reduzieren Sie den Energiebedarf für die Rückgewinnung oder die Entsorgungskosten. Intelligent fertigen und dabei Kosten sparen, hohe Qualität gewährleisten und die Umwelt schonen.

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

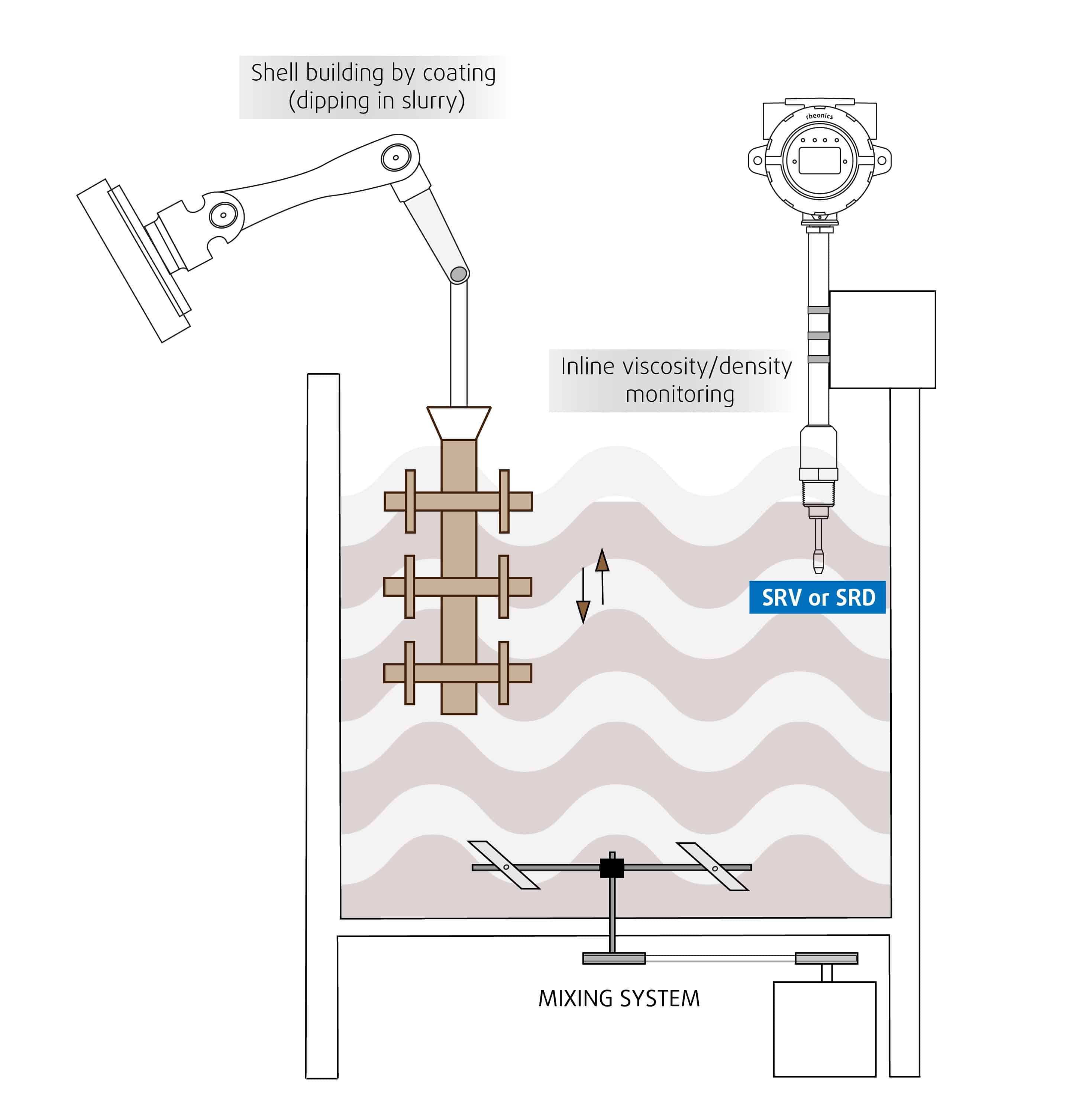

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- und Dichtemessungen durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie das Mischen und Beschichten der Aufschlämmung während des Aufbaus der Schale, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit durchführen.

SRV / SRD in Keramikschlamm-Mischbehältern während des Mischens und Beschichtens für den Schalenbau - Schema mit möglicher Montageposition des Sensors

Anwendungsaktualisierungen – Von Rheonics Blog

Rheonics Technische Sitzung und Stand auf der WCIC Expo, Investment Casting Institute – August 2022 in Anaheim, Kalifornien, USA

Thema Viskositätskontrolle für konsistenten Gießschalenaufbau Datum & Uhrzeit 22. August 2022 @ 13:30 - 14:00, Anaheim, Kalifornien,…

Rheonics Technisches Webinar – ICI (Investment Casting Institute) – Gießerei 4.0 – Hochwertiger, fehlerfreier und effektiver Rohbau

Thema Gießerei 4.0 – Hochwertiger, fehlerfreier und effektiver Schalenbau erfordert Echtzeit-Viskositätsüberwachungoring und Kontrolle von Keramikschlämmen Datum…

INCAST-Funktionen Rheonics – „Gießerei 4.0 – Intelligentes Präzisionsgießen erfordert Viskositätskontrolle von Keramikschlämmen“

Das auf die Feingussbranche fokussierte Magazin – INCAST Mag (https://www.investmentcasting.org/current-issue.html) veröffentlicht einen Sonderartikel zum Thema Rheonics Inline-Viskosimeter SRV und…

Intelligente Gießereien - Treiber für die Akzeptanz von Industrie 4.0 und Digitalisierung durch die Gießer

Viele Parameter können die Qualität des Keramikschlickers im Feinguss chargenübergreifend verändern - Temperatur- und Feuchtigkeitsschwankungen, Mischeinrichtungen…

Rheonics ist jetzt Mitglied des Investment Casting Institute

Wir freuen uns, Ihnen mitteilen zu können, dass wir jetzt Mitglieder des Investment Casting Institute sind! Als Mitglieder des ICI…

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich