Defekte in der Glasurbeschichtung werden durch Variationen in der Glasur verursacht, die zu Farbunterschieden, Variationen in der Beschichtungsdicke und Rissen führen. Überwachenoring und die Kontrolle der Viskosität führen zu einem drastischen Rückgang der Defekte. Hauptvorteile der Automatisierung des Glasurdichte-/Viskositätsmanagements:

- Vollständige Automatisierung der Glasurvorbereitung

- Vollständige Automatisierung der Glasurzuführung

- Produktivitätssteigerung durch Automatisierung

- Vermeiden Sie Verschwendung von Glasuren und Tonabweichungen

- Beseitigung von menschlichen Fehlern

- Qualitätsverbesserungen im Endprodukt

- Gewährleistung des Auftragens einer konstanten Glasurmenge und Reduzierung der mit Viskositätsschwankungen verbundenen Mängel

Einleitung

In den letzten Jahren hat sich die Keramikfliesenindustrie erheblich verändert. Für diese Materialien sind die Herstellungsprozesse hochinnovativ, mit einem vollautomatisierten Herstellungsprozess, der eine hohe Qualität und Produktivität liefert.

Quelle: ENTWICKLUNG EINES VERGLASUNGSSYSTEMS, DAS GEGEN VERÄNDERUNGEN DER VISKOSITÄT DER GLASUR UNEMPFINDLICH IST, G. Mallol et. Al.

Hersteller von Keramikfliesen haben einen häufigen Fehler in ihrem Herstellungsprozess, der die Qualität ihres Endprodukts beeinträchtigt, nämlich die mangelnde Farbgleichmäßigkeit zwischen Fliesen des gleichen Modells. Nach mehreren Studien wird dieser Mangel auf zwei Arten verursacht: Erstens durch eine Inkonsistenz in der Art der Dekorationsmaterialien (Masse, Engoben, Glasuren, Tinten usw.) und zweitens durch unsachgemäße Verarbeitung, hauptsächlich in der Anwendung von Engoben und Glasuren sowie beim Dekorieren und Brennen.

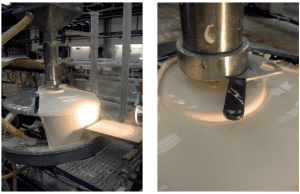

Anwendung

Die meisten aktuellen Glockenglasur-Zuführsysteme verwenden ein Metallrohr, in das die Glasur unter Verwendung eines Pumpsystems von oben zugeführt wird und eine konstante Höhe durch ein Überlaufsystem erreicht. Das Überlaufsystem kann je nach Hersteller unterschiedliche Formen haben. Ein kegelstumpfförmiges Mundstück am unteren Ende dieser Pfeife ist mit einem Ventil ausgestattet, das eine manuelle Kontrolle darüber ermöglicht, wie viel Glasur auf die Glocke gelangt, wodurch die auf die Fliesen aufgetragene Glasurmenge angepasst wird. In unmittelbarer Nähe des Ventils befindet sich ein gerader Rohrabschnitt, dessen Durchmesser dem Austrittsdurchmesser des Ventils entspricht, und am anderen Ende dieses Rohrs befindet sich eine Düse mit konstantem Durchmesser, durch die die Glasursuspension auf die Glocke strömt.

Quelle: Maincer

Quelle: SMAC

Viskosität bei Glasiervorgängen

In der Keramik wird typischerweise verstanden, dass sich Viskosität auf den Grad der Fließfähigkeit einer Aufschlämmung, Suspension oder Verdünnung bezieht (z. B. wird „Scheren“ verwendet, wenn es um Viskosität geht, während Ingenieure Viskosität als Schichten von Molekülen oder Partikeln verstehen, die aneinander reiben ). Das entgegengesetzte Konzept der Fluidität ist die Viskosität. Aufschlämmungen, die viskos sind, besitzen keine Fließfähigkeit und sind daher dickflüssig. Die Viskosität wird mit Laborinstrumenten gemessen, die als Viskosimeter bezeichnet werden und das Ergebnis in einer Einheit namens Poise liefern. Je höher die Poise-Zahl, desto viskoser ist die Aufschlämmung.

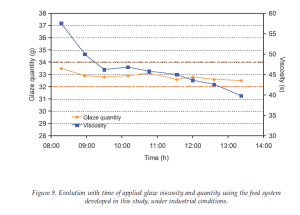

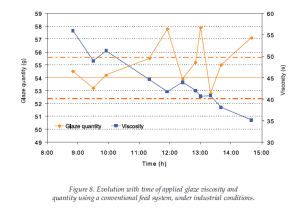

Farbabweichungen, Schwankungen der Beschichtungsdicke und Risse werden alle durch Unterschiede in der Glasur verursacht. Überwachenoring und die Kontrolle der Viskosität reduziert Defekte drastisch. Mangelnde Farbgleichmäßigkeit zwischen Fliesen ist oft auf Schwankungen in der Austragsströmungsrate herkömmlicher Glasurzuführsysteme für die Glockenanwendung zurückzuführen, die auf Schwankungen in der Viskosität der in den Rühr- und Pumptanks enthaltenen Glasur zurückzuführen sind. Diese Viskositätsschwankungen, die hauptsächlich durch Temperaturschwankungen in der Glasur verursacht werden, führen zu erheblichen Schwankungen in der Menge der auf Keramikfliesen aufgetragenen Glasur, was zu Farbunterschieden führen kann. Wie unten gezeigt, führen Schwankungen in der Viskosität der Glasur zu Schwankungen in der Austragsströmungsrate aufgrund von Schwankungen in den mechanischen Energieverlusten, die beim Durchgang durch die Zuführung auftreten.

Quelle: https://www.lifeofanarchitect.com/how-ceramic-tile-is-made/

Blasen und Nadelstiche

Während und nach dem Brennen sind in einer Glasur immer Blasen vorhanden. Wenn die Blasen jedoch zu groß sind und beim Brennen nicht ausgehärtet werden, erscheinen sie als Defekte auf der Glasuroberfläche.

Umgekehrt werden Nadelstiche durch Gase aus dem Körper verursacht, die größere Löcher bilden, wenn die Glasur nicht flüssig genug ist, um zu „heilen“.

Eine geeignete Dicke der Überzugsschicht kann die Größe der Blasen reduzieren, die durch die Glasurschicht wandern. Dann kann die Anpassung der Viskosität der geschmolzenen Glasur auf eine der beiden folgenden Arten helfen:

- höhere Viskosität: Blasen bleiben unter der Glasuroberfläche

- sehr niedrige Viskosität: Blasen wandern schnell durch die Glasur

Dimples

Der Orangenhautfehler tritt auf, wenn Blasen aufgrund hoher Oberflächenspannung und Viskosität nicht aus einer Glasur entweichen können und unter der Glasuroberfläche verbleiben. Durch das Abkühlen schrumpfen die Blasen und hinterlassen eine Vertiefung auf der Glasuroberfläche.

Welligkeit

Eine Glasuroberfläche mit Wellen wird normalerweise durch eine hohe Viskosität der geschmolzenen Glasur verursacht, die sich beim Brennen nicht ausdehnen kann. Normalerweise besteht die erste Lösung darin, die Temperatur oder die Einweichzeit im Ofen zu erhöhen, aber auch Kaolin ist wichtig. Je feiner das Kaolin, desto besser die Oberflächenglätte.

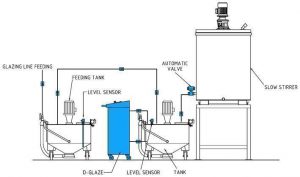

Aktuelle Verfahren zur Viskositätskontrolle

Die Kontrollmethode zur Korrektur der Schwankungen in der Fließgeschwindigkeit der Glasur besteht aus regelmäßigen manuellen Messungen (im besten Fall alle halbe Stunde) des Flächengewichts, das auf eine metallische Kontrollplatte aufgetragen wird, die den von ihr erzeugten Glasurvorhang kreuzt die Glocke, so dass, wenn die gemessene Glasurmenge von den voreingestellten Werten abweicht, der Bediener das Ventil so einstellt, dass die Glasurflussrate erhöht oder verringert wird.

Diese Arbeitsweise gewährleistet aufgrund ihrer Periodizität nicht das Auftragen einer gleichbleibenden Glasurmenge und führt zu Mängeln, die mit einem Mangel an Farbgleichmäßigkeit im Endprodukt verbunden sind.

Ein Beispiel: Wie Viskosität und Dichte in einer typischen Lasurauftragsmaschine gehandhabt werden

Die Mischmaschine beginnt mit einem hochdichten Vorläufer, der häufig eine hohe Dichte von 1.9–2.1 g/cc aufweist. Dieser verfügt über Mischer und Ventile zur Steuerung verschiedener Futtermittel. Oft wird die Dichte manuell oder mit einem Inline-Sensor gemessen, aber die Viskosität wird fast immer mit einem Becher gemessen, da bisher kein zuverlässiger Sensor mit wiederholbaren Messungen verfügbar war.

Die Mischmaschine fügt dann Additive, Wasser und Mineralien hinzu, um die richtige Dichte und Viskosität zu erreichen. Die allgemeine Auftragsdichte beträgt etwa 1.3 bis 1.6 g/cc. Die Viskosität ist die, die die Bediener bisher mit einem 4-mm-Becher von Ford verwenden.

Glasur ist eine sehr komplexe Flüssigkeit, bei der die verwendeten Viskositätsmodifikatoren oft ein bestimmtes Alter haben. Ihre Viskosität kann sich innerhalb weniger Stunden dramatisch ändern, während die Dichte gleich bleibt. Dies bedeutet, dass eine Glasur von völlig gebrauchstauglich bis unbrauchbar werden kann. Dies bedeutet, dass eine ordnungsgemäße Kontrolle/Überwachung der Viskosität erforderlich istoring ist noch kritischer. Einer der Bestandteile der Glasur ist Leim, der eine starke Änderung der Viskosität verursacht.

Quelle: ENTWICKLUNG EINES VERGLASUNGSSYSTEMS, DAS GEGEN VERÄNDERUNGEN DER VISKOSITÄT DER GLASUR UNEMPFINDLICH IST, G. Mallol et. Al.

Ein Inline-Sensor zur einfachen Integration in Glasurvorbereitungs- und Beschichtungssysteme

Rheonics Sensoren sind Plug-and-Play-Automatisierung. Das Inline-Viskosimeter kann mit einer einfachen Montage in jeden Tank oder jedes Rohr eingebaut werden. Der gesamte Vorgang von der Installation des Sensors bis zur Echtzeitmessung der Viskosität dauert weniger als 30 Minuten. Rheonics Sensoren verfügen über eine integrierte Temperaturmessung, sodass sowohl die Viskosität als auch die Temperatur der Schlammmischung in allen Phasen – vom Mischen bis zum Beschichten – überwacht werden können. Viskositätsmesswerte können mit der Temperatur kompensiert werden, was für die Sicherstellung einer gleichbleibenden Produktion bei typischen täglichen und saisonalen Temperaturschwankungen unerlässlich ist.

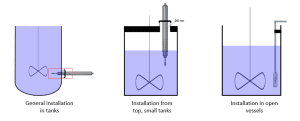

Einbau in Tanks

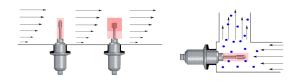

Einbau in Rohrleitungen

Das Viskosimeter ist hermetisch gekapselt und unempfindlich gegenüber externen Maschinengeräuschen – daher wird die Leistung nicht durch Turbulenzen und Flüssigkeitsinhomogenität beeinträchtigt. Die automatisierte Online-Viskositätsmessung über SRV oder SRD eliminiert die Unterschiede bei der Probenentnahme und den Labortechniken. Der Sensor wird im Misch-/Beschichtungstank installiert und misst kontinuierlich die Viskosität des formulierten Systems (und die Dichte im Falle von SRD). Die Konsistenz der keramischen Glasurflüssigkeit wird durch die Automatisierung des Dosiersystems durch eine Prozesssteuerung erreicht, die auf Echtzeit-Viskositäts- und Temperaturmessungen basiert.

Während des Herstellungsprozesses der Aufschlämmung vor dem Beschichten (und sogar während des Beschichtens durch Eintauchen) kann der Mischprozess mit überwacht werden Rheonics Sensoren, die überprüfen können, ob Feststoffgehalt und Homogenität (Stabilität) optimal sind, ohne sich über eine Vielzahl von Faktoren Gedanken machen zu müssen, die sie beeinflussen könnten. Inline-Viskositätsmanagement mit dem Rheonics Sensoren können dazu beitragen, die häufigsten Probleme wie Farbunterschiede, Schwankungen der Beschichtungsdicke und Risse zu beheben, die sich negativ auf die Qualität des Endprodukts auswirken können.

Rheonics SRV – 3/4 ” NPT – Inline-Prozessviskositätssensor

Rheonics SRD – 3/4 ”NPT – Inline-Prozessdichte- (und Viskositätssensor).

Rheonics bietet eine integrierte eigenständige Viskositäts-, Dichte- und pH-Überwachungoring und Kontrollsystem. Der Rheonics Gülleüberwachungoring Das Steuersystem verwendet Inline-Viskosimeter und Inline-pH-Sonden, um die Viskosität, Temperatur und den pH-Wert der Aufschlämmung in Echtzeit zu überwachen. Korrekturventile werden betätigt, um die richtige Dosis hinzuzufügen und so eine absolute Kontrolle der Eigenschaften der Aufschlämmung während des gesamten Misch- und Beschichtungsprozesses sicherzustellen.

Rheonics Gülleüberwachungoring und Steuerungssystem im Werk installiert

Da Hersteller versuchen, sich flexibler an die Anforderungen der Industrie anzupassen, verstehen sie die Notwendigkeit, in Forschungs- und Entwicklungsaktivitäten und fortschrittliche Prozesssteuerungstechnologien zu investieren, um neue Formulierungen mit maßgeschneiderten Eigenschaften zu entwickeln. Rheonics Inline-Viskosimeter bieten Herstellern die Möglichkeit, Verglasungsvorgänge von höchster Qualität und großer Vielfalt durchzuführen, wobei die Bediener in der Fabrik am wenigsten beteiligt sind – ein erheblicher Vorteil gegenüber anderen Messalternativen oder Prozesskontrolllösungen. Daten bereitgestellt von der Rheonics Viskosimeter und integrierte Lösungen tragen dazu bei, Lernkurven zu beschleunigen und häufigere Wechsel der Zusammensetzung der Aufschlämmung zu ermöglichen, was zu einem ressourceneffizienteren, wirtschaftlicheren und umweltfreundlicheren Herstellungsprozess beiträgt. Inline-Mischen mit kontinuierlicher Viskositätsüberwachungoring Solutions löst große Herausforderungen von Batch-Produktionsprozessen wie Verluste bei Produktwechseln und Ineffizienzen bei der Materialhandhabung in einem rezeptbasierten Ansatz. Es unterstützt problemlos die Skalierung von Abläufen.

Einzigartige Vorteile mit dem Rheonics Zu den Inline-Online-Viskosimetern SRV und Dichtemessgeräten SRD für Keramikglasur-Misch- und Beschichtungsanwendungen gehören:

- Funktioniert genau in fast allen Beschichtungssystemen mit einem breiten Spektrum an Zusammensetzungen / Formulierungen

- Behält die eingestellte Viskosität der Aufschlämmung in Mischtanks bei, unabhängig von Temperatur- und Feuchtigkeitsschwankungen, Zustand der Mischausrüstung, Substraten, Lösungsmitteln, Formulierungen oder dosierten Bestandteilen

- Robuster, hermetisch abgedichteter Sensorkopf. Die Sensorsonde kann inline mit allen Standard-CIP / SIP-Prozessen oder manuell mit einem benetzten Lappen gereinigt werden, ohne dass eine Demontage oder Neukalibrierung erforderlich ist

- Keine beweglichen Teile, die altern oder mit Sedimenten verschmutzen

- Unempfindlich gegen Partikel; Keine engen Lücken, die mit Partikeln verschmutzen könnten

- Alle benetzten Teile sind aus Edelstahl 316L - keine Korrosionsprobleme

- Zertifiziert nach ATEX und IECEx als eigensicher für den Einsatz in gefährlichen Umgebungen

- Großer Einsatzbereich und einfache Integration – Sensorelektronik und Kommunikationsoptionen machen es extrem einfach, industrielle SPS- und Steuerungssysteme zu integrieren und einzufahren

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich