Einleitung

Die Schokoladen- und Süßwarenindustrie ist ein Sektor mit weltweit extrem hohem Wachstum. Die Popularität von Schokolade ist mit ziemlicher Sicherheit auf ihre einzigartigen Geschmakseigenschaften zurückzuführen. Sie schmilzt im Mund und vermittelt ein Gefühl der Abkühlung. Die Oberflächen der Mundhöhle werden von der geschmolzenen Schokolade überzogen und der Geschmack wird freigesetzt. Die Rheologie und Viskosität der Schokolade spielt eine entscheidende Rolle für ein gleichmäßiges Essgefühl und für eine höhere Wiedererkennbarkeit und Loyalität Ihrer Kunden.

Die Kosten für Kakaobohnen sind gestiegen, und die Konsumenten sind sehr preisbewusst und kaum bereit, mehr für ihre Schokolade zu zahlen. Dies drückt die Margen und die Nachfrage sinkt, insbesondere in Europa. Neben den Schwankungen der Rohstoffkosten muss die Lebensmittelindustrie im Allgemeinen und die Schokoladenindustrie im Besonderen den Herausforderungen betreffend Effizienz, Vorlaufzeit und Kapazitätsauslastung begegnen. Darüber hinaus bilden kontinuierliche Innovationen und Entwicklungen von Herstellern rund um die Aromen und Texturen einen der Hauptschwerpunkte für Schokoladenhersteller. Branchenführer setzen auf modernere Technologien wie Automatisierung, industrielles Internet der Dinge (IIoT) und Simulationstechniken, um in Bezug auf Qualität und Kosten wettbewerbsfähig zu bleiben. Die Hersteller arbeiten kontinuierlich an Innovationen, um die Konsumenten am sich zu binden, von rätselhaften Geschmackskombinationen über mutige gesundheitsbezogene Angaben bis hin zu Portionskontrollen und personalisierten Riegeln.

Schokolade - Markteinblicke

Der globale Schokoladenmarkt ist hart umkämpft, wobei die Präsenz zahlreicher führender Unternehmen den größten Anteil ausmacht. Der globale Schokoladenmarkt wird voraussichtlich bis 139.94 2024 Mrd. USD erreichen und im Zeitraum von 4.5 bis 2019 mit einer jährlichen Wachstumsrate von 2024% wachsen. Der Umfang des globalen Schokoladenmarktes umfasst Alfajores, Softlines / Selbstflines, Sortimente in Schachteln, Schokolade mit Spielzeug, Anzahl Linien, saisonale Schokolade, geformte Schokolade und andere Schokoladenwaren. Die steigende Nachfrage und die wachsende Beliebtheit von dunklen und Bio-Pralinen befeuern das Wachstum des Marktes. Obwohl der globale Markt immer noch von Westeuropa und Nordamerika dominiert wird, repräsentieren die Schwellenländer eindeutig die Zukunft. Die BRIC-Staaten (Brasilien, Russland, Indien und China) machten 55% des weltweiten Wachstums des Süßwareneinzelhandels aus. Andere aufstrebende Volkswirtschaften mit jugendlichen Bevölkerungsgruppen und einer akquisitiven Mittelschicht werden wahrscheinlich einen Geschmack für Schokolade entwickeln und mit steigenden verfügbaren Einkommen wichtige Zielmärkte darstellen.

Anwendung

Für die Schokoladenqualität ist ein geeignetes Schmelzverhalten von zentraler Bedeutung, damit die Produkte bei Umgebungstemperatur fest sind und beim Verschlucken schmelzen, wobei die endgültige Beurteilung der Textur nach Phasenumkehr erfolgt. Die Verteilung der Partikelgröße und die Zusammensetzung der Inhaltsstoffe spielen eine wichtige Rolle bei der Gestaltung des rheologischen Verhaltens und der sensorischen Wahrnehmung. Die Fließeigenschaften von Schokolade sind wichtige Parameter zur Qualitätskontrolle des Produkts. Wenn die Viskosität zu niedrig ist, ist auch das Gewicht der Schokolade auf der damit überzogenen Süßigkeit zu niedrig. Wenn sie zu hoch ist, können sich Blasen bilden, die nicht aus der Schokoladenform austreten. Auch der Geschmack von Schokolade im Mund wird durch die Viskosität beeinflusst; Daher kann die Zunge des Konsumenten falsche Fließeigenschaften wahrnehmen - sie ist ein äußerst empfindlicher Sensor. Der wahrgenommene Geschmack hängt von der Reihenfolge und der Rate des Kontakts ab, die mit der Viskosität und der Rate der Schmelze zusammenhängen.

Zusammensetzung

Schokolade kann als Suspension beschrieben werden, die aus fettfreien Partikeln (Zucker und Kakaofeststoffe und optional Milchpulverteilchen) besteht, die in Kakaobutter als kontinuierliche Phase dispergiert sind. Geschmolzene Schokoladen stellen eine dichte Mischung aus phospholipidbeschichteten Saccharose- und Kakaopartikeln in flüssigem Fett dar.

Milchschokolade enthält üblicherweise ca. 12 g Kakaomasse, 19 g Vollmilchpulver, 48.5 g Zucker und zusätzlich 20 g zugesetzte Kakaobutter pro 100 g Schokolade. Der Gesamtfeststoffgehalt von Pralinen variiert je nach Marktanforderung zwischen 65 und 75%, und etwa 20% entspricht dem Milchpulvergehalt von Milchpralinen. Diese Menge an Milchpulver beeinflusst die sensorischen Eigenschaften des Endprodukts, das Verarbeitungsverhalten und die rheologischen Eigenschaften der flüssigen Schokoladenmasse.

In Bearbeitung

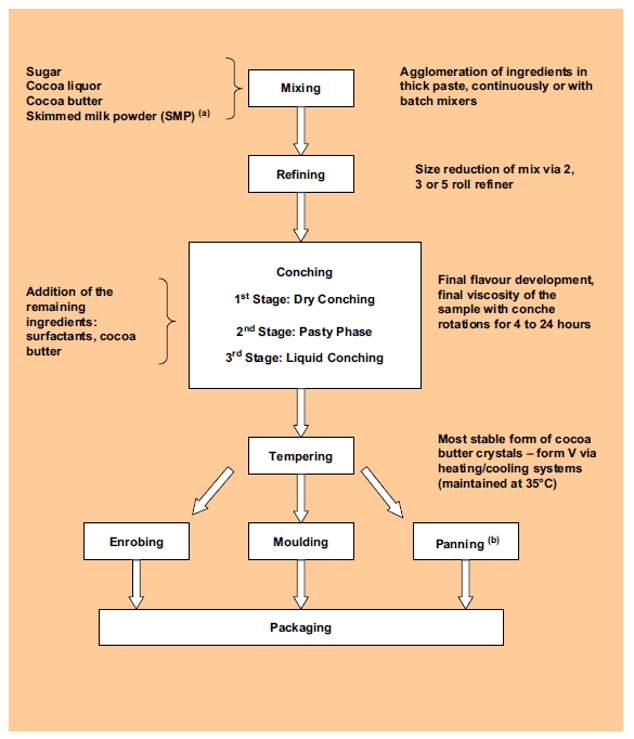

Schokoladenherstellungsverfahren umfassen im Allgemeinen das Mischen, Raffinieren und Conchieren von Schokoladenpaste. Das angestrebte Ergebnis sind glatte Texturen von Produkten, die in modernen Süßwaren als wünschenswert angesehen werden, und die Beseitigung der oralen Wahrnehmungen der Körnigkeit.

Der charakteristische Geschmack von Schokolade wird in mehreren Verarbeitungsschritten entwickelt. Während der Verarbeitung werden die Komponenten gemischt, raffiniert und konisch gemacht, um das gewünschte rheologische Verhalten für eine endgültig definierte Produkttextur und Schmelzeigenschaften zu erreichen. Ein Conche ist ein Kratzmischer, der die Geschmacksentwicklung optimiert und die Schokoladenmasse in eine fließfähige Flüssigkeit verwandelt. Durch Scherung und Längsmischung werden saure Aromen und Feuchtigkeit in der Kakaomasse reduziert. Beim Betreten der Conche sind nicht alle Zucker- und Kakaopartikel mit Kakaobutter gefüllt. Das Fett in der Schokolade wird aus der agglomerierten Schokoladenmasse freigesetzt und verteilt, um diese Partikel zu bedecken, so dass sie leicht fließen können. Der Conchierprozess trägt zur Entwicklung der Viskosität und der endgültigen Textur und des Geschmacks der Schokolade bei. Um der Schokolade eine geeignete Viskosität zu verleihen, können gegen Ende des Conchierens vor dem Tempern zusätzliche Kakaobutter und Lecithin zu dünner Schokolade gegeben werden. Die endgültige Schokoladenmassenviskosität ist für das anschließende Tempern als optimal anzusehen. Während des Temperns werden die Temperaturen präzise gesteuert und das Rühren erhöht die Keimbildungsraten. Mit zunehmender Viskosität wird die Schokolade in der dritten Stufe erneut erwärmt, um eine Verfestigung der Landebahn zu verhindern.

Die Ziele bei der Schokoladenverarbeitung sind:

- Sicherstellung einer gleichmäßigen Durchflussrate beim Überziehen (Abdecken eines Gegenstands wie einer Nuss oder eines Stücks Obst) oder Giessen in eine Form

- Eine gleichbleibende Qualität des Produktes zu gewährleisten

- Sicherstellung der Einhaltung von Industriestandards

Einige wichtige Trends, die das Wachstum in der Schokoladenindustrie vorantreiben, sind:

- Premiumisierung treibt Spezialprodukte voran, die teurer sind und bessere Qualität versprechen

- Natürliche und echte Zutaten sind gefragt, die den Verzicht auf künstliche Aroma- und Farbstoffe erfordern

- Gesundheits- und Wellnessanliegen drängen die Hersteller, den Zucker- und Natriumgehalt zu senken

Schokoladenrheologie bei verschiedenen Temperaturen

Die rheologischen Eigenschaften von Schokolade sind wichtig für die Herstellung hochwertiger Pralinen mit genau definierter Textur. Pralinen mit hoher Viskosität fühlen sich pastös im Mund an. Die Viskosität ist wichtig, da sie sich auf die Zusammensetzung, die Verarbeitungsstrategie und die Partikelgrößenverteilung bezieht. Die scheinbare Viskosität in wässrigen Lösungen beeinflusst den Geschmack durch den Mund und die Geschmacksintensität während des Verzehrs. Daher liefern Viskositätsmessungen häufig Informationen über den sensorischen Charakter von Schokolade.

Schokolade ist als Lebensmittel einzigartig - bei normalen Raumtemperaturen fest, schmilzt jedoch leicht im Mund. Da die Eigenschaften der Hauptfettkomponente Kakaobutter bei Temperaturen unter 25 ° C im Wesentlichen fest sind, hält sie alle festen Zucker- und Kakaopartikel zusammen. Dieses Fett ist jedoch bei Körpertemperatur fast vollständig flüssig, so dass die Partikel aneinander vorbeiströmen können und die Schokolade „durch Erwärmen“ im Mund zu einer glatten Flüssigkeit wird. Die Intensität jedes der zugeordneten sensorischen Attribute hängt weitgehend von den Eigenschaften der Schokolade ab, die durch die Art und Konzentration der Zutaten und den Herstellungsprozess bestimmt werden. Die rheologischen Eigenschaften der Schokolade in geschmolzenem Zustand sind wichtig für die Geschmaksqualität und die Verarbeitung von Schokolade.

Messung der Schokoladenviskosität zur Qualitätskontrolle

Rheologischen Messungen am Produkt während der Herstellung können bei der Qualitätskontrolle nützlich sein. Die Mikrostruktur eines Produkts kann auch mit seinem rheologischen Verhalten korreliert werden, wodurch die Entwicklung neuer Materialien ermöglicht wird. Die Rheometrie ermöglicht die Verwendung von rheologischen Gleichungen, die sie in der Verfahrenstechnik angewendet werden, insbesondere von Einheitsoperationen, die Wärme- und Stoffübergang beinhalten. Studien, die die Schokoladenzusammensetzung und die strukturellen oder rheologischen Eigenschaften korrelieren, werden häufig bei der Beschaffung neuer Fett- oder Kakaobutter-Ersatzstoffe durchgeführt, weil diese die rheologischen Parameter der Schokolade und die Textur des Endprodukts stark beeinflussen. Entsprechend dem rheologischen Verhalten der neuen Gemische müssen Anpassungen in der Herstellung vorgenommen werden, um die gewünschten sensorischen Eigenschaften des Endproduktes beizubehalten. Rheologie ist oft nützlich bei der Lösung dieser dieser Probleme.

Die physikalischen Eigenschaften, das rheologische Verhalten und die sensorische Wahrnehmung von Schokolade werden maßgeblich von den Verarbeitungstechniken, der Partikelgrößenverteilung und der Zusammensetzung der Zutaten beeinflusst. Um die Schokoladentextur zu verbessern, können die Feststoffpartikelgrößenverteilung und die Zusammensetzung der Inhaltsstoffe manipuliert werden, um die physikalischen Eigenschaften, das rheologische Verhalten und die sensorischen Eigenschaften zu ändern. Für qualitativ hochwertige Produkte und eine genaue Gewichtskontrolle sollte die Schokolade die richtige Viskosität haben. Für Schokoladenhersteller und -lieferanten ist ein Verfahren zur Messung der Schokoladenviskosität wünschenswert, welches ein hohes Maß an Reproduzierbarkeit aufweist.

Warum ist das Viskositätsmanagement bei der Schokoladenherstellung so wichtig?

Die signifikanten Faktoren, die das Viskositätsmanagement im Schokoladenherstellungsprozess kritisch machen, sind:

- Schokoladentextur, Geschmack & Qualität: Schokoladen müssen den Spezifikationen des Endprodukts und den entsprechenden Anforderungen gemäss Kompendium entsprechen. Eine kontinuierliche Inline-Viskositätsüberwachung kann dazu beitragen, die gewünschten rheologischen Eigenschaften für eine endgültig definierte Produkttextur und Schmelzeigenschaften zu erzielen.

- Einheitliche Überziehrate: Kontinuierliche Viskositätsüberwachungoring und die Steuerung gewährleistet eine gleichmäßige Durchflussrate zum Überziehen (Bedecken eines Objekts wie einer Nuss oder eines Fruchtstücks) und zur Blockherstellung.

- Verarbeitungsfehler reduzieren: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Fehlstellen zu verringern - Kleben und Abplatzer, Zwillinge, Schälen, Spalten, Reißen, Rauheit, Blasenbildung, Überbrücken und Oberflächenerosion.

- Richtige Schokoladeneigenschaften: Die Kontrolle der Viskosität ist der Schlüssel zu den richtigen Eigenschaften und der richtigen Konsistenz, da dies der Faktor ist, der der höchsten Variabilität unterworfen ist. Die rheologischen Eigenschaften werden hauptsächlich von der Partikelgrößenverteilung und der Zusammensetzung der Inhaltsstoffe beeinflusst, was wiederum die endgültige Textur und das Schmelzprofil beeinflusst und auch eine wichtige Rolle für den Prozess in der Industrie spielt.

- Kosten senken und Gewinnmargen verbessern: Im Allgemeinen wird die Schokoladenviskosität durch Zugabe von Kakaobutter und teuren Viskositätsmodifikatoren (oberflächenaktive Inhaltsstoffe wie Sojabohnenlecithin) gesteuert. Ein schlechtes Viskositätsmanagement führt zu einem erhöhten Verbrauch von Inhaltsstoffen, was sich auf den Gewinn negative auswirkt.

- Abfall: Aufgrund schlechter Qualität zurückgewiesene Materialien können mit einem geeigneten Viskositätsmanagement reduziert werden.

- Effizienz: Durch den Wegfall der manuellen Viskositätsregelung bleibt dem Bediener mehr Zeit und er kann sich auf andere Aufgaben konzentrieren.

- Kundenbindung: Vielleicht in größerem Maße als andere Branchen verlangt die Lebensmittelindustrie ein Höchstmaß an Qualität. Die Notwendigkeit, Zieleigenschaften zu erreichen, ist nicht verhandelbar, wenn es um Regulierungskodizes der Lebensmittelindustrie geht.

- Kundenbindung: Nichts ist schlechter für die Markentreue, als Kunden, die feststellen, dass sich ein Stück Schokolade anders anfühlt als das, das sie lieben gelernt haben. Stellen Sie einen hohen Wiedererkennungswert und Loyalität zur Marke sicher, indem Sie die Wiederholbarkeit des Herstellungsprozesses sicherstellen.

Um eine gleichbleibend hohe Qualität und gleichmäßige Verarbeitung zu gewährleisten, wird die Änderung der Viskosität im gesamten Prozessstrom in Echtzeit überwacht. Dabei werden Messungen anhand einer Basislinie und nicht nur Absolutwerte durchgeführt und die Viskosität automatisch angepasst, indem Zutaten und Temperatur angepasst werden, um die Viskosität innerhalb bestimmter Grenzen zu halten.

Herausforderungen beim Prozess

Aufgrund der nicht-newtonschen Charakteristik von Schokolade muss die Schergeschwindigkeit (und folglich die Viskosität) für jede Geometrie korrigiert werden, die zur Durchführung der Messungen verwendet wird, mit Ausnahme derjenigen, die in einem „absoluten“ Scherrheometer ("Kegel- und Platte" oder Torsionsplatte) durchgeführt werden. Das Couette-Viskosimeter mit engem Spalt ist eine enge Annäherung, die ein feines Einrichten erfordert, zu Bedienungsfehlern neigt und für industrielle Situationen normalerweise nicht angezeigt ist.

Existierende Laborviskosimeter sind in Prozessumgebungen von geringem Nutzen, da die Viskosität direkt von der Temperatur, der Schergeschwindigkeit und anderen Variablen abhängt, welche sich im Offline-Betrieb stark von den im Inline-Betrieb gemessenen unterscheiden. Traditionell haben die Bediener die Viskosität eines vollständig formulierten Systems unter Verwendung des Ausflussbechers oder eines Rotationsviskosimeter gemessen. Das Verfahren ist unsauber und zeitaufwendig, insbesondere wenn die Lösung zuerst gefiltert werden muss. Es ist ziemlich ungenau, inkonsistent und auch mit einem erfahrenen Bediener nicht wiederholbar.

Einige Unternehmen verwenden Wärmemanagementsysteme, um den Anwendungsort auf einer bestimmten optimalen Temperatur zu halten, um eine konstante Viskosität zu erreichen. Die Temperatur ist jedoch nicht der einzige Faktor, der die Viskosität beeinflusst. Schergeschwindigkeit, Fließbedingungen, Druck und andere Variablen, einschließlich der Variabilität des Rohmaterials, können die Prozessviskosität beeinflussen. Temperaturgeregelte Systeme haben auch einen hohen Energieverbrauch, hohe Systemkosten, lange Installationszeiten, einen großen Platzbedarf und nicht sehr umweltfreundlich.

Rheonics„Lösungen

Eine automatisierte In-Line-Viskositätsmessung und -regelung ist entscheidend für die Kontrolle der Schokoladenviskosität (Zwischenprodukte und Endviskosität). Rheonics bietet zur Steuerung und Optimierung des Fertigungsprozesses die folgenden Lösungen an, die auf einem symmetrischen Torsionsresonator basieren:

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Funktionalität wie der SRV sowie genaue Dichtemessungen.

Die Online-Viskositätsmessung mittels SRV oder SRD eliminiert die Schwankungen bei der Probenahme und den Labortechniken, die bei der Viskositätsmessung mit den herkömmlichen Methoden verwendet werden. Der Sensor ist in-line montiert und misst kontinuierlich die Viskosität des formulierten Systems (und die Dichte bei SRD). Die Konsistenz wird durch die Automatisierung des Dosier- und Mischsystems durch eine Steuerung unter Verwendung kontinuierlicher Echtzeit-Viskositätsmessungen erreicht. Durch die Verwendung eines SRV in der Prozesslinie wird die Effizienz verbessert, wodurch Produktivität, Gewinnmargen erhöht und die Umweltbelastung reduziert wird. Beide Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Beide Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. SRV und SRD kommen ohne Verbrauchsmaterialien aus und sind wartungsfrei zu betreiben.

Rheonics' Vorteil

Hygienisches Design

Rheonics SRV und SRD sind verfügbar in tri-clamp und DIN 11851-Anschlüsse sowie kundenspezifische Prozessanschlüsse.

Sowohl SRV als auch SRD erfüllen die Anforderungen für direkten Kontakt mit Lebensmitteln gemäß den Bestimmungen der US-amerikanischen FDA und der EU.

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics SRV und SRD haben einen sehr kleinen Formfaktor für die einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessstrom. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Abmessung, die eine Inline-Installation ermöglicht, wodurch zusätzlicher Platzbedarf oder Adapterbedarf an der Presse / den Systemen vermieden werden.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Tintendurchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

Sofortige genaue Anzeige der Druckbedingungen - Vollständige Systemübersicht und vorausschauende Steuerung

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Echtzeitviskosität kann auf einem Computer überwacht werden. Mehrere über die Fabrikhalle verteilte Sensoren werden über ein einziges Dashboard verwaltet. Druckpulsationen beim Pumpen haben keinen Einfluss auf den Sensorbetrieb oder die Messgenauigkeit. Darüber hinaus ist der Sensor unempfindlich gegenüber Vibrationen oder elektrischen Störungen durch externe Maschinen.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich

Ersetzen Sie die Sensoren, ohne die Elektronik auszutauschen oder neu zu programmieren

Austausch des Sensors und der Elektronik ohne Firmware-Updates oder Änderungen des Kalibrierungskoeffizienten.

Einfache Montage. Schrauben in ¾ ”NPT-Inline-Verschraubungen oder Flanschverbindungen.

Keine Kammern, O-ring Dichtungen oder Dichtungen.

Zur Reinigung oder Inspektion leicht zu entfernen.

SRV erhältlich mit Flansch, DIN 11851 Hygiene und tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24V Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme im Normalbetrieb (weniger als 3W)

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV verfügt über den umfangreichsten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt:

- Druckbereich bis 5000 psi und höher

- Temperaturbereich von -40 bis 300 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 + cP

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics' SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Es beseitigt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig zu lokalisieren, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Erzielen Sie die richtige Beschichtungsqualität, senken Sie die Kosten und steigern Sie die Produktivität

Integrieren Sie ein SRV oder SRD in die Prozesslinie und sorgen Sie für Gleichmäßigkeit und Konsistenz während des gesamten Beschichtungsprozesses. Erzielen Sie konstante Farben und Dicken, ohne sich um Farb- oder Dickenschwankungen sorgen zu müssen. SRV (und SRD) überwacht und steuert ständig die Viskosität (und Dichte bei SRD) und verhindert die übermäßige Verwendung teurer Pigmente und Lösungsmittel. Eine zuverlässige und automatische Tintenversorgung sorgt dafür, dass die Druckmaschinen schneller laufen, und spart dem Bediener Zeit. Optimieren Sie den Beschichtungsprozess mit einem SRV und erzielen Sie geringere Ausschussraten, weniger Abfall, weniger Kundenbeschwerden, weniger Stillstände der Druckmaschine und weniger Materialkosten. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) überwacht die Reinigung der Tintenleitungen per Monitoring die Viskosität (und Dichte) des Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung für den vorgesehenen Zweck sauber ist. Alternativ liefert SRV Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchgängen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾ Zoll NPT und 1 Zoll erhältlich. Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Umweltfreundlich

Reduzieren Sie den Einsatz von flüchtigen organischen Verbindungen (VOC) in Ihrem Prozess und reduzieren Sie den Energiebedarf für die Rückgewinnung oder die Entsorgungskosten. Intelligent fertigen und dabei Kosten sparen, hohe Qualität gewährleisten und die Umwelt schonen.

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden. Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Beschichtungsleistung durch wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich