- Textur und Produktkonsistenz sind für den Kunden von größter Bedeutung - bei der Herstellung ist die Viskosität der korrelierte Parameter, um die Konsistenz von Textur und Produktgefühl sicherzustellen

- Daten erfasst und verarbeitet von Rheonics Viskosimeter helfen Ihnen dabei, Schwankungen deutlich zu reduzieren, was zu einer höheren Feststoffretention und damit zu höheren Ausbeuten führt.

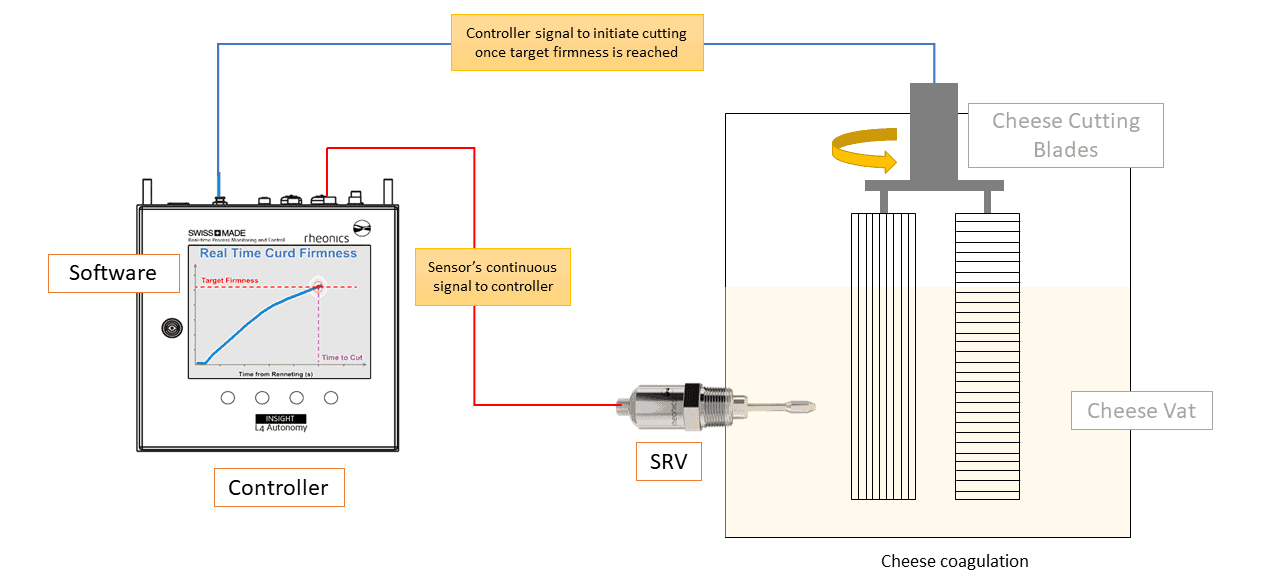

- Zur schnellen Analyse, schnellen Reaktion und schließlich zum automatisierten Gelschneiden werden die Festigkeitskinetik und die Milchgelfestigkeit live vor den Augen des Käsers aufgezeichnet.

Einleitung

Käse ist in vielen Teilen der Welt ein Grundnahrungsmittel. Verbraucher legen großen Wert auf Geschmack und Textur. Zur Bedeutung der Textur trägt auch die komplizierte Art und Weise bei, in der sie mit ihren hochrangigen Teamkollegen interagiert: Geschmack, Aroma und Geschmack. Mit zunehmendem Wettbewerb werden Produktionseffizienz und Produktqualität immer stärker in den Vordergrund gestellt, der Einsatz von Prozesssteuerung zur Erreichung dieser Ziele wird universell, was zu Vorteilen wie verbesserter Produktqualität, reduziertem Ausschuss, reduzierten Material- und Energiekosten, Optimierung der Verarbeitung führt Zeit und mehr Prozessflexibilität.

Die Käseherstellung ist ein hochstandardisiertes Verfahren, bei dem Milch durch enzymatische Destabilisierung von Caseinproteinen zu Käsebruch in verschiedene Käsesorten umgewandelt wird. Der Umfang dieses Prozesses variiert jedoch stark von Hersteller zu Hersteller. Käse kann in großen kommerziellen Molkereien in Tanks hergestellt werden, die einen ganzen Raum füllen, kunstvoll in kleinen handwerklichen Bottichen oder in einem großen Topf in einer Wohngarage hergestellt werden. Unabhängig vom Maßstab ist eine genaue Schnittzeitbestimmung sowohl für die Qualität als auch für die Quantität des produzierten Käses äußerst wichtig.

Bei der Verarbeitung von Milchprodukten hängt die Qualität des Endprodukts stark von den verwendeten Rohstoffen, der Art und den Eigenschaften der verwendeten Zutaten sowie der verwendeten Verarbeitungsmethodik und -technologie ab. Rohstoffe können aufgrund saisonaler Schwankungen variieren (wie bei Milch), besondere Vorteile bietet der Einsatz von Sensoren, die den dynamischen Zustand eines Prozesses online und in Echtzeit ermitteln.

Anwendung

Käse ist definiert als das frische oder gereifte Produkt, das durch Koagulation von Milch und anschließende Trennung der flüssigen und festen Phasen, die das Milchkoagulat bilden, das Molke bzw. Quark genannt wird, gewonnen wird. Der Quark wird zu Käse weiterverarbeitet. Die Bildung eines Milchgels und das Schneiden des Gels in Quarkkörner, um eine Molketrennung zu ermöglichen, sind zwei Hauptarbeitseinheiten bei der Käseherstellung. Der erste Schritt der Gelbildung besteht in der kolloidalen Destabilisierung der Casein-Micellen aufgrund der chemischen Modifikation der schützenden k-Casein-Haarhülle durch die Koagulationsmittel. Der zweite Schritt besteht in der Aggregation der destabilisierten Caseinmicellen zum Gelnetzwerk. Eine weitere Vernetzung der Caseinmicellen führt zur Entwicklung eines festen Gels.

Bei den meisten Käsesorten erfolgt die Trennung von Molke und Bruch nicht spontan und erfordert das Schneiden des Gels in kleine Würfel (Bruchkörner). Dieser Vorgang erhöht das Verhältnis von Geloberfläche/Volumen, wodurch die Molke entweichen kann, während sich die Quarkkörner zusammenziehen.

Die Rückhalterate von Milchfeststoffen in Quark hängt stark von der Schnittfestigkeit des Gels ab. Die Feststoffrückhalterate oder „Käseausbeute“ misst im Gegensatz zur Gesamtkäseausbeute speziell die Leistung des Koagulationsschritts und repräsentiert die Effizienz der Koagulations- und Gelschneideschritte, um Milch in Käsebruch umzuwandeln.

Gerinnungsmonitororing

Insbesondere dem Milchgerinnungsprozess bei der Käseherstellung wird viel Aufmerksamkeit geschenkt. Die Echtzeitschätzung der Quarkfestigung und die Vorhersage der Schneidzeit sind für die Kontrolle der Milchgerinnung während der Käseherstellung unerlässlich. Veränderungen in der Milchzusammensetzung und Gerinnungsbedingungen haben einen erheblichen Einfluss auf die Härte des Quarks und damit auf die Schneidzeit.

Kleinere Fabriken haben in der Regel flexiblere Produktionspläne, die dazu beitragen, die Variabilität der Dauer von Koagulationsprozessen zu erhöhen. Umgekehrt sind die großen Fabriken stark automatisiert und das Produktionsschema perfekt programmiert, was oft eine Änderung der Arbeitszeit verhindert. Zur Kontrolle greifen sie auf die Milchstandardisierung zurück. Aber leider besteht immer ein gewisses Risiko von Änderungen der Verarbeitungsbedingungen und menschlichen Fehlern, die aufgrund einer groß angelegten Produktionssequenz zu erheblichen wirtschaftlichen Verlusten führen können.

Eine Inline-Sensorüberwachungoring Die Entwicklung der Gerinnung und Härte des Quarks könnte Echtzeitinformationen liefern, die es den Betreibern ermöglichen würden, geeignete Maßnahmen zu ergreifen, um den Verlust von Fett und Feinanteilen zu minimieren.

Was ist „Zeitverkürzung“ und warum ist Zeitverkürzung so wichtig?

Bei der Käseherstellung muss das Koagulat geschnitten werden, wenn es ausreichend fest geworden ist, um diskrete Partikel zu bilden, die Molke ohne Fragmentierung ausstoßen. Aus diesem Grund erfolgt der Zeitpunkt des Bruchschneidens einige Zeit später als der Punkt der Gelierung. Dies impliziert die Notwendigkeit, die Festigkeit eines Gels zu messen, während es sich bildet und bis zu dem Punkt, an dem es zur Synärese bereit ist.

Die Gerinnung ist abgeschlossen, wenn sich aus den aggregierten Proteinen ein festes Gel gebildet hat. Dieser Punkt ist als „Schnittzeit“ bekannt oder der Zeitpunkt, an dem das Gel geschnitten werden muss, um den Quark von der flüssigen Molke zu trennen. Wenn das Gel geschnitten wird, durchläuft es dann eine Synärese, ein Prozess, bei dem die flüssigen Molkenproteine ausgestoßen werden. Wenn die Synärese abgeschlossen ist, sind das Endprodukt Quarkpartikel, die in flüssiger Molke suspendiert sind.

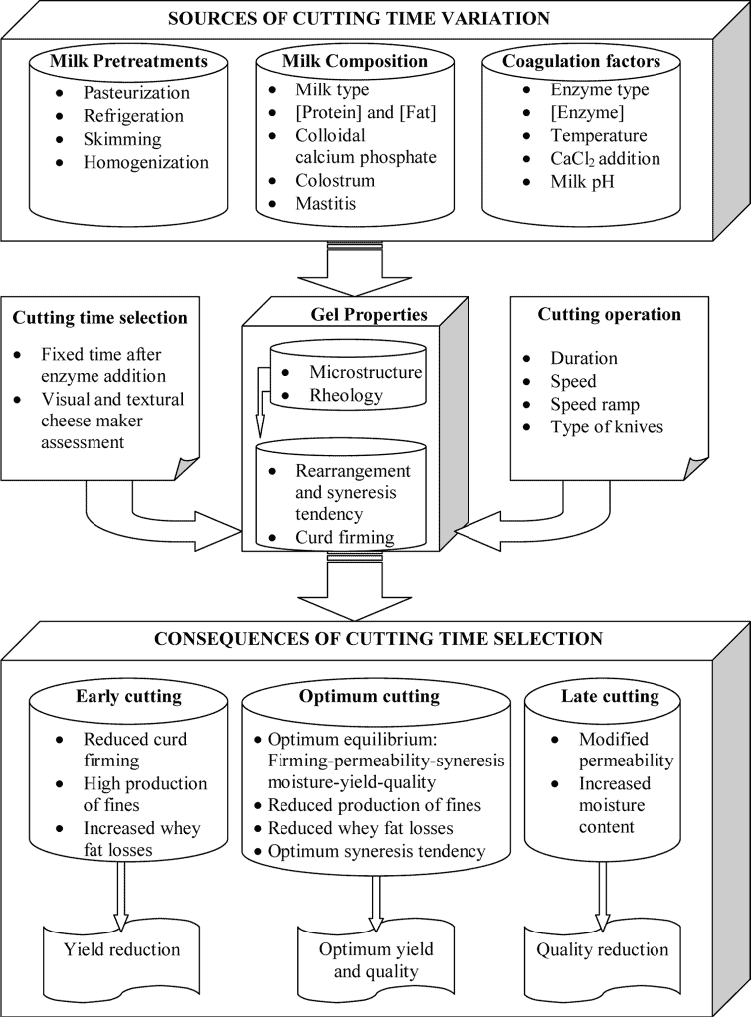

Die Auswahl der Schnittzeit (CT) hängt von den rheologischen und mikrostrukturellen Eigenschaften der Gele ab, wie etwa der Koagulatfestigkeit und der Fähigkeit zur Umlagerung, die wiederum von den Koagulationsfaktoren, der Milchzusammensetzung und der Milchvorbehandlung abhängen.

Aus diesem Grund beeinflusst die CT-Auswahl stark Feuchtigkeit, Ertrag und Qualität der Käse- und Molkefettverluste. Schneid- und Rührgeschwindigkeiten können auch einen deutlichen Einfluss auf die Teilchengröße des Bruchs und/oder den Fettverlust der Molke beim Abtropfen haben. Bei konstanten Schneid- und Rührgeschwindigkeiten verstärkt ein zu frühes Schneiden des Gels die mechanische Wirkung des Schneid- und Rührvorgangs auf die Quarkkörner, was die Quarkfeinanteile und die Molkefettverluste erhöht und die Käseausbeute verringert.

Im Gegensatz dazu hat eine Verzögerung der CT tendenziell den gegenteiligen Effekt auf die Käseausbeute. Eine übermäßige Verzögerung beim Schneiden erzeugt jedoch auch ein zu festes Gel, das nicht zusammenfallen kann, was den Feuchtigkeitsgehalt des Quarks erhöht. Ein zu hoher Feuchtigkeitsgehalt führt zu einer „vorgetäuschten“ Ertragssteigerung und kann den Reifungsprozess verändern, wodurch die Käsequalität beeinträchtigt wird. Die wirtschaftlichen Auswirkungen in Bezug auf Ausbeute und Qualität einer fehlerhaften CT-Selektion wurden nicht genau beschrieben.

Referenz: Schnittzeitvorhersagemethoden bei der Käseherstellung, M. Castillo (2006)

Übersicht über die „konventionellen“ Schnittzeitauswahlverfahren

Ungeachtet der Herstellergröße und Käsesorte ist der Milchgel-Schneidschritt wahrscheinlich der am wenigsten kontrollierte Schritt im Käseherstellungsverfahren und ein großer Teil der Gesamtkäseausbeute hängt von diesem kritischen Schritt ab. Käsehersteller benötigen ein Instrument, um die Festigkeit der koagulierenden Milch in Echtzeit genau zu messen, um im richtigen Moment die richtige Entscheidung zu treffen. Frühe Techniken beinhalteten das Bewegen von Kolben oder Diaphragmen, die den Widerstand des Koagulats gegen eine Bewegung erfassten. Diese hatten jedoch den Nachteil, dass die Bewegung dazu neigte, das Gel während seiner Bildung zu zerstören und damit die Messung der Gelelastizität zu stören. Während sich solche Geräte für die Forschung zur Käseherstellung als sehr nützlich erwiesen, war ihr Einsatz aufgrund ihrer Größe, Integrationsschwierigkeiten und Aufdringlichkeit in einem Käsebottich auf Laborarbeiten beschränkt.

In der Praxis wird das Gel normalerweise nach a . geschnitten vorgegebene Reaktionszeit abgelaufen ist, oder nach der Beurteilung des Bedieners auf der Grundlage einer subjektiven Bewertung der strukturellen und visuellen Geleigenschaften. Es ist eine sehr gängige Praxis, aber ihre Zuverlässigkeit ist fraglich, da es viele Faktoren gibt, die die Bruchfestigkeit und die Gel-Mikrostruktur verändern können, um die optimale Schneidzeit zu variieren.

Viele Käsehersteller greifen auf Fingertasten, eine Technik mit bekannten Nachteilen, wie der Unfähigkeit, den Test in Echtzeit durchzuführen, und dem Mangel an erfahrenen Käsern. Eine Methode, die auch subjektiv und nicht quantitativ ist. Das obige Verfahren lässt jedoch einen großen Spielraum für die Variabilität, basierend auf der Beurteilung des Testers. Als die Milchindustrie zu wachsen begann und die Käseherstellung in größeren Produktionsstätten durchgeführt wurde, wurde klar, dass eine wissenschaftlichere und standardisiertere Methode zur Bestimmung der Schneidzeit entwickelt werden sollte.

Eine andere Möglichkeit besteht darin, den Quark zu schneiden, indem man sich auf empirische Prüfung. Die Schnittzeit kann der Käser erfahrungsgemäß mit erstaunlicher Konstanz wählen, aber durch die empirische Prüfmethode sicher nicht optimieren.

Die meisten der zerstörungsfreien Systeme messen Änderungen der Leitfähigkeit bestimmter physikalischer Eigenschaften wie elektrischer Strom, Wärme, Ultraschall oder elektromagnetische Strahlung. Die elektrische Leitfähigkeit erhöht sich während der Milchgerinnung um 0.5–1 %, was jedoch nicht der Fall istoring Die Technik weist einige erhebliche Einschränkungen auf, wie z. B. einen großen Temperaturkoeffizienten der Leitfähigkeit und die Möglichkeit einer Interferenz zwischen den ursprünglichen Milchelektrolyten und der Messung. Ein Wärmeleitfähigkeitssensor erkennt Veränderungen in der konvektiven Wärmeübertragung von einem „heißen Draht“ auf die umgebende Milch, die durch die Viskositätsschwankung während der Gerinnung verursacht werden.

Hitzdrahtsensor es wurde gezeigt, dass es den Gelierungspunkt sehr genau misst, war jedoch nicht so genau bei der Vorhersage des Bruchschnittpunkts. Zwischen dem Beginn der Aggregation und dem Einsetzen der visuellen Koagulation steigt die Viskosität exponentiell an, wodurch der Hitzdraht für die Messung der Gelsteifigkeit weniger geeignet ist. Der Heißdraht ist nicht für eine variable Proteinumgebung geeignet, da Protein einen großen Einfluss auf die Quarkfestigungsrate hat, aber nur einen geringen Einfluss auf den Zeitpunkt, zu dem sich ein Gel zu bilden beginnt, was der Heißdraht misst.

Das Fehlen einer strengen CT-Charakterisierung und die üblichen Veränderungen im Milchproteingehalt zwingen moderne Käsereien dazu, den Proteingehalt der Milch zu standardisieren, um die Gerinnung, Gelfestigung, Quarksynerese, Käseausbeute und Produktqualität zu kontrollieren. Im Laufe von mehr als sieben Jahrzehnten wurde eine Vielzahl unterschiedlicher Techniken für die Überwachung vorgeschlagenoring Milchgerinnung und Quarkfestigung, was deutlich zeigt, dass die industriellen Anforderungen an die CT-Auswahl mit den herkömmlichen Methoden nicht vollständig erfüllt wurden.

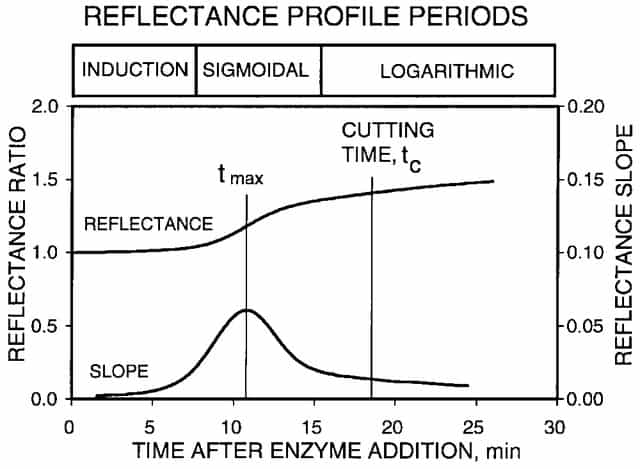

Optische Methoden: Diffuse Reflexionsänderungen während der Kultivierung von Hüttenkäse

Die Wechselwirkung von Lichtteilchen mit Materieteilchen, wonach die Lichtteilchen ihre Richtung ändern oder einen teilweisen Energieverlust oder -gewinn erfahren können, wird als „Lichtstreuung“ bezeichnet. Diese Intensität kann je nach den Materialien, mit denen das Licht interagiert, variieren, daher hat die Interpretation der Lichtstreuung viele Anwendungen. Eine solche Anwendung ist der Käseherstellungsprozess, da mehrere optische Verfahren erfolgreich entwickelt wurden, um die Koagulation zu überwachen und die Schnittzeit bestimmter Käsesorten vorherzusagen. Das Licht wird von der Mizelle in alle Richtungen gestreut, daher findet nur eine geringe Absorption durch das Protein statt.

Im Falle von Monitoring Koagulation bzw Vorhersage der Schnittzeit durch Lichtstreuung, kommen verschiedene Faktoren ins Spiel. Erstens streut Licht, wie oben erwähnt, von den Mizellen in der Milch in alle Richtungen. Bei der Käseherstellung beginnen die Mizellen jedoch nach Zugabe eines Enzyms zu denaturieren und zu aggregieren. Die Lichtstreuung von denaturierten Mizellen ist viel intensiver. Daher kann diese Eigenschaft der Lichtwechselwirkung genutzt werden, um die Festigkeit des Koagulats zu quantifizieren.

Da die Schnittzeit modellbasiert gewählt wird, gibt es immer eine Diskrepanz zwischen der tatsächlichen und der vorhergesagten Schnittzeit. Beim Umgang mit Änderungen an Zusammensetzung und Inhaltsstoffen kann dies immer mit der Notwendigkeit verbunden sein, ein neues, besser geeignetes Modell zu entwickeln, um zuverlässige Vorhersagen zu treffen, da diese Methode nicht direkt ist. Die Korrelation zwischen den Parametern muss aus dem diffusen Reflexionsprofil und der Schnittzeit erzeugt werden, um einen Algorithmus für die Schnittzeitvorhersage zu entwickeln. Bei indirekten Methoden wird es immer einen Messfehler geben.

Viskosität für QC- und Inline-Prozessmessungen in der milchverarbeitenden Industrie

Den größten Einfluss auf den Käseherstellungsprozess haben die Eigenschaften der dabei verwendeten Milch. Vor allem die Milchproteine sind für die Käsequalität sehr wichtig, deren Ergebnis stark von der Struktur und den Wechselwirkungen dieser Proteine abhängt. Veränderungen der Milchzusammensetzung können den Geschmack und die Textur von Käse auf vielfältige Weise beeinflussen. Zu diesem Zweck ist die Milchzusammensetzung bei der Käseherstellung hochgradig standardisiert, um je nach gewünschter Milchsorte einheitliche Fett-Protein-Verhältnisse zu erreichen.

Der Einfluss der Saisonabhängigkeit der Milch wurde durch andere unkontrollierte Variablen (Wärmebehandlung, Temperatur, pH-Wert und Lab-Typ) verfälscht. Dies zeigt den Wert der Online-Messung, da es aufgrund der interaktiven Effekte so vieler Variablen nicht möglich war, die Bruchfestigkeit in einer kommerziellen Käseherstellungssituation aus Offline-Messungen vorherzusagen.

Inline-Prozessmessungen für die kontinuierliche Fertigung zur Steigerung von Ausbeute, Sicherheit und Produktivität

Da die Käseherstellung zunehmend mechanisiert wurde und Fragen der Lebensmittelsicherheit immer kritischer wurden, begann die kommerzielle Käserei, um eine Reihe von geschlossenen Bottichen herum zu arbeiten, mit weniger Möglichkeiten für den Käser, die Gelstärke manuell zu beurteilen. Der Betriebsumfang moderner Anlagen, gepaart mit ständig steigenden Anforderungen an die Qualitätskontrolle, hat zu einem Interesse an Systemen geführt, die die Quarkbildung online überwachen. Außerdem erfordert der gleichzeitige Betrieb einer Reihe von Käsebottichen einen zeitbasierten Zyklus, bei dem alle Bottiche nacheinander gefüllt und entleert werden, um einen ziemlich kontinuierlichen Milchfluss aus der Annahme-/Pasteurisieranlage zu unterstützen. Daher ist ein Online-Gerät zum Messen der Gerinnselbildung sehr wünschenswert, aber es müsste nicht aufdringlich sein und vor Ort gereinigt werden können. Zwei wichtige Gründe, die eine Inline-Prozessmessung äußerst wertvoll machen können:

- Kontinuierliche Produktion: Um mechanisierte Prozesse in der Industrie zu unterstützen und die Produktionsprozesse problemlos skalieren zu können, benötigen die Käsehersteller eine zuverlässige Prozessinstrumentierung, die ihnen Echtzeit-Einblicke bietet, um sich schnell anpassen zu können. Die Automatisierung von Korrekturmaßnahmen und die Reduzierung des Bedarfs an manuellen Eingriffen erhöhen die Sicherheitsstandards und erhöhen die Zuverlässigkeit des Betriebs.

- Sicherheits- und Hygienestandards der Lebensmittelverarbeitung: Es besteht ein ernsthafter Bedarf, sich von manuellen Messungen zu entfernen, die regulatorische Normen und die Hygieneerwartungen der Kunden beeinträchtigen können. Die Inline-Messgeräte müssen mit sanitären Prozessanschlüssen ausgestattet, leicht zu reinigen und CIP/SIP-kompatibel sein.

Industrielle Käsebottiche (Quelle – TetraPak)

Inline-Viskosimeter für die Schnittzeit

Typische Herstellungsprozesse in der Milchverarbeitung wie thermische Zyklen und mechanische Vorgänge (Rühren, Filtrieren, Kneten, Komprimieren usw.) können die rheologischen Eigenschaften und damit die Endprodukteigenschaften erheblich verändern. Um einen Herstellungsprozess zu steuern, muss zunächst eine Qualität oder ein Parameter, der den aktuellen Zustand des Prozesses charakterisiert, identifiziert und dann gemessen werden. Die Viskosität ist eine wichtige physikalische Eigenschaft der koagulierenden Milch, die tiefere Einblicke in das genaue Geschehen auf molekularer Ebene ermöglicht, das den Zustand eines Prozesses oft recht gut charakterisiert, sei es allein oder in Kombination mit anderen physikalischen und chemischen Eigenschaften.

Im Vergleich zu anderen Online-Messungen wie Hitzdraht- und optischen Verfahren ist die Viskositätscharakterisierung eine direkte Methode – man muss sich nicht auf Vorhersagemodelle oder Schätzungen verlassen. Ein Inline-Viskosimeter mit kleinem Formfaktor, das einfach zu installieren ist, mit den Hygienestandards kompatibel ist und sich leicht in das industrielle SPS-System integrieren lässt, bietet Molkereiherstellern einen erheblichen Wert, um das Käseschneiden genau zu planen.

Viel mehr als nur Schnittzeitbestimmung für die Käser

Der produzierte Käse muss von gleichbleibend hoher Qualität sein und strengen Spezifikationen entsprechen, und zwar aus Rohstoffen, die in ihrer Zusammensetzung oder physikalischen Eigenschaften variieren können. Der Verbraucher erwartet von einem Produkt eine angemessene und gleichmäßige Textur – eine Eigenschaft, die von der Viskosität beeinflusst wird.

Zusammenfassend lässt sich sagen, dass die Inline-Viskositätsmessung und -regelung ein wirksames und vorteilhaftes Mittel zur Prozesskontrolle bei der Käseherstellung durch die folgenden Hauptmethoden darstellen kann:

- Endpunkt des Misch-, Homogenisierungs- und Koagulationsprozesses erkennen: Während des Koagulationsprozesses ist die Charakterisierung der Viskosität hilfreich, um die Stabilität und den Endpunkt zu bestimmen. Während der Homogenisierung erfährt die Formulierung einen erheblichen Viskositätsanstieg, da die Tröpfchengröße verringert wird. Das Ausmaß dieses Anstiegs ist daher ein guter Indikator für die Qualität der Emulsion. Überwachenoring Die Online-Viskosität ermöglicht je nach Bedarf manuelle oder automatische Anpassungen der Rührintensität, der Drehzahl und anderer Verarbeitungsvariablen.

- Besseres Management und Handling der Zutaten: Die Konzentration korreliert stark mit der Viskosität. Daher kann die Viskositätsinformation effektiv zur Vorhersage oder Gegenprüfung verwendet werden

Aus diesen Gründen kann die mit einem Inline-Viskosimeter erhaltene Viskositätsmessung einen hervorragenden QC-Benchmark liefern und die QA / QC des Prozesses und des Endprodukts sicherstellen.

Messung der Viskosität von Milchpflanzen und Prozessherausforderungen

Ingenieure und Anlagenbetreiber in der Verarbeitung von Milchprodukten erkennen die Notwendigkeit, Viskositätsmessungen durchzuführen und durch geeignete Korrekturmaßnahmen einzugreifen, um eine qualitativ hochwertige und konsistente Produktrheologie zu erreichen. Diese Messungen haben sie jedoch im Laufe der Jahre herausgefordert.

Offline-Stichproben sind einfach unzuverlässig und nicht für die Milchindustrie geeignet

Monitoring Um die Viskosität einer Flüssigkeit in einem Prozess zu ermitteln, muss häufig eine Probe der Flüssigkeit aus einem Tank oder einer Rohrleitung entnommen und in ein Labor gebracht werden, wo ihre rheologischen Eigenschaften mit einem Laborviskosimeter oder Rheometer gemessen werden. Basierend auf den Ergebnissen muss der Prozessbetreiber darüber informiert werden, ob die Flüssigkeit die gewünschte Viskosität aufweist, oder wenn weitere Maßnahmen erforderlich sind, müssen nach dem Eingriff neue Messungen durchgeführt werden. Dieses System wird als Offline- oder manuelle Steuerung bezeichnet und weist mehrere offensichtliche Nachteile auf: Es ist zeitaufwändig und oft selbst bei erfahrenen Bedienern ungenau. Meistens sind die Ergebnisse zu spät, um eine Charge zu speichern.

Die Alternative besteht darin, ein Inline-Viskosimeter zu verwenden, das die Viskosität der Prozessflüssigkeit während des gesamten Prozesses kontinuierlich überwacht. Dieses Instrument gibt ein Ausgangssignal aus, das dem Bediener bei Anzeige die erforderlichen Informationen zur Steuerung des Prozesses liefert. Alternativ werden die Viskosimeterausgänge zur automatischen Prozesssteuerung mit einer SPS (speicherprogrammierbare Steuerung) / DCS (Digital Control System) verbunden.

Probleme mit herkömmlichen Viskosimetern für die Inline-Installation

Herkömmliche Viskosimeter stoßen auf Probleme im Zusammenhang mit dem Flüssigkeitsfluss in Rohrleitungs- und Tankmischanlagen. Im Allgemeinen funktionieren Viskosimeter bei turbulenter Strömung nicht richtig. Rotationsinstrumente arbeiten nur bis zu einer bestimmten maximalen Durchflussrate. Bei Druckabfallviskosimetern muss der Durchfluss geregelt werden. Durchflussprobleme können vermieden werden, indem das Viskosimeter online installiert und der Probenfluss an das Instrument angepasst wird. Die Reaktionszeit des Instruments kann mit den Durchflussbedingungen zusammenhängen, da für eine wirksame Kontrolle eine angemessene Probenerneuerungsrate erforderlich ist. Bei der Tankinstallation ist es wünschenswert, das Instrument in einer Position zu platzieren, in der das benachbarte Fluid den Gesamtzustand des Prozessfluids darstellt, und "tote Bereiche" zu vermeiden. In einer Prozessumgebung verwendete Instrumente müssen robust sein und korrosiven Materialien widerstehen können, denen sie insbesondere während der Reinigung begegnen können.

Rheonics' Lösungen zur Gerinnungsüberwachungoring in der Käseproduktion

Wenn ein Lebensmittelprozess kontinuierlich abläuft, ist die Online-Erfassung (die den Zustand eines Prozesses in Echtzeit bestimmt) eine ideale Methode, um das Problem anzugehen. Für sinnvolle Anwendungen müssen Sensoren mehrere Anforderungen erfüllen, z. B. die Fähigkeit, mit der Anlagenüberwachung zu kommunizierenoring/Kontrollsysteme, robuste Messungen unabhängig von Durchfluss- oder Umgebungsbedingungen, Reinigbarkeit und Stabilität über Zeit und Temperatur.

Rheonics Prozesssteuerungssensoren für die Lebensmittelindustrie haben parallel zu den Entwicklungen in der Prozesssteuerungstechnologie das Potenzial, den Grad der Prozessautomatisierung zu erhöhen und die Fabrikingenieure in die Lage zu versetzen, den größtmöglichen Nutzen aus der Digitalisierung, der Prozessdatenrealisierung und langfristigen Aktionsplänen zu ziehen. basierte Wartungs- und Zuverlässigkeitsplanung sowie hohe Wiederholbarkeit in Bezug auf Qualität, Ertrag und Konsistenz der Käseprodukte.

Viskositäts- und Dichtemessgeräte

- In-line Viskosität Messungen: Rheonics' SRV ist ein weit verbreitetes Inline-Viskositätsmessgerät, das Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen kann.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur simultanen Dichte- und Viskositätsmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist SRD der beste Sensor für Ihre Anforderungen. Er verfügt über ähnliche Betriebsfunktionen wie das SRV und genaue Dichtemessungen.

Diese Instrumente geben ein Ausgangssignal und einen Messwert auf einem Software-Panel aus, das, wenn es angezeigt wird, dem Bediener die notwendigen Informationen zur Steuerung des Prozesses liefert. Alternativ kann es möglich sein, die Ausgabe an eine automatische Prozesssteuerung zu senden. Integrierte Kontrollsysteme ermöglichen eine effektive Nutzung der Viskositäts-/Dichteinformationen in der Prozesslinie.

Der Einsatz eines SRV in einer Prozesslinie zur Milchproduktzubereitung führt zu einer Verbesserung der Produktivität, der Gewinnmargen und der Einhaltung gesetzlicher Vorschriften. Rheonics Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keinerlei Wartung oder Neukonfigurationen. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie und wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Da SRV und SRD keine Verbrauchsmaterialien benötigen und keine Neukalibrierung erfordern, sind sie äußerst einfach zu bedienen, was zu äußerst niedrigen Betriebskosten über die gesamte Lebensdauer führt.

Sobald der Bruch während der Milchgerinnung die optimale Elastizität erreicht hat, die eine hohe Rückhalterate von Feststoffen gewährleistet, wird ein Signal an das Automatisierungssystem gesendet, um den Schneideschritt zu starten.

Rheonics Lösungen bieten Vorteile gegenüber einer auf Hitzdraht oder Lichtstreuung basierenden Technologie, die beide eine Vorhersage der Schnittzeit liefern, ohne die tatsächliche Festigkeit zu messen. Mit RheonicsFühren Sie den Gelschnitt genau mit der richtigen Festigkeit durch und Sie erhalten die höchste Rückhaltung der Milchfeststoffe. Mit anderen Worten: Sie erzielen die höchste Käseproduktion.

- Das Prozesskontrollinstrument, das sich in der Nähe (aber außerhalb) der Bottiche befindet und eine genaue Echtzeitmessung der Milchkoagulatfestigkeit liefert.

- Die Festigkeitskinetik wird live vor den Augen des Käsers aufgezeichnet, um eine schnelle Analyse, schnelle Reaktion und schließlich automatisiertes Gelschneiden zu ermöglichen.

- Misst direkt die Milchgelfestigkeit und löst automatisch den Gelschnitt aus, wenn die optimale Festigkeit erreicht ist.

- Hohe Unempfindlichkeit gegenüber Anlagenvibrationen, einfache Reinigung (optimiert CIP/SIP-Systeme) und geringer Wartungsaufwand und ohne bewegliche Teile

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Qualitätsmanagementlösung für die Produktion von Milchprodukten. Erzielung höherer Qualität, höherer Erträge, geringerer Verluste und geringerer Herabstufung des Produkts.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hygienisches, hygienisches Design

Rheonics SRV und SRD sind verfügbar in tri-clamp und DIN 11851-Anschlüsse sowie kundenspezifische Prozessanschlüsse.

Sowohl SRV als auch SRD erfüllen die Anforderungen für direkten Kontakt mit Lebensmitteln gemäß den Bestimmungen der US-amerikanischen FDA und der EU.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Qualität – Vollständiger Systemüberblick und vorausschauende Kontrolle

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Prozessflüssigkeit kann in Echtzeit auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen beim Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Rheonics Die Instrumente verfügen über Edelstahlsonden und bieten optional Schutzbeschichtungen für besondere Situationen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

SRV ist verfügbar mit das breiteste Betriebsspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP (und höher)

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

An Ort und Stelle reinigen (KVP) und Sterilisation an Ort und Stelle (SIP)

SRV (und SRD) überwacht die Reinigung der Flüssigkeitsleitungen per Monitoring die Viskosität (und Dichte) des Reinigers/Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung sauber bzw. bestimmungsgemäß ist. Alternativ liefern SRV (und SRD) Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Lebensmittelproduktionsanlagen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Bottich, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden; Durchfluss und Vibrationen haben keinen Einfluss auf die Messstabilität und -genauigkeit. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit durchführen.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich