Die wichtigsten Methoden bei Viskositäts- und Dichtemessungen und -management spielen bei den Schritten der Schmierölherstellung eine zentrale Rolle:

- Präzise Mischvorgänge und Inline-Qualitätskontrolle

- Formulierung und Entwicklung neuer Schmierstoffe

- Eingebettetes Testen

Einleitung

Der heutige Schmierölmarkt stellt immer strengere Anforderungen an die Produktqualität. Neben Automobilindustrie, Chemie, Bau, Textil, Infrastruktur, Landwirtschaft, Bergbau und Ölbohrungen, Bau, Stahl und Zement, Windenergie, Schifffahrt, Luft- und Raumfahrt sowie Energiesektoren für Motorenöl, Hydrauliköl, Drahtseil und Lager sind die Hauptanwendungsbereiche, in denen Schmierstoffe umfassend eingesetzt werden. In der Bauindustrie werden Schmierstoffe aufgrund ihrer verschleißhemmenden Eigenschaften, ihrer hervorragenden Schmierfähigkeit und ihrer Korrosionsbeständigkeit hauptsächlich in Erdbewegungsmaschinen verwendet. Schmierstoffe werden auch als Hydraulikflüssigkeiten in der Stahlindustrie für verschiedene Ausrüstungen verwendet, darunter unter anderem Hochöfen, Lager, Flaschenzugkräne, Aufzüge und Motoren. Darüber hinaus werden Schmierstoffe in Hochleistungsmotorenölen, Achs- und Getriebeölen sowie Fetten verwendet.

Die Zahl und Komplexität der Formulierungen nimmt ständig zu. Neben den Anforderungen an die Produktionsagilität muss sich die Lube Oil Blending Plant (LOBP) dem Margendruck eines hart umkämpften Schmierstoffmarktes stellen. Viele Kunden wünschen sich jetzt On-Demand-Lieferungen und kürzere Vorlaufzeiten. Dies bedeutet, dass Schmierstoffmischanlagen möglicherweise kleinere Chargen herstellen müssen. Das Erreichen von Qualitätszielen kann aufgrund schlechter Prozesskontrolle, menschlicher Fehler, Kreuzkontamination oder Rohstoffvariabilität schwierig sein. Die Fähigkeit einer Schmierstoffmischanlage, die Produktivität der Anlagen zu maximieren, jederzeit spezifikationsgerechte Mischungen zu erzielen und die Flexibilität zu wahren, um auf sich ändernde Marktanforderungen zu reagieren, ist von größter Bedeutung.

Was ist Schmierölmischung?

Der Prozess der Herstellung fertiger Schmierstoffe aus Grundölen und Additiven wird ausnahmslos eher als Ölmischung als als Ölherstellung bezeichnet, da keine signifikante chemische Reaktion stattfindet und das Mischen hauptsächlich auf einem Mischvorgang basiert. Der wirtschaftliche Betrieb einer modernen Mischanlage ist jedoch von entscheidender Bedeutung für den Gesamtprozess der Lieferung der richtigen Schmierstoffe in der richtigen Qualität und Leistung an die Kunden. Das Mischen von Schmiermitteln kann relativ einfach sein; der Betrieb einer Mischanlage ist es sicherlich nicht.

Markteinblicke & industrielle Anwendungen

Laut einem neuen Bericht von Grand View Research, Inc. wird der globale Schmierstoffmarkt bis 166 voraussichtlich 2025 Milliarden US-Dollar erreichen. Es wird erwartet, dass er im Prognosezeitraum mit einer CAGR von 3.7% wächst. Der rasant wachsende Absatz von Automobilen, vor allem in Ländern wie Indien, China, USA und Brasilien, treibt das Wachstum an.

Segmentierung von Schmierstoffen nach Anwendung und einige Beispiele:

- Kfz-Schmierstoffe – Motoröle, Getriebeöle, Getriebeöle

- Industrieschmierstoffe – Hydrauliköle, Kompressorenöle, Getriebeöle

- Metallbearbeitungsflüssigkeiten – Schneidflüssigkeiten, Erodieröle, Press- und Walzöle

- Fette – Für Wälzlager, Hochtemperaturfette, Getriebekupplungsfette, biologisch abbaubare Fette

- Marine Lubricants – Motorenöle für Kolbenmotoren, Systemöle, Zylinderöle

- Industrie- und Privatmotorenöle – Für Dieselmotoren, für Gasmotoren, für HFO-Motoren (Heavy Fuel Oil)

Segmentierung nach Produkten:

- Schmierstoffe auf Mineralölbasis

- Synthetische Schmierstoffe

- Biobasierte Gleitmittel

Anwendung

Welche Probleme treten auf, wenn die Viskosität eines Schmierstoffs zu hoch oder zu niedrig ist?

Sollten Sie jetzt aufgefordert werden, ein Die Viskosität des Schmierstoffs ist zu hoch, kann das Schmiermittel Probleme mit der Fließfähigkeit haben. Dies kann zur Folge haben:

- Mehr Reibung und mehr Hitze, was

- beschleunigt den Oxidationsprozess und verkürzt die Lebensdauer des Schmiermittels;

- fördert die Lack- und Schlammbildung; und

- erhöht den Energieverbrauch, da möglicherweise mehr Leistung benötigt wird, um die übermäßige Hitze zu überwinden und das System in einem geeigneten Temperaturbereich zu halten

- Erhöhter Verschleiß, der zu längeren Ausfallzeiten für Reparaturen und einer kürzeren Lebensdauer der Komponenten führen kann

- Schlechte Pumpfähigkeit beim Kaltstart, erhöht das Risiko von Geräteschäden oder -ausfällen beim Start

- Schlechte Entschäumung und schlechte Demulgierbarkeit (Wasserabscheidbarkeit)

Sollten Sie jetzt aufgefordert werden, ein Die Viskosität des Schmiermittels ist zu niedrig, kann die Flüssigkeit die Teile möglicherweise nicht ausreichend beschichten und schützen. Die Folgen können sein:

- Übermäßiger Verschleiß, der zu mehr Reparaturen/Austausch von Komponenten führt

- Höhere Reibung und Hitze, was eine schnellere Oxidation, erhöhte Lack- und Schlammbildung und einen höheren Energieverbrauch fördert

- Erhöhte Anfälligkeit für Komponentenschäden oder -ausfälle, insbesondere bei hohen Temperaturen, hohen Lasten und niedrigen Geschwindigkeiten

- Höhere Anfälligkeit gegenüber den Auswirkungen von Partikelkontamination

Eine robuste und genaue Viskositätsmessung unter rauen Prozessbedingungen (nachgeahmt in Tests) ist unerlässlich, um die Endproduktqualität von Schmierstoffen bei der Herstellung und Abfüllung von Schmierölen sicherzustellen. Nur eine wiederholbare und genaue Viskositätsmessung während der Produktherstellung garantiert eine gleichbleibende Produktqualität und spart Produktionszeit.

Wo schaffen Viskositätsmessungen einen Mehrwert in der Kette?

Schmierölherstellung: Mischen

Dem Grundöl werden verschiedene Additive beigemischt, um seine Eigenschaften zu verbessern und Schmieröl zu formulieren. Das Öl wird mit Additiven vermischt, um ihm die gewünschten physikalischen Eigenschaften zu verleihen (z. B. die Fähigkeit, niedrigen Temperaturen standzuhalten). Die Auswahl der Additive erfolgt gemäß den gewünschten Schmierölspezifikationen. Zur Herstellung jedes Schmieröls werden grundsätzlich 3 Rohstoffe verwendet:

- Basis Öl

- Zusatzstoffe

- Viskositätsindexverbesserer (Viskositätsmodifikator)

An diesem Punkt wird das Schmieröl einer Vielzahl von Qualitätskontrolltests unterzogen, die seine Viskosität beurteilen.

Das Mischen von Schmiermitteln scheint relativ einfach zu sein. Es gibt jedoch zwei große Probleme, die berücksichtigt werden müssen:

- Vermeidung der Notwendigkeit, eine Mischung außerhalb der Spezifikation erneut zu mischen oder zu korrigieren

- Minimierung der Produktion von Slop Oil

Manuelle Mischvorgänge bei der Herstellung von Schmierstoffen stellen im täglichen Betrieb ernsthafte Herausforderungen dar, wie zum Beispiel: lange Prozesszeiten, geringe Flexibilität der Rezeptverwaltung und häufige Bedienereingriffe. Diese Herausforderungen standen in direktem Zusammenhang mit der Produktivität, Rentabilität und Betriebssicherheit des Schmierstoffwerks.

Formulierung und Entwicklung eines neuen Industrieschmierstoffs

Die allgemeine Methodik zur Entwicklung eines neuen oder verbesserten Industrieschmierstoffs ist im Wesentlichen die gleiche wie bei einem Kraftfahrzeugmotorenöl, mit einigen Unterschieden. Es ist immer noch teuer und zeitaufwendig. Die Auswahl des/der am besten geeigneten Grundöl(e) und Additive ist normalerweise relativ einfach.

Nachdem eine erste „best-guess“-Formulierung ausgewählt wurde, wird diese in einem ersten Schritt in einfachen und kostengünstigen Labortests getestet. Um die physikalischen oder chemischen Eigenschaften von Schmierstoffen zu beurteilen, ist eine Vielzahl von Viskositäts- und Dichtetests unerlässlich. Tests für physikalische Eigenschaften umfassen Niedertemperatur-Viskosität, Hochtemperatur-Viskosität und Dichte (spezifisches Gewicht). Die Fähigkeit der Formulierungsingenieure, diese prototypisch gemischten Proben automatisch durch den gesamten Temperaturzyklus laufen zu lassen, ist entscheidend, um die Stärken und Schwächen der Proben zu beurteilen.

Qualitätskontrolle

Die meisten Anwendungen von Schmierölen erfordern, dass sie nicht harzig, blass, geruchlos und oxidationsbeständig sind. Über ein Dutzend physikalischer und chemischer Tests werden verwendet, um Schmieröle zu klassifizieren und die Sorte zu bestimmen. Gängige physikalische Tests umfassen Messungen der Viskosität, des spezifischen Gewichts und der Farbe, während typische chemische Tests solche für Flamm- und Brennpunkte umfassen.

Die wohl wichtigste Einzeleigenschaft eines Schmieröls ist seine Viskosität. Die Viskosität ist ein Faktor bei der Bildung von Schmierfilmen sowohl unter Dick- als auch Dünnfilmbedingungen und beeinflusst die Wärmeentwicklung in Lagern, Zylindern und Getrieben. Es bestimmt auch die Leichtgängigkeit, mit der Maschinen unter kalten Bedingungen gestartet werden können, und es regelt die Dichtwirkung des Öls sowie die Verbrauchs- oder Verlustrate. Für ein zufriedenstellendes Ergebnis ist bei jedem Ausrüstungsgegenstand zunächst die Verwendung eines Öls mit der richtigen Viskosität erforderlich, um die Betriebsbedingungen zu erfüllen.

Es sind verschiedene Dichte- und Viskositätstests erforderlich, um die Eigenschaften und die Leistung von Grundölen und Additiven zu beurteilen, die als Rohstoffe verwendet werden, mit denen fertige Schmierstoffe gemischt werden. Da eine Mischanlage ein weiteres Glied in der gesamten Lieferkette ist, hängt die Fähigkeit der Mitarbeiter der Mischanlage, fertige Schmierstoffe in der richtigen Qualität herzustellen, teilweise von der Fähigkeit der Lieferanten von Grundölen und Additiven ab, die entsprechenden Qualitätsrohstoffe zu liefern.

- Für Grundöle sind die Standardmethoden zur Messung der kinematischen Viskosität ASTM D445 und IP 71

- Die Viskosität bei niedrigen Temperaturen und geringer Scherung ist wichtig, um die Möglichkeit einer „Luftbindung“ in Motorölen vorherzusagen, nachdem Fahrzeuge längere Zeit bei niedrigen Temperaturen gestanden haben. Es wird angenommen, dass die Brookfield-Methode ASTM D5133 mit diesen Problemen korreliert, und es wird empfohlen, diesen Test mit neuen Ölformulierungen durchzuführen. Es ist jedoch zeitaufwendig und erlaubt nicht ohne weiteres Tests an einer großen Anzahl von Proben und ist daher nicht für den Einsatz in Schmierstoffmischanlagen geeignet. Bei Grundölen sind die Fließeigenschaften bei niedrigen Temperaturen ein besserer Hinweis auf ihre Eignung für den Einsatz in Kraftfahrzeugmotorenölen, Automatikgetriebeölen und einigen Getriebeölen und Hydraulikölen.

Eingebettetes Testen

Schmierstoffe sind komplexe und hochtechnisierte Flüssigkeiten, die eine Vielzahl von Schutz- und Funktionsaufgaben erfüllen – einen hydrodynamischen Film zwischen sich bewegenden Komponenten bereitstellen, einschließlich Wärmeabgabe, Suspendierung von Verunreinigungen, Säureneutralisation und Korrosionsschutz usw. Schmieröl in Verbrennungsmotoren ist je nach Kraftstoffqualität, Umgebungsbedingungen und Betriebsparametern unterschiedlichen Belastungen ausgesetzt, die seine physikalischen und chemischen Eigenschaften verändern und schließlich abbauen. Um einen Motorschaden zu vermeiden, muss das Öl gewechselt werden, bevor es seine schützenden Eigenschaften verliert. Gleichzeitig ist ein unnötiger Ölwechsel aus ökologischen und wirtschaftlichen Gründen unerwünscht. Um die Ölwechselintervalle optimal zu planen, muss der tatsächliche physikalische und chemische Zustand des Öls überwacht werden. Der Motorölzustand gibt Einblick in den Ist-Zustand des Motors und unterstützt so die Früherkennung möglicher Motorausfälle.

Die Viskosität gilt als einer der wichtigsten Parameter für die Schmiereigenschaften des Öls und seine Einbeziehung in die Online-Überwachungoring Systeme wurden in mehreren Studien empfohlen. Üblicherweise geht chemischer Ölverfall (z. B. durch Oxidation) mit einem Anstieg der Viskosität einher, wohingegen mechanischer Verschleiß („Rissbildung“ organischer Kettenmoleküle) und Kraftstoffverdünnung zu einem Rückgang der Viskosität führen. Daher bietet die Kenntnis der Viskosität in Echtzeit einen erheblichen Vorteil bei der Messung der Ölalterung und des Eindringens von Verunreinigungen im kommerziellen Betrieb und bei der Verhinderung beginnender mechanischer Ausfälle aufgrund des Verlusts der Ölschmiereigenschaften.

Herausforderungen bei der herkömmlichen Prozessüberwachungoring & Qualitätskontrolltechniken

Mischung & Qualitätskontrolle

Die Probenahme ist eine gängige und konventionelle Technik der Qualitätskontrolle und Überwachungoring der Mischvorgang. Der Erfolg der Probenahme hängt stark von der Art der Probenflaschen und Probenahmemethoden ab – Menge, Genauigkeit, Zuverlässigkeit und Nützlichkeit der Daten, die aus der Probe gewonnen werden können. Proben von Grundölen und Additiven müssen vor dem Mischen entnommen werden, Proben von Mischungen müssen möglicherweise während des Mischens entnommen werden und Proben von Fertigprodukten müssen nach dem Mischen entnommen werden. Zur Prozesskontrolle, Qualitätskontrolle und Qualitätssicherung muss von jeder Charge des gemischten Schmierstoffs eine repräsentative Probe entnommen werden. Es ist sehr wichtig, dass Proben entnommen werden, während die Ausrüstung in Betrieb ist (ob Mischen oder Pumpen), damit die Probe repräsentativ für den durchgeführten Prozess ist. Diese Methode ist arbeits- und zeitintensiv und anfällig für Fehler und Ungenauigkeiten.

Eingebettetes Testen

In der Regel wird das Motoröl gemäß den Empfehlungen der Schmierölhersteller oder -hersteller in einem konstanten Zeit- oder Laufleistungsintervall gewechselt. Diese Ölwechselmethode basiert nicht auf dem tatsächlichen Ölzustand des jeweiligen Motors und kann vor Erreichen des Endes seiner Lebensdauer oder nach Überschreitung seiner Lebensdauer ausgetauscht werden. Dies ist unwirtschaftlich, da dies eine Verschwendung darstellt und auch den Motor verschlechtert.

In einigen Schmiermitteln monitoring Techniken wie flexible Ölwechselintervalle werden durch kontinuierliche Überwachung ermitteltoring charakteristische Motor- und Fahrparameter (wie z. B. zurückgelegte Strecke, Geschwindigkeit und Öltemperatur). Das richtige Ölwechselintervall wird dann durch entsprechende Algorithmen, die diese Parameter verarbeiten, geschätzt. Diese Algorithmen werden empirisch anhand umfangreicher Feldstudien entwickelt. Die Algorithmen nutzen diese Parameter grundsätzlich, um den Ölzustand indirekt abzuschätzen. Diese Techniken überwachen die physikalischen Eigenschaften des Schmiermittels nicht direkt, sodass kritische Probleme wie Kraftstoffverunreinigungen übersehen werden können. Eine übermäßige Schmierstoffverunreinigung kann zu dramatischen Veränderungen der Schmierstoffeigenschaften führen und verhindern, dass der Schmierstoff seine erforderlichen Funktionen erfüllt. Idealerweise sollte die Beurteilung des Ölzustands jedoch ausschließlich auf Parametern basieren, die direkt im Öl selbst gemessen werden.

Herkömmliche mechanische und elektromechanische Viskosimeter, die hauptsächlich für Labormessungen konzipiert sind, lassen sich nur schwer in die Steuerung und Überwachung integrierenoring Umfeld. Die derzeitige Testmethode in externen Laboren ist aufgrund der logistischen Herausforderungen beim Versand und der hohen Fixkosten nicht optimal und teuer. In der Schmierstoffindustrie ist das Saybolt Standard Universal-Viskosimeter das Standardinstrument zur Bestimmung der Viskosität von Schmierstoffen zwischen 70 und 210 Grad Fahrenheit (21 und 99 Grad Celsius). Die Viskosität wird in der Say Bolt Universal-Sekunde gemessen. Dies ist die Zeit in Sekunden, die benötigt wird, damit 50 Milliliter Öl bei einer bestimmten Temperatur aus einem Saybolt-Viskosimeterbecher durch eine kalibrierte Rohröffnung entleert werden. Diese Methode ist stark von der Erfahrung des Bedieners abhängig, fehleranfällig und macht die JIT-Produktion zunehmend schwieriger.

Warum ist Echtzeit-Viskositätsmessung für die Überwachung von Schmierölmischungen erforderlich?oring & QC wichtig?

Es gibt mehrere motivierende Vorteile aus Kosten-, Umwelt- und Logistikgesichtspunkten bis hin zu Online-Viskositätsmessungen in Echtzeit für die Überwachung von Schmierstoffmischungenoring & Qualitätskontrolle. Die Viskositätsautomatisierung in Schmiermitteln erhöht die Prozessflexibilität und -leistung, um Just-in-Time-Anforderungen zu erfüllen.

Die wichtigsten Vorteile sind wie folgt:

- Vermeiden Sie erneutes Mischen, um die Anlagenproduktivität zu verbessern und Verzögerungen zu vermeiden: Nachmischen sollte nach Möglichkeit vermieden werden. Reblending bedeutet den Einsatz zusätzlicher Energie (ein erheblicher Kostenfaktor) und eine potenzielle Reduzierung der Jahreskapazität der Mischanlage. Reblending kann auch bedeuten, dass ein Kunde auf die Lieferung eines Schlüsselprodukts warten muss. Automatisierte Mischsysteme mit Inline-Viskositätsmanagement ermöglichen eine effektive Qualitätskontrolle der Rohstoffe, machen ein erneutes Mischen überflüssig und optimieren die Endschmierölqualität.

- Reduzierung manueller Eingriffe und Betriebskosten: In einer Schmierstoffmischanlage entstehen durch den manuellen Eingriff (Beaufsichtigung und Bedienung) in Routineprozessen hohe Betriebskosten. Die Zeit bis zur Fertigstellung einer Mischung hat einen wesentlichen Einfluss auf die Effizienz und Wirtschaftlichkeit einer Mischanlage. Das Ersetzen herkömmlicher Viskositätsmessgeräte durch robuste Viskosimeter macht die QC einfacher und zuverlässiger.

- Behalten Sie die Kontrolle über den Mischprozess und erzielen Sie eine optimale Mischzeit für beste Produktqualität und maximale Kosteneinsparungen: Wenn eine Mischung zu schnell gemischt wird, ist sie möglicherweise nicht vollständig homogen (und liegt somit außerhalb der Spezifikation) und die Mischzeit muss verlängert werden. Wird zu viel Zeit mit dem Mischen einer Mischung verbracht, wird Energie verschwendet (sowohl beim Mischen als auch beim Erhitzen) und die Mischausrüstung steht für die nächste Mischung nicht zur Verfügung. Inline-Viskositätsmessungen während des Schmierstoffmischprozesses

- Logistische Vorteile: Die Online-Viskositätsanalyse von Schmiermitteln würde die Anzahl der Proben, die an externe Labors geschickt werden, und die damit verbundenen Kosten reduzieren. Kontinuierliche Zustandsausgaben aus Vor-Ort-Analysen würden auch Versandarbeit/-kosten und Stichprobenfehler reduzieren.

- Schnellere Antwortzeiten: Die In-situ-Viskositätsanalyse würde die Verzögerung zwischen der Probenahme und dem Erhalt einer Antwort vom Labor reduzieren/eliminieren.

- Genaue Informationen: Der wahre Wert der Echtzeit-Datentrends liegt darin, dass sie einen Einblick in das Mischsystem bieten. Bei eingebetteten Tests wird die Viskosität in Echtzeit überwachtoring Techniken quantifizieren Änderungen in den physikalischen Eigenschaften des Schmiermittels und liefern eine genauere Aussage über den Ölzustand, wodurch der Ölverbrauch gesenkt und die Möglichkeit zur Diagnose von Komponentenausfällen bereitgestellt wird.

- Umwelt: Die Ölausnutzung kann durch Online-Überwachung maximiert werdenoring Systeme, was zu weniger Abfall führt, was gut für die Umwelt ist.

Rheonics' Lösungen zur Qualitätskontrolle und -sicherung von Raffinerieprozessen

Die automatisierte Inline-Viskositätsmessung in Echtzeit ist für die Überwachung des Ölzustands von entscheidender Bedeutungoring. Rheonics bietet die folgenden Lösungen, basierend auf einem ausgewogenen Torsionsresonator, für die Prozesssteuerung und -optimierung in der Echtzeitüberwachung des Motorölzustandsoring:

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein In-Line-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Betriebsfunktionen wie der SRV sowie genaue Dichtemessungen.

Kontinuierliche Mischprozesse erfordern die schnellstmögliche Herstellung von spezifikationsgerechtem Material. RheonicsDie Inline-Mischlösung gewährleistet ein konstant spezifikationsgerechtes Produkt bei optimaler Gerätenutzung und minimaler Bedienerinteraktion. Dadurch können Sie mit automatischen Anpassungen mit maximaler Geschwindigkeit arbeiten und die Mischzeiten verkürzen, ohne dass die Qualität darunter leidet.

Die automatisierte Inline-Viskositätsmessung durch SRV oder ein SRD eliminiert die Schwankungen bei der Probennahme und Labortechniken, die für die Viskositätsmessung nach den herkömmlichen Methoden verwendet werden. Der Sensor befindet sich in der Leitung, so dass er kontinuierlich die Schmiermittelviskosität (und Dichte bei SRD) misst. Beide Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Retrofit-Installation. Sie erfordern keine Wartung oder Neukonfiguration. Beide Sensoren liefern genaue, reproduzierbare Ergebnisse, egal wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Ohne Verbrauchsmaterialien sind SRV und SRD extrem einfach zu bedienen.

Hauptmerkmale von SRV & SRD:

- Menügesteuerte elektronische Steuerungen sind leistungsstark und einfach zu bedienen.

- Eingebaute Temperaturüberwachungoring unter Verwendung eines hochpräzisen PT1000-Widerstandsthermometers.

- Mehrere Ausgangssignale – zeigt Temperatur und temperaturkompensierte Viskosität

- Automatische Viskositätsregelung – die Sensoren sind voreingestellt, aber

- Datenerfassung – Datum und Zeitcode werden automatisch protokolliert, wodurch ein Audit-Trail erstellt und die Messung von Leistungs- und Qualitätstrends vereinfacht wird.

- Sicherheit und Warnungen – Entwickelt, um unbefugte Änderungen zu verhindern und bei Erreichen von Sollwerten einen Alarm auszulösen, damit der Bediener schnell handeln kann.

- Speichereinstellungen schnell ändern – Bei Prozesslinien, die mehr als eine Flüssigkeit führen, vereinfacht diese Funktion das Ändern von Einstellungen.

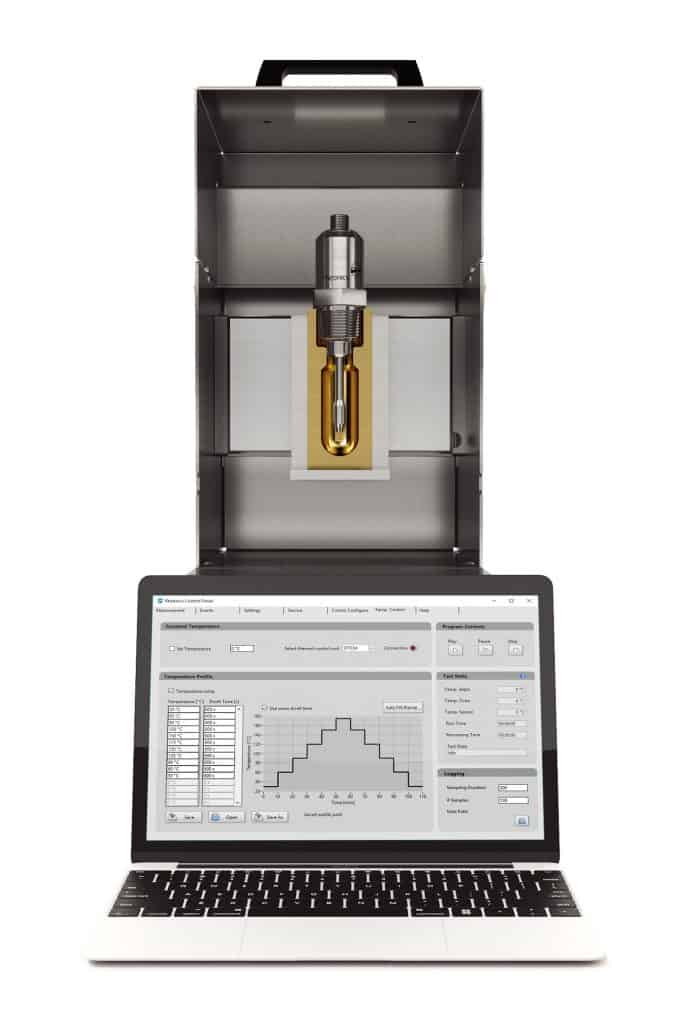

Unterstützung von Formulierungsingenieuren in den Labors

Obwohl der SRV-Sensor so konstruiert ist, dass er eine vollständige Qualitätskontrolle der Schmierstoffmischung in der Produktion gewährleistet. Der gleiche Sensor wird auch im Labor für die Formulierungsforschung verwendet. Rheonics Eigenständige thermische Module werden von Formulierungsingenieuren verwendet, um neue Proben im gesamten thermischen Betriebsbereich schnell zu testen. STCM ist speziell für den Einsatz mit SRV und SRD konzipiert. Das Gerät hat die gleiche Größe wie eine kleine Tischkaffeemaschine und verfügt über Festkörperheizung und -kühlung, um den vollen Betriebsbereich zu erreichen.

Das zugrundeliegende Prinzip ist als karussellbasiertes automatisiertes Probenahme- und Testsystem einsetzbar. Ein wesentlicher Vorteil der Verwendung des SRV für die Formulierungsforschung besteht darin, dass derselbe Sensor dann in der eingehenden Rohstoffkontrolle, in den Pilotanlagen und in den finalen Produktionslinien installiert wird, sodass es keine Diskrepanz im Messsystem gibt, das im gesamten Schmiersystem verwendet wird.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Produktionsqualität - Vollständige Systemübersicht und vorausschauende Kontrolle

Rheonics' RheoPulse Software ist leistungsstark, intuitiv und bequem zu bedienen. Echtzeit-Prozessflüssigkeit kann auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen durch Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Inline-Messungen wird keine Bypass-Leitung benötigt

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und Dichtemessungen) durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Rheonics Die Instrumente verfügen über Edelstahlsonden und bieten optional Schutzbeschichtungen für besondere Situationen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

SRV hat das breiteste Einsatzspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Viskositätsbereich: 0.5 cP bis 50,000 cP

SRD: Einzelinstrument, Dreifachfunktion – Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

- Viskositätsbereich: 0.5 cP bis 3,000 cP

- Dichtebereich: 0 bis 4 g/cc (0 bis 4000 kg/m3)

Erhalten Sie durch direkte Messungen genaue Informationen zur Schmierstoffqualität, senken Sie Kosten und steigern Sie die Produktivität

Integrieren Sie ein SRV/SRD in die Prozesslinie, um Schmierstoffwechselintervalle optimal zu planen und erhebliche Kosteneinsparungen zu erzielen. Verglichen mit dem indirekten Ansatz, Algorithmen zur Vorhersage des realen Zustands zu verwenden, würden Schmiermittelviskositätsmessungen ein echtes physikalisches Bild der Schmierung ergeben, was die Erkennung möglicher bevorstehender Lager-/Motorausfälle oder anormaler Zustände ermöglicht. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) sind selbstreinigende Sensoren – die Verwendung der Inline-Flüssigkeit zum Reinigen des Sensors während der Messung reduziert ungeplante Wartung. Kleine Rückstände werden vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Linie sauber ist. Alternativ liefern diese Sensoren Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Produktionsläufen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾ Zoll NPT und 1 Zoll erhältlich. Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Messumformergehäuse als auch in einer kleinformatigen DIN-Schienenmontage erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in Geräteschränke von Maschinen.

Verwalten Vermischung effizienter, Kosten senken und Produktivität steigern

Integrieren Sie ein SRV in die Prozesslinie und stellen Sie die Konsistenz über die Jahre sicher. SRV überwacht und steuert ständig die Viskosität (und Dichte bei SRD) und aktiviert Ventile adaptiv zur Dosierung der Gemischbestandteile. Optimieren Sie den Prozess mit einem SRV und erleben Sie weniger Abschaltungen, weniger Energieverbrauch, weniger Verstöße und Materialkosteneinsparungen. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Inline-Standorte für die Qualitätskontrolle

- In Tanks

- In den Verbindungsrohren zwischen verschiedenen Verarbeitungsbehältern

Instrumente / Sensoren

SRV Viskosimeter ODER an SRD für zusätzliche Dichte

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich