Hauptvorteile des Viskositätsmanagements in Mischanwendungen:

- Präzise und effiziente Mischvorgänge – erhebliche Einsparungen bei Materialkosten und Energie

- Nahtloser Produktwechsel: Agilität im Umgang mit unterschiedlichen und neuen Produktvarianten und Produktherkunft

- Einhaltung der Vorschriften

- Optimierung von KVP-Systemen

Einleitung

Bei vielen Herstellungsprozessen ist das Mischen ein entscheidender Schritt. Es hat zwar keine strengen Genauigkeitsanforderungen, aber ein Übermischen verschwendet immer noch Energie und Zeit. In den meisten Fällen ist das Mischen jedoch viel präziser. Untermischen lässt verschiedene Komponenten ungleichmäßig verteilt, wohingegen Übermischen das Endprodukt verändern kann.

Es gibt eine Reihe von Gründen, warum ein Reaktor nicht mit seiner vollen Kapazität produziert. Generell sollte das Mischsystem in Abhängigkeit von den Symptomen als eines der ersten Dinge überprüft werden. Schließlich ist der Rührprozess ein kritischer Teil des Reaktionsprozesses und eine der Technologien, die optimiert oder verbessert werden können, um den gesamten Prozess zu optimieren.

Bei der Einrichtung einer einzigartigen Mischumgebung müssen mehr Faktoren berücksichtigt werden als das Rührwerk selbst – einschließlich Rührflügel, Leitbleche, Gleitringdichtungen, Antriebe und Betriebsverfahren (Schaufelwinkel, Drehzahl, Anzahl der Ebenen usw.). Produkteigenschaften und Temperaturanforderungen schaffen eine komplexe Palette von Optionen. Es ist wichtig, all diese Faktoren zu berücksichtigen, wenn die Parameter des Prozesses festgelegt oder rekonstruiert werden.

Was macht Mischprozesse komplex?

Schwierige Produkte und Prozesse

Die physikalischen Eigenschaften bestimmter Produkte erschweren das Mischen. Da diese Eigenschaften ein Produkt effektiv oder wünschenswert machen können, kann das Produkt nicht mit unterschiedlichen Eigenschaften hergestellt werden, um das Mischen zu erleichtern.

Nicht-Newtonsches Verhalten

Eine besonders schwierige Eigenschaft ist die nicht-Newtonsche Viskosität, ein Merkmal gängiger Alltagsgegenstände wie Körperpflegeprodukte, Farben und Lebensmittel. Die Viskosität hat die Wirkung, der Flüssigkeitsbewegung Widerstand zu leisten, so dass die Bewegung, die von einem Mischerlaufrad in einer viskosen Flüssigkeit erzeugt wird, abklingen kann, bevor der gesamte Inhalt des Tanks bewegt wird. Bei allen nicht-Newtonschen Flüssigkeiten besteht die Möglichkeit, dass ein Teil eines Tanks aufgrund unzureichender Flüssigkeitsbewegung unvermischt bleibt.

Nicht-Newtonsches Verhalten zeigt sich im Allgemeinen in Flüssigkeiten mit Viskositäten von mehr als etwa 1,000 cP (1 Pa-sec). An diesem Punkt macht allein die Viskosität das Mischen des Fluids schwieriger als das Mischen von niedrigviskosen, wasserähnlichen Fluiden. Kleine Laufräder können nur ein Loch in die Flüssigkeit bohren, während große Laufräder eine ganze Charge bewegen können. Ein Ansatz zum Mischen von nicht-newtonschen und anderen viskosen Flüssigkeiten besteht darin, große Laufräder oder mehrere Laufräder zu verwenden, damit die Flüssigkeit nicht so weit vom Mischer entfernt werden muss, um andere Teile des Tanks zu erreichen.

Nicht-Newtonsche Fluide weisen eine Scherabhängigkeit auf – dh die Viskosität ändert sich, wenn das Fluid durch den Mischer geschert (bewegt) wird. Eine Flüssigkeit, die unter Scherung eine Viskositätsabnahme erfährt, wird als Scherverdünnung bezeichnet, während eine Flüssigkeit, die unter Scherung einen Viskositätsanstieg erfährt, als Scherverdickung bezeichnet wird. Der Einfluss der Scherung auf die scheinbare Viskosität ist proportional zur Drehzahl.

Zeitunabhängige nicht-Newtonsche Flüssigkeiten werden durch die auf sie angewendete Scherrate beeinflusst. Zeitunabhängige, scherverdünnende Flüssigkeiten werden oft als Pseudoplastik, weil sie sich wie geschmolzene Polymere verhalten. Scherverdickende Flüssigkeiten werden manchmal als dilatante Flüssigkeiten, da es sich bei vielen um hochkonzentrierte Aufschlämmungen handelt, die sich auf Partikelebene ausdehnen (dilatieren) müssen, um zu fließen.

Zeitabhängige nicht-Newtonsche Flüssigkeiten ändern die scheinbare Viskosität nicht nur mit der Scherrate, sondern auch während und nach der angewendeten Scherung. Zeitabhängige, scherverdünnende Flüssigkeiten werden beschrieben als thixotrop. Latexfarbe ist eine übliche thixotrope Flüssigkeit. Die Farbe wird dünner, wenn sie beim Auftragen mit dem Pinsel oder der Rolle abgeschert wird. Während die Farbe dünn ist, verteilt sie sich gleichmäßig und die Pinselstriche verschwinden. Nach Beendigung der Scherung des Auftragsvorgangs beginnt die Farbe wieder einzudicken, damit sie nicht an der Wand oder vom lackierten Gegenstand abläuft. Dieses thixotrope Verhalten kann sogar das Mischen von Latexfarbe vor der Verwendung problematisch machen. Einige zeitabhängige, scherverdünnende Flüssigkeiten erfahren eine dauerhafte Verringerung der Viskosität, wodurch die Mischzeit ein wichtiger Faktor für die Erzielung der gewünschten Produkteigenschaften ist. Zeitabhängige, scherverdickende Flüssigkeiten werden als Rheolektik Flüssigkeiten. Druckfarbe kann rheopektische Eigenschaften aufweisen.

Einige schwierigere nicht-Newtonsche Flüssigkeiten haben viskoelastische oder Fließspannungseigenschaften. EIN viskoelastisch Flüssigkeit verhält sich wie Brotteig oder Pizzateig, wenn sie in ihren ursprünglichen Zustand zurückkehrt. Wenn der Teig gemischt oder geknetet wird, kann er sich dehnen und bewegen; Wenn die ausgeübte Kraft weggenommen wird, neigt der Teig dazu, (zumindest teilweise) dorthin zurückzukriechen, wo er vor dem Strecken war. Sowohl wegen der hohen Viskosität als auch wegen des elastischen Verhaltens sind zum Mischen viskoelastischer Materialien oft spezielle Geräte erforderlich. Teigmischgeräte haben zum Beispiel typischerweise Klingen, die den Teig dehnen und falten oder schneiden (zB ein Paddel oder ein Knethaken in einem Küchenmixer). Fließstressflüssigkeiten sind am leichtesten an ihren gelartigen Eigenschaften und ihrem anfänglichen Bewegungswiderstand zu erkennen. Einige gängige Fließmittel sind Ketchup, Mayonnaise, Haargel und Handlotion. Eine bestimmte Mindestkraft muss aufgebracht werden, bevor ein Fließspannungsfluid fließt. Fließspannungen können eine Kaverne aus sich bewegender Flüssigkeit um das Laufrad bilden, wobei stehende Flüssigkeit das sich bewegende Volumen umgibt.

Das Mischen von nicht-newtonschen Flüssigkeiten kann doppelt kompliziert sein, wenn der Mischprozess die nicht-newtonschen Eigenschaften erzeugt. Beispielsweise kann ein Formulierungsprozess mit einer Flüssigkeit mit niedriger Viskosität beginnen, und das Mischen bewirkt, dass die Viskosität ansteigt, bis die Flüssigkeit nicht-newtonsch wird. Manchmal kann die Mischerleistung als Indikator für die endgültige Flüssigkeitsviskosität verwendet werden.

Die Absicht praktisch jedes Mischprozesses ist die gleiche – die erforderliche Homogenität zu erreichen. Mischen und Mischen sind gängige Schritte in der gesamten Prozessindustrie:

- Essen

- Medizin

- Chemikalien

- Kosmetik

- Tinten, Farben und Beschichtungen

- Batterie

- Klebstoffe und Dichtstoffe

Die Mischung erfordert nicht nur die richtige Zusammensetzung und den richtigen Feststoffanteil, auch die Viskosität sollte beibehalten werden, damit ein konsistentes Produkt entsteht. Der gesamte Prozess des Mischens/Mischens muss kontinuierlich reguliert werden. Der Grad der Viskositätsschwankung verschiedener Teile der Probe ist ein echter Indikator für den Grad der Homogenität der Mischung. Kontinuierliche Viskositätsüberwachungoring Während des gesamten Mischvorgangs handelt es sich um eine genaue Methode zur Messung und letztendlichen Steuerung der Schlüsselparameter (z. B. % Feststoffe), um die Zieleigenschaften zu erreichen.

FAQs zur Anwendung

Wie und warum beeinflusst die Viskosität das Mischen?

Die Flüssigkeitsviskosität hemmt die Flüssigkeitsbewegung, so dass die Bewegung eines Laufrads in einer viskosen Flüssigkeit abklingen kann, bevor der gesamte Inhalt des Tanks bewegt wird. Bei nicht-newtonschen Flüssigkeiten besteht die Möglichkeit, dass ein Teil des Tanks aufgrund unzureichender Flüssigkeitsbewegung unvermischt bleibt.

Mischzeit, Geschwindigkeit, Auswahl des Rührflügelrads und die Eigenschaften des Mischbehälters können alle geändert werden, um die gewünschten Mischergebnisse zu erzielen.

Design und Auswahl von Rührflügeln werden durch Materialdichten, Schereigenschaften und Mischzeit beeinflusst. Die richtige Auswahl des Laufrads ist entscheidend für ein effizientes Mischen.

Beim Mischen mit hoher Viskosität ist normalerweise ein Laufrad mit geringer Scherung erforderlich, um Flüssigkeiten gleichmäßig viskos zu halten. Mischtanks erfordern häufig Laufräder mit engem Spiel, wie Spiral- oder Ankerlaufräder, oder hochviskose Tragflächen, um eine gleichmäßige Viskosität aufrechtzuerhalten. Der gesamte Inhalt des Behälters wird durch ein scherarmes Laufrad ausreichend gemischt. Hochviskose Flüssigkeiten verhalten sich beim Mischen mit einem hochscherenden Laufrad anders als Flüssigkeiten in den äußeren Teilen des Mischbehälters. Dies kann zu einem minderwertigen Endprodukt führen. Die Viskosität erhöht den Widerstand an Tanks und anderen internen Elementen (wie Leitblechen). Bei hochviskosen Flüssigkeiten sind Leitbleche möglicherweise nicht erforderlich.

Flüssigkeiten mit niedriger Viskosität können von der zusätzlichen Bewegung der Leitbleche profitieren. Bei der Auslegung von Mischsystemen müssen neben der Anfangsviskosität der Flüssigkeiten auch Viskositätsänderungen infolge von Temperatur- und Schergeschwindigkeitsänderungen berücksichtigt werden.

Wie mischt oder mischt man hoch- und niedrigviskose Flüssigkeiten?

Um Flüssigkeiten mit unterschiedlichen Viskositäten zu mischen, beginnen Sie mit einer Flüssigkeit mit niedrigerer Viskosität und fügen Sie dann eine Flüssigkeit mit höherer Viskosität hinzu. Dies ist energieeffizienter, da der Mischer nicht für sehr hohe Viskositäten dimensioniert werden muss. Farbe und Farbstoff können am Ende hinzugefügt werden, da dies als visueller Indikator dafür dient, dass eine konsistente Mischung erreicht wurde.

Wie mischt man hochviskose Flüssigkeiten?

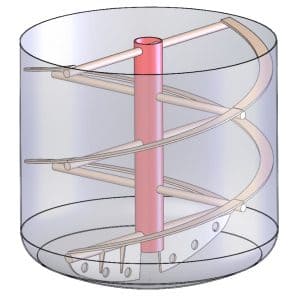

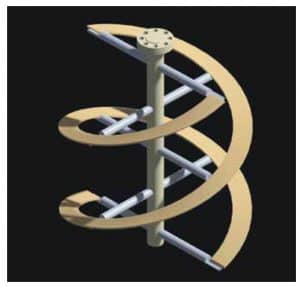

Fluide mit hoher Viskosität erfordern ein Mischrad, das effektiv in einem laminaren Strömungsregime mit hoher Viskosität arbeiten kann. Anker-, Gate- und Doppelhelix-Laufräder sind typische Laminar-Flow-Laufräder.

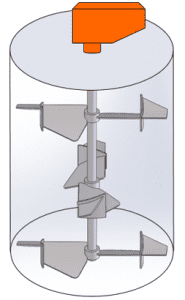

Das doppelgängige HiFlow-Laufrad mit großem Durchmesser erzeugt eine Mischzone im Wesentlichen über den Durchmesser des Mischtanks und ermöglicht eine Zirkulation von oben nach unten für Anwendungen wie die Klebstoff-/Leimherstellung. Viskosematerialien können die Mischzone nicht umgehen, da das Laufrad den gesamten Durchmesser des Behälters überstreicht. Es bietet eine ausgezeichnete Rührung in der Übergangszone (Reynolds-Zahlen im Bereich von 10-10,000) ohne die Notwendigkeit von Leitblechen.

Doppelhelix-Laufräder | Quelle: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Doppelte Steigung High-Flow-Laufräder | Quelle: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Wie stellt man eine homogene Pulvermischung her?

Das Mischen von Pulver- und Granulatmaterialien ist in vielen Prozessen in der Lebensmittel-, Pharma-, Papier-, Kunststoff- und Gummiindustrie wichtig. Das Endprodukt muss drei wichtige Anforderungen erfüllen: Fließfähigkeit, Homogenität und Probenahme zur Beurteilung der Durchmischung.

Um die Qualität einer Mischung zu charakterisieren, müssen im Allgemeinen mehrere Proben genommen und analysiert werden. Wenn man den Mischmechanismus versteht, kann die Probenahmeposition so gewählt werden, dass sich langsam bewegende Bereiche oder Abschnitte zur Segregation neigen. Die Stichprobenverfahren sind so konzipiert, dass sie theoretisch repräsentative Stichproben ergeben, wobei davon ausgegangen wird, dass jeder Stichprobenfehler vernachlässigbar ist. Da Variationen in Pulvermischungsproben mit der Partikelgrößenverteilung zusammenhängen würden, ist es unmöglich, die absolute Effizienz der Technik zu messen.

Wie funktioniert die Online-Überwachung?oring Werkzeuge, die die Mischtechnik voranbringen?

Die Homogenität der Mischung ist in der pharmazeutischen Industrie von größter Bedeutung, um sicherzustellen, dass der Wirkstoff gleichmäßig in der Pulver-/Granulatmischung verteilt ist. Es ist üblich, Probendiebe für die Probenahme von Arzneimittelmischungen einzusetzen. Dieb-Probenahme hat den Vorteil, dass Proben in großen Mixern gesammelt und anschließend gemischt werden können, bis die optimale Mischzeit erreicht ist. Stream-Sampling ist eine weitere Alternative zu Sampling-Dieben. Es können keine Standorte anvisiert werden, bei denen der Verdacht besteht, dass sie eine suboptimale Mischung bieten. Sampling-Streams sind darauf ausgelegt, repräsentative Proben zu erhalten und sich nicht auf bestimmte Standorte zu konzentrieren. Wenn festgestellt wird, dass der pharmazeutische Wirkstoff in der Mischung innerhalb der Spezifikation liegt, gilt die Mischung als homogen. Die Ergebnisse werden üblicherweise als Milligramm pro Gramm Wirkstoff in der Arzneimittelmischung und als Standardabweichung oder relative Standardabweichung des Wirkstoffgehalts ausgedrückt. Um eine zuverlässige Schätzung zu erhalten, müssen zahlreiche Proben entnommen werden. Aufgrund der unterschiedlichen Probenmengen, die von Menschen entnommen werden, und der Abweichungen, die während der Analyse auftreten können, kann die Qualität einer Mischung nicht schnell bestimmt werden. Heutzutage gibt es vielversprechendere Alternativen zur Probenahme für die Mischüberwachungoring und Untersuchung der Prozessdynamik.

Die Verwendung von Nahinfrarot- (NIR) oder Inline-Viskositätsmessungen zur Messung von Mischprofilen in Echtzeit kann für die Untersuchung der Pulvermischdynamik nützlich sein. Da Sensoren wie Viskosimeter, NIR und Datenverarbeitung immer fortschrittlicher werden, können jetzt mehr Parameter online überwacht werden. Diese Automatisierung hat zu einem deutlichen Anstieg der erfassbaren Testdaten geführt, was die statistische Analyse gründlicher macht.

Welche verschiedenen Methoden zur quantitativen Messung von Mischzeiten gibt es?

- Offline-Probenahme: Wenn eine Offline-Analysetechnik verwendet wird, wird ein chemischer Marker wie ein bestimmtes Salz, ein Farbstoff oder eine Säure in das Mischgefäß gegeben und die Proben werden regelmäßig entnommen. Die Konzentration des Markers in jeder Probe wird gemessen und der Grad der Einheitlichkeit wird aus diesen Messungen abgeleitet. Die Installation eines geeigneten Probenahmesystems kann schwierig sein, und diese Technik ist nicht geeignet, wenn die Mischzeit sehr kurz ist, da die Probenahmezeit im Allgemeinen begrenzt ist.

- Schliereneffektbasierte Mischmessungen: Die Schlieren-basierte Technik beruht auf der Lichtstreuung, die auftritt, wenn zwei Flüssigkeiten mit unterschiedlichen Brechungsindizes gemischt werden.

- Thermoelement-basierte Mischzeitmessungen: Ein Thermoelement-basierter Mischzeittest kann durchgeführt werden, indem eine Flüssigkeit hinzugefügt wird, die eine andere Temperatur als die Masse hat.

- Leitfähigkeitssondentechnik: Bei der Mischzeittechnik der Leitfähigkeitssonde wird ein Elektrolyt in der zugesetzten Flüssigkeit als Marker verwendet. Leitfähigkeitssonden überwachen die lokale Leitfähigkeit als Funktion der Zeit.

- Verarbeitung von Mischzeitdaten: Durch Leitfähigkeits-, Thermoelement- oder pH-Techniken gesammelte Daten müssen verarbeitet werden, um eine charakteristische Mischzeit für das zu untersuchende System zu erhalten.

- RTD für CSTR: Die Leitfähigkeitssondentechnik kann auch verwendet werden, um die Verweilzeitverteilung von kontinuierlichen Durchflusssystemen zu messen, indem Sonden am Ein- und Auslass des Mischbehälters installiert werden.

Was sind einige der häufigsten Mischprobleme in Bezug auf die Viskosität?

Eine feste Suspension erschwert die Messung der Viskosität. Die Viskosität von Feststoffsuspensionen muss mit einem Viskosimeter gemessen werden, das Feststoffe in Suspension hält, da es die Viskosität über einen Bereich von Schergeschwindigkeiten misst.

Die Verwendung von zu vielen Leitblechen im Tank kann den Mischvorgang behindern. Hochviskose Flüssigkeiten sind aufgrund ihres Strömungswiderstands von Natur aus störanfällig, so dass zu große oder zahlreiche Schikanen eine geringe oder keine Strömung an den Tankwänden verursachen.

Verwendung eines zu kleinen Laufrades – zu kleine Laufräder erzeugen nicht genügend Strömung in der Nähe der Tankwände. Bei der Entwicklung des perfekten Mischsystems für viskose Materialien sind Kenntnisse über das Design von Rührflügelrädern von entscheidender Bedeutung.

Warum ist das Viskositätsmanagement bei Mischanwendungen wichtig?

Die breiten und signifikanten Faktoren, die das Viskositätsmanagement in praktisch jeder Mischanwendung wichtig machen:

- Qualität: Die Viskosität der Mischung ist ein Indikator für die wichtigsten Zieleigenschaften und daher entscheidend für die Qualität. Abhängig von der Anwendung bestimmt die Viskosität wesentlich die wesentlichen Eigenschaften der hergestellten Mischung. Zu geringes Mischen führt zu Inhomogenität und zu starkes Mischen beeinträchtigt die Qualität des Endprodukts, wodurch eine kontinuierliche Viskositätsüberwachung erforderlich wirdoring unverzichtbar für die gewünschte Qualität. Bei vielen Misch-/Mischprozessen ist eine kontinuierliche Überwachung erforderlichoring Die Viskosität ist wichtig, um sicherzustellen, dass das Produkt während des gesamten Prozesses den Spezifikationen entspricht.

- Abfall: Übermischen kann nicht nur den Zustand des Endprodukts verändern, sondern ist auch eine Verschwendung von Zeit und Energie. Durch das Viskositätsmanagement im Mischprozess kann der Endpunkt zuverlässig und genau identifiziert werden, was zu einer erheblichen Reduzierung von Ausschuss und Abfall führt.

- Effizienz: Problemlose Überwachung in Echtzeitoring Durch die Optimierung der Mischungsviskosität kann viel Zeit und Aufwand eingespart werden, der mit der Offline-Analyse der Probe und dem Treffen von Prozessentscheidungen auf der Grundlage dieser Analyse verbunden ist. In vielen Branchen führt dies zu einer erhöhten Bedienersicherheit.

- Umwelt: Durch die kontinuierliche Steuerung der Viskosität in einem Mischprozess kann nicht nur die Produktqualität verbessert, sondern auch der Strom-/Energieverbrauch optimiert und der CO2-Ausstoß reduziert werden.

Andere Überlegungen zum Mischen von Lebensmitteln und pharmazeutischen Anwendungen

Einfache Reinigung. Ein weiterer wichtiger Aspekt ist die Möglichkeit, die Geräte einfach und problemlos zu reinigen. Je einfacher die Maschinen zu reinigen sind, desto weniger Zeit wird für die Reinigung von Teilen und Maschinen benötigt und desto schneller kann sie wieder betriebsbereit sein. Maschinen, die leicht zu zerlegen sind, tragen dazu bei, den Reinigungsprozess effizient zu halten. Ein Beispiel hierfür ist, dass der Kunde Geräte kauft, die entweder eine manuelle oder eine automatische Reinigung (CIP) bieten. Dies ist die effizienteste Methode zum Reinigen eines Füllstoffs. CIP führt die Reinigungslösung durch die Maschine, um sicherzustellen, dass alle benetzten Teile sauber sind.

Bildquelle: https://www.amixon.com/en/industries/food

Leichtigkeit von Flexibilität, Umstellung und Skalierbarkeit. Die einfache Umstellung und Flexibilität der Maschinen sind ebenfalls ein wesentlicher Bestandteil eines effizienten Verpackungssystems. Dies bedeutet, dass die Ausrüstung mehrere Arten von Behältern oder Flüssigkeiten aufnehmen kann, ohne dass Teile ausgetauscht werden müssen. Einige Hersteller verfügen über Maschinen, mit denen mehrere Flaschengrößen mit einem einzigen Gerät verarbeitet werden können, solange die Viskosität der Flüssigkeiten konstant ist. Maschinen sollten auch leicht zu aktualisieren sein, was besonders wichtig ist, wenn das Geschäft wächst.

Viskositätsmessung und Prozessherausforderungen

In allen Branchen erkennen Mischbetriebe die Notwendigkeit, die Viskosität zu überwachen, aber diese Messung hat Prozessingenieure und Qualitätsabteilungen im Laufe der Jahre herausgefordert.

Herausforderungen bei Offline-Viskositätsmessungen

Vorhandene Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von Temperatur, Schergeschwindigkeit und anderen Variablen beeinflusst wird, die sich offline stark von denen in der Anlage unterscheiden. Die Bedingung der Offline-Viskositätsmessung ist oft eine nicht gerührte Probe, die den Fließwiderstand der Beschichtung, die Viskosität, möglicherweise nicht richtig wiedergibt. Das Sammeln von zu untersuchenden Proben im Labor und das Treffen von Prozessentscheidungen basierend auf den Ergebnissen im Labor kann sehr umständlich, zeitaufwändig und äußerst ineffizient sein. Es ist ziemlich ungenau, inkonsistent und selbst mit einem erfahrenen Bediener nicht wiederholbar.

Herausforderungen mit Rotationsviskosimetern

Rotationsviskosimeter misst die Mischungsviskosität durch Überwachungoring das Drehmoment, das erforderlich ist, um eine Spindel in der Flüssigkeit mit konstanter Geschwindigkeit zu drehen. Das Prinzip der Viskositätsmessung ist wie folgt: Das Drehmoment, das im Allgemeinen durch Bestimmung des Reaktionsdrehmoments am Motor gemessen wird, ist proportional zum viskosen Widerstand an der Spindel und damit zur Viskosität der Flüssigkeit. Diese Technik wirft jedoch mehr Probleme auf, als sie löst:

- Drehmomentüberwachungoring erfolgt durch Messung des Versorgungsstroms während des Mischvorgangs. Schwankungen in der dem Motor zugeführten Leistung machen die Messungen völlig unzuverlässig, was es schwierig macht, die Kosten auf einem kontrollierbaren Niveau zu halten und größere Mengen an Abfallbeton erzeugt. Die Beherrschung von Stromschwankungen durch die Umstellung auf eine zuverlässigere Stromversorgung in Form eines Generators kann eine sehr kostspielige Option sein.

Da sich die Spindel dreht, würden die Drähte, die am Drehmomentsensor auf der Welle befestigt sind, sich aufwickeln und einrasten. Schleifringe können Alternativen sein, sind aber aufgrund von Rüstzeiten, Kosten und unvermeidlichem Verschleiß nicht ideal.

Rheonics' Lösungen zur Verbesserung der Mischleistung

Eine automatisierte und kontinuierliche Inline-Viskositätsmessung ist für die Betonmischung von entscheidender Bedeutung. Rheonics bietet folgende Lösungen für den Betonmischprozess an:

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein In-Line-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Betriebsfunktionen wie der SRV sowie genaue Dichtemessungen.

Die automatisierte Inline-Viskositätsmessung durch SRV oder SRD eliminiert die Unterschiede bei der Probenentnahme und den Labortechniken, die für die Viskositätsmessung mit herkömmlichen Methoden verwendet werden. RheonicsDie Sensoren werden von patentierten Torsionsresonatoren angetrieben. Rheonics Ausgeglichene Torsionsresonatoren zusammen mit proprietärer Elektronik und Algorithmen der 3. Generation machen diese Sensoren auch unter härtesten Betriebsbedingungen präzise, zuverlässig und wiederholbar. Der Sensor ist in der Leitung angeordnet und misst kontinuierlich die Viskosität der Mischung. Die Konsistenz der Betonmischung kann durch die Automatisierung des Dosiersystems durch eine Steuerung mithilfe kontinuierlicher Echtzeit-Viskositätsmessungen sichergestellt werden. Beide Sensoren verfügen über einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Da SRV und SRD keine Verbrauchsmaterialien benötigen, sind sie äußerst einfach zu bedienen.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hygienisches, hygienisches Design

Rheonics SRV und SRD sind verfügbar in tri-clamp und DIN 11851-Anschlüsse sowie kundenspezifische Prozessanschlüsse.

Sowohl SRV als auch SRD erfüllen die Anforderungen für direkten Kontakt mit Lebensmitteln gemäß den Bestimmungen der US-amerikanischen FDA und der EU.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Fließfähigkeit - Vollständige Systemübersicht und vorausschauende Steuerung

Rheonics' RheoPulse Software ist leistungsstark, intuitiv und bequem zu bedienen. Echtzeit-Prozessflüssigkeit kann auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen durch Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Direkt im Tank installieren oder Inline-Messungen auf Bypassleitung durchführen

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und -Dichte-)Messungen durchzuführen. Der Sensor kann in die Bypass-Leitung eingetaucht werden; Durchfluss und Vibrationen haben keinen Einfluss auf die Messstabilität und -genauigkeit.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Rheonics Die Instrumente verfügen über Edelstahlsonden und bieten optional Schutzbeschichtungen für besondere Situationen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

SRV ist verfügbar mit das breiteste Betriebsspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP (und höher)

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Verwalten Abgabe / Befüllung effizienter, Kosten senken und Produktivität steigern

Integrieren Sie ein SRV in die Prozesslinie und stellen Sie die Konsistenz über die Jahre sicher. SRV überwacht und steuert ständig die Viskosität (und Dichte bei SRD) und aktiviert Ventile adaptiv zur Dosierung der Gemischbestandteile. Optimieren Sie den Prozess mit einem SRV und erleben Sie weniger Abschaltungen, weniger Energieverbrauch, weniger Verstöße und Materialkosteneinsparungen. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP) und Sterilisation an Ort und Stelle (SIP)

SRV (und SRD) überwacht die Reinigung der Flüssigkeitsleitungen per Monitoring die Viskosität (und Dichte) des Reinigers/Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung sauber bzw. bestimmungsgemäß ist. Alternativ liefern SRV (und SRD) Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Lebensmittelproduktionsanlagen sicherzustellen.

Was ist KVP? Optimierung von CIP-Systemen (Clean In Place) mit Inline-Viskositäts- und Dichtemessungen

Was ist KVP? In KVP-Systemen erfolgt die Reinigung ohne Demontage des Systems. CIP bezieht sich auf alle mechanischen und chemischen Systeme, die zur Vorbereitung von Geräten für die Lebensmittelverarbeitung erforderlich sind, entweder nach einem Verarbeitungslauf, der normale…

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Inline-Standorte für die Qualitätskontrolle

- In Tanks

- In den Verbindungsrohren zwischen verschiedenen Verarbeitungsbehältern

Instrumente / Sensoren

SRV Viskosimeter ODER an SRD für zusätzliche Dichte

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich