Rheonics EHEDG-zertifizierte Inline-Viskositäts- und Dichtesensoren für Lebensmittel- und Pharmaanwendungen

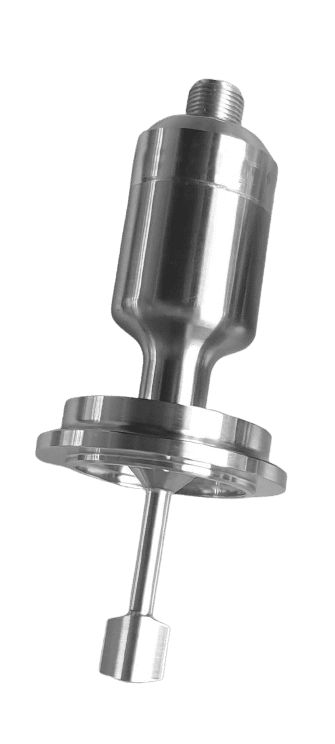

EHEDG-zertifizierte Inline-Viskositäts- und Dichtesensoren: SRV & SRD

Die Sensoren sind erhältlich bei Rheonics bieten kontinuierlich echte Viskositätswerte für jedes Getränk und sorgen für hervorragende Gesamtbetriebskosten. Die Modelle SRV und SRD sind EHEDG-zertifiziert (EL Klasse I) und wartungsfrei.

EHEDG-zertifiziert (a) Inline-Viskosimeter, (b) Inline-Dichtemessgerät und (c) Viskositätssonden mit langer Einführung

Abgesehen von der ProzessüberwachungoringDas 3-Sekunden-Messintervall ermöglicht eine stabile und zuverlässige Regelung von Karbonatoren. Die SRV- und SRD-Modelle nutzen eine etablierte und bewährte Messtechnologie mit höchster Zuverlässigkeit und Genauigkeit und erfordern gleichzeitig nur minimale Wartung etwa einmal im Jahr.

- Ideal für Getränke, die Fruchtfleisch oder Fasern enthalten

- Präzise und zuverlässige Messtechnik

- Die einfache Wartung und die langen Wartungsintervalle sorgen für sehr geringe Ausfallzeiten

- Entwickelt nach EHEDG-Richtlinien

- Eine patentierte Technologie eliminiert die Möglichkeit ungenauer Messungen, beispielsweise nach einer Heißreinigung (CIP).

- Jedes Getränk kann unabhängig vom Produkt gemessen werden

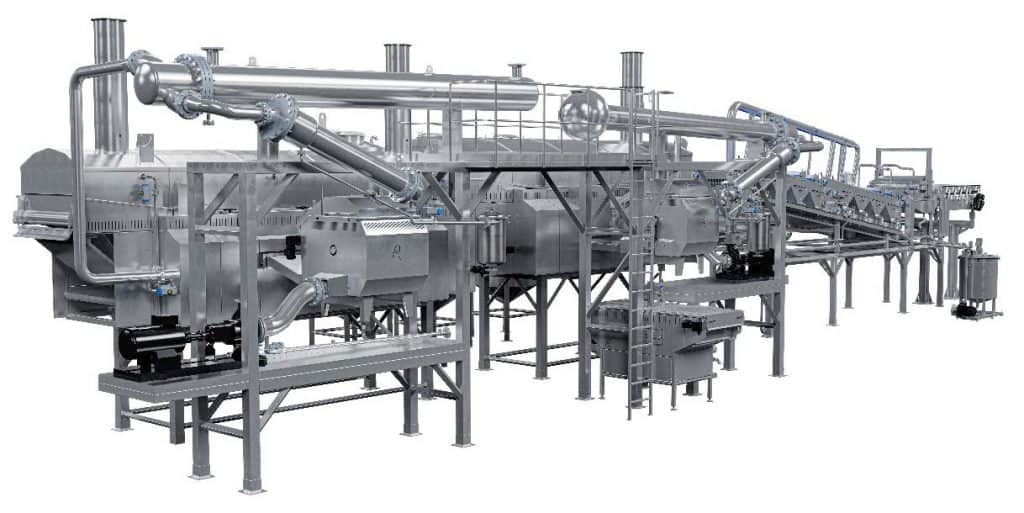

Experten schätzen den Reinigungsaufwand in der Lebensmittel- und Getränkeindustrie auf bis zu 30 Prozent. Somit ist auch nachvollziehbar, warum die Hersteller großen Wert auf ein reinigungsfreundliches Design (Hygienic Design) legen.

Die SR-Sensoren sind nach den EHEDG-Richtlinien konzipiert und liefern durch ihr etabliertes Messprinzip jederzeit genaue Ergebnisse. Diese Sensoren verwenden eine patentierte Technologie, die das Risiko ungenauer Messungen, beispielsweise nach einer Heißreinigung (CIP), vermeidet. Die SR-Sensoren sind EHEDG-zertifiziert und reduzieren so den Zeit- und Arbeitsaufwand für Reinigungsprozesse.

Hauptfunktionen

Keine Wartung: Sparen Sie Zeit und Geld

Die SRV- und SRD-Sensoren sind wartungsfrei. Sie können ohne kostenintensive und zeitraubende Produktionsstillstände aus der Produktlinie entfernt werden.

Produktunabhängige Messung: Anwender sind bei den Getränkesorten flexibel

Diese Sensoren sind in der Lage, jeden Produkttyp zu handhaben, sogar solche, die Fruchtfleisch oder Fasern enthalten. Das EHEDG-Modell des SRV & SRD vermeidet zeitraubende produktspezifische Anpassungen. Der Sensor erleichtert Anwendern den Produktwechsel, egal ob es sich um Mineralwasser, Bier, kohlensäurehaltige Erfrischungsgetränke oder Wein handelt.

Einfache Integration und Automatisierung im Prozess

Die Sensoren können je nach den Bedürfnissen der Benutzer inline oder in einem Bypass oder Tank installiert werden. Sie können mithilfe von einfach in den Workflow integriert werden Rheonics Systemsteuerungssoftware.

Es ist möglich, die Sensoren so anzupassen, dass sie verschiedene Kommunikationsoptionen wie EtherNet/IP, Analog, Modbus TCP, Modbus RTU, PROFIBUS unterstützen. HART und PROFINET IO.

Anwendungen von EHEDG-Sensoren

Überall dort, wo Lebensmittel, Getränke, pharmazeutische Produkte oder auch Kosmetika hergestellt, verarbeitet oder verpackt werden, helfen „Hygiene“- oder „Wash-Down“-Sensoren Maschinenbauern dabei, sicherzustellen, dass die Anlagen den strengen Hygienestandards der Anlage entsprechen.

Der Lebensmittelbereich konzentriert sich im Wesentlichen auf die Reinigung, während sich die pharmazeutische Industrie auf die Sterilität konzentriert. Obwohl in beiden Fällen Produktkontaminationen vermieden werden müssen, unterliegen pharmazeutische Produkte strengeren Vorschriften. Andere Branchen wie Kosmetik und Biotechnologie legen großen Wert auf Verbrauchersicherheit und -schutz. Das Ziel der Ingenieure ist es, das Risiko einer biologischen, physikalischen und chemischen Kontamination durch Verbesserung der Reinigungsfähigkeit zu verringern.

Einige Beispiele für industrielle Fertigungsanwendungen, in denen EHEDG-Sensoren verwendet werden, sind:

Amino Acids

Käse

Konzentrierte Milch

Enzyme

Fischextrakt

Flavors

Gelatine

Gele

Eis

Lotionen

Fleischextrakt

Öle

Pasten

Milchpulver

Saucen

Hautpflege

Stärken

Hefen

Flavors

Zahnpasten

Hygienisches Design und Konstruktion für inline, sondenbasierte Viskosimeter und Dichtemessgeräte

Auch wenn sich jede Sensorvariante einzeln für die Zertifizierung qualifizieren muss, bleiben die Leitprinzipien für das Design gleich. Im Folgenden sind die primären Konstruktions- und Herstellungskriterien aufgeführt.

Auswahl des Baumaterials

In hygienischen Anwendungen wird Edelstahl SS316 hauptsächlich als Material der Wahl für sondenbasierte Sensoren verwendet. Die EHEDG gibt folgende Kriterien für die Materialauswahl vor:

- Chemisch inert gegenüber Anwendungsmedien, Reinigungs- und Desinfektionsmitteln

- Korrosionsbeständig

- Giftfrei

- Nicht verderbend

- Mechanisch stabil

Prozessstandardisierung in der Fertigung

Obwohl EHEDG keine Qualifizierung von Herstellungsprozessen verlangt, können Standardisierung und Qualifizierung zur Gewährleistung der Nachhaltigkeit beitragen.

Überlegungen zur Geometrie

Die Oberflächengeometrie von Inline-Sensoren kann Rundungen, spitze Winkel und Spalten aufweisen, die zur Ablagerung von Speiseresten führen können. Bei Sensoren mit solchen Oberflächen wird das Produkt aus hygienischer Sicht bewertet.

Bedeutung der Oberflächenbeschaffenheit

Für die Oberfläche des Inline-Sensors, die mit den Anwendungsmedien in Kontakt kommt, empfiehlt EHEDG eine durchschnittliche Oberflächenrauheit von 0.8 Mikrometer.

Hygienische Rohrverschraubungen für Inline-Sensoren

Die EHEDG gibt regelmäßig ihre zugelassenen Rohrverbindungsstücke heraus. Es ist vorteilhaft, Standard-Rohrverschraubungen zu verwenden, da sie mit vielen Arten von Inline-Sensoren kompatibel sind. Hersteller von Inline-Sensoren bieten manchmal EHEDG-zugelassene Rohrverschraubungen an, die speziell für ihr Produkt entwickelt wurden. Neben dem zertifizierten Sensor selbst ist es ebenso wichtig, auf eine hygienische Integration in den Prozess zu achten.

Industrieanforderung für hygienisches Design

Die Lebensmittel- und Arzneimittelindustrie erfordert ein hohes Maß an Hygiene. Die Verwendung nicht konformer Geräte oder eines nicht konformen Reinigungsprozesses kann die Gesundheit der Verbraucher gefährden. Das Hauptziel des Hygienic Design ist es, sicherzustellen, dass die Hygieneprozesse gültig sind.

Die European Hygienic Engineering and Design Group (EHEDG) ist ein Zusammenschluss von Ausrüstungslieferanten für die Lebensmittelproduktion, lebensmittelverarbeitende Unternehmen, Forschungsinstitute und Einrichtungen des öffentlichen Gesundheitswesens. EHEDG (European Hygienic Equipment Design Group) unterstützt seit 1989 Hygienemaßnahmen in der Lebensmittelproduktion und -verpackung und ist eine Stiftung von Lebensmittelorganisationen. In allen Bereichen der Lebensmittelproduktion trägt EHEDG zu Hygienic Engineering und Design bei, um eine sichere Lebensmittelproduktion zu gewährleisten. Die EHEDG zertifiziert hygienische Komponenten, die sowohl theoretische als auch praktische Anforderungen erfüllen. Europa ist die Hauptregion mit einem EHEDG-Zertifikat.

Quelle: EHEDG

Im Jahr 2000 wurden die Richtlinien durch ein Zertifizierungsprogramm für prozessgeschlossene Komponenten ergänzt. Im Laufe der Weiterentwicklung des Systems hat sich der Fokus der Richtlinien von einer Komponentenperspektive zu einer ganzheitlichen Betrachtungsweise verlagert, wobei der Schwerpunkt auf Produktionsanlagen, Prozesslinien, Reinigungsverfahren und einer einwandfreien Prozessausführung liegt.

Die neuen Richtlinien konzentrieren sich auf den ganzheitlichen Ansatz bei Prozessen, einschließlich Fabrikdesign, Prozessliniendesign, Versorgungssystemen, Prozessmanagement und Validierung des Hygienestatus von Endanlagen.

EHEDG wurde ursprünglich für die Lebensmittelverarbeitung entwickelt, aber viele seiner Prinzipien sind auf ein breiteres Publikum anwendbar, beispielsweise wenn die sterile Produktion im Mittelpunkt steht, wie in der pharmazeutischen Industrie. Ein hygienisches Design soll die Reinigung von Produktionsanlagen erleichtern, aber auch das Risiko der Bildung von Biofilmen, was einer Allergenretention gleichkommt, begrenzen. Physikalische und biologisch/chemische Prozesse zur Rückhaltung biologischer und organischer Materialien können unterschiedlich sein, aber die Anforderungen an die Prozessgestaltung sind sehr ähnlich.

Was ist hygienegerechtes Design für Lebensmittelverarbeitungsgeräte?

Im Hygienic Design sind alle Komponenten von Lebensmittelmaschinen so gebaut, dass sie die Reinigung erleichtern und Kontaminationsrisiken mit biologischen, chemischen oder physikalischen Stoffen reduzieren.

Einige Beispiele für hygienegerechtes Design für Lebensmittelverarbeitungsmaschinen sind:

- Abdichten von Toträumen wie Spalten und Spalten

- Sicherstellen, dass alle Bereiche, die mit Lebensmitteln in Berührung kommen, gereinigt werden können

- Beseitigung der Ansammlung von Kondenswasser

- Verwendung von Materialien, die ohne Abrieb leicht zu reinigen sind

- Durch Entfernen von Komponenten, die sich lösen, abbrechen und in Lebensmittel fallen könnten

- Die Installation eines Trocknungs- oder Entleerungsmechanismus für Geräte, die mit Nassreinigung desinfiziert wurden

Vorteile von Hygienic Design in Produktionsprozessen

Sicherheit, Qualität, Compliance

Bei der Herstellung von Produkten für den menschlichen Verzehr ist die Produktsicherheit nicht verhandelbar. Die Vorteile des hygienischen Designs gehen jedoch über die Gewährleistung der Sicherheit des Endbenutzers hinaus. Ein Hygienic Design-Prozess verbessert die Produktqualität, reduziert die Umweltbelastung und verbessert die Produktivität durch Reduzierung der Wartungskosten. Hygienische Konstruktionsspezifikationen umfassen einen wichtigen Aspekt der Produktsicherheit, die, wenn sie während der Planung, Konstruktion, Installation und Inbetriebnahme nicht ordnungsgemäß gehandhabt werden, die Fähigkeit der Prozessanlage beeinträchtigen können, qualitativ hochwertige Produkte bereitzustellen.

Reinigungskosten optimieren

Ein hygienischer Designansatz verbessert die Produktivität, reduziert Kontaminationsrisiken und hilft Lebensmittelverarbeitern und -herstellern, Lebensmittelsicherheitsstandards einzuhalten.

Die Reinigung einer Lebensmittelverarbeitungs- oder Produktionsanlage ist einer der zeit- und ressourcenintensivsten Aspekte des Prozesses. Es wird berichtet, dass die Hälfte der Unternehmen der Lebensmittelindustrie mindestens 10 % ihres Jahresumsatzes für die Reinigung ausgeben.

Das hygienische Design von Lebensmittelverarbeitungsgeräten beschleunigt Reinigungsprozesse und reduziert den Zeit- und Geldaufwand, den Unternehmen für die Desinfektion von Maschinen aufwenden.

Warum hygienisches Design für einen Inline-Sensor wichtig ist?

Verhinderung von Eindringen, Aufbau von Anwendungsmedien und Bakterienwachstum

Sondenbasierte Sensoren stehen in direktem Kontakt mit Anwendungsmedien. Auch bei rieselfähigen Flüssigkeiten kommt es immer zu Ablagerungen. Wenn der Viskositätssensor nicht speziell ausgelegt ist, können sich Partikel des Auftragsmediums auf seiner Oberfläche und in Spalten ansammeln.

Wenn sie unsauber bleiben, können diese Partikeltaschen als Brutstätte für Bakterien dienen. In einer Molkerei könnte dies beispielsweise dazu führen, dass die gesamte Charge Rohmilch gerinnt. Dies ist besonders wichtig in pharmazeutischen Anlagen.

Unabhängig vom Messprinzip können Montageanordnungen mit den Messmedien in Berührung kommen. Zwischen Fäden oder Fugen schaffen Ritzen eine ideale Umgebung für das Wachstum von Bakterien.

Vermeidung von Fremdpartikelkontamination

Hygienische Ausrüstung und Fabriken müssen so konzipiert sein, dass sie Verschleiß und Bruch von Teilen verhindern, um zu verhindern, dass Fremdpartikel in Lebensmittel gelangen. Es enthält Vorkehrungen, um das Eindringen von Fremdpartikeln zu verhindern, und die Fähigkeit, diese zu erkennen und zu entfernen.

Vermeidung von chemischer Kontamination

Sensoren sollten so konstruiert sein, dass jegliche Kontamination durch Reinigungschemikalien, Schmiermittel, Signalübertragungsflüssigkeiten, thermische Erwärmung und Kühlflüssigkeiten verhindert wird.

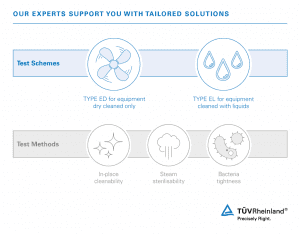

Arten und Klassen der EHEDG-Zertifizierung

Es gibt zwei Hauptzertifizierungen nach EHEDG: Nassverarbeitung (EL) und Trockenverarbeitung (ED). Die Unternotation wird in beiden Klassen für die Kennzeichnung von Geräten verwendet, die vor Ort gereinigt werden können, Klasse I, und für Geräte, die zur Reinigung zerlegt werden müssen, Klasse II.

ED (Trockenverarbeitung) hat nur zwei Optionen, während EL (Nassverarbeitung) sowohl aseptische als auch AUX-Zertifizierungen umfasst. Es gibt vier Hauptkategorien der Zertifizierung:

- EL Klasse I und II

- EL Klasse I und II Aseptisch

- EL Klasse I AUX

- ED-Klasse I und II

Experten schätzen den Reinigungsaufwand in der Lebensmittel- und Getränkeindustrie auf bis zu 30 Prozent. Somit ist auch nachvollziehbar, warum die Hersteller großen Wert auf ein reinigungsfreundliches Design (Hygienic Design) legen.

EHEDG-Prüfpläne und -methoden | Quelle: TÜV Rheinland

Verschmelzung von Geschwindigkeit und Exzellenz: Wiederholbare und zuverlässige Daten und ideal für Closed-Loop-Steuerung

Die Sensoren zeichnen sich durch ein Messintervall von nur wenigen Sekunden aus und sind damit bekannt als die schnellsten kommerziell erhältlichen Viskositäts-/Dichtesensoren, die sich auch ideal für die Regelung eignen.

Diese Sensoren ermöglichen es Benutzern, immer die tatsächliche Viskosität, Dichte und Konzentration aller Getränke in ihrem Prozess zu finden, wodurch die höchste Wiederholbarkeit und Genauigkeit selbst unter Start-/Stopp-Bedingungen sichergestellt wird. Sie bieten genaue Messungen auch bei langen Unterbrechungen des Durchflusses direkt in der Produktionslinie.

Die Lebensmittel- und Pharmaindustrie profitiert vom hygienischen Design

Die Reinheitsgrade variieren, und in der Lebensmittelindustrie müssen die Geräte reinigungsfähig und die chemische Desinfektion wirksam sein. Im Gegensatz dazu folgt in der pharmazeutischen Produktion die Dampfsterilisation der Reinigung. Die Dampfsterilisation hat traditionell dazu geführt, dass das Anlagendesign weniger in den Fokus gerückt ist, und das Hygienedesign ist anspruchsvoller geworden und wird in Lebensmittelprozessen angewendet, wo die Verbesserung der Qualität des Reinigungsschritts für die Produktsicherheit von entscheidender Bedeutung ist.

Durch die Verringerung des Zeit- und Ressourcenaufwands für die Reinigung steigert Hygienic Design die Rentabilität von Unternehmen und verbessert die Qualität und Sicherheit ihrer Produkte. Da sowohl gesetzliche Vorschriften als auch Zertifizierungsprogramme von Drittanbietern hygienisches Design bewerten, können Unternehmen in der Lebensmittelindustrie ihre Zulassungen und Zertifizierungen erleichtern, indem sie die Einhaltung der Richtlinien für hygienisches Design in allen ihren Prozessen sicherstellen.

Pharmazeutische Druckprozesskontrolle

Die Produktkennzeichnung wurde in der Pharmaindustrie aufgrund des Drucks von…

Kontinuierliche Überwachungoring des Frittierölabbaus in industriellen Lebensmittelfritteusen

Zusammenfassung: ein einzelner Sensor zur Überwachung der Auswirkungen von Oxidation (TOTOX), Fettsäure (TBA) und Polar…

In-Process-Kontrolle der Viskosität bei der Herstellung von Pharma-APIs

Die Einhaltung der Zwischen- und Endqualitätsmerkmale in einer kontinuierlichen pharmazeutischen Herstellungskampagne ist…

Teigvorbereitung und Kontrolle des Beschichtungsprozesses

Batters-Mischungen werden häufig als Beschichtung für frittierte Lebensmittel und in vielen anderen…

Überwachung der Käsegerinnungoring und Schneidautomatisierung mit Inline-Viskositätsmessungen

Textur und Produktkonsistenz sind für den Kunden von größter Bedeutung - bei der Herstellung ist die Viskosität…

Prozesüberwachung bei der Beschichtung von Tabletten

Die Filmbeschichtung fester oraler Darreichungsformen ist in der pharmazeutischen Industrie ein etablierter Prozess.…

Optimierung der Flüssigkeitsverpackung, Abfüllvorgänge mit Inline-Viskositätsmanagement

Herausforderung Schwankungen der Konsistenz flüssiger Produkte bei Verpackungs-, Abfüll- und Abgabevorgängen bedeuten, dass Unternehmen Risiken eingehen…

Inline-Viskosimeter steigern die Effizienz von Sprühtrocknungsprozessen in der Milchpulverherstellung

Bei der Umwandlung von flüssiger Milch in Trockenpulver wird der größte Teil des Wassers entfernt.…

Rheonics Viskositäts- und Dichtesensoren sind CIP-kompatibel und verleihen CIP-Systemen erweiterte „Intelligenz“.

Die Viskosität ist eine Eigenschaft, die auf molekularer Ebene beeinflusst wird und eine enorme Menge an Informationen über die Prozessflüssigkeit enthält, die jedoch mit vorhandenen Instrumenten nur schwer zuverlässig quantifiziert werden kann.

Hauptvorteile mit Rheonics Viskositäts- und Dichtesensoren im Hinblick auf die Anforderungen des Clean In Place Systems:

- Rheonics Die Sensoren sind CIP-fähig und erfüllen die Anforderungen an das hygienische Design von Verarbeitungsgeräten

- Überwachen und optimieren Sie den CIP-Prozess und erkennen Sie Reinigungsendpunkte

- Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Warum ist es wichtig, die KVP-Prozesse im Lebensmittel- und Getränkebetrieb zu optimieren und den Reinigungsendpunkt zu ermitteln?

- Reinigungszeit reduzieren

- Reduzierung der Jobwechselzeit

- Besseres Management von Materialien und Chemikalien, die dann mit weniger Abfall recycelt / entsorgt / zurückgewonnen werden müssen

- Reduzierung des Energie- und Wasserverbrauchs

Moderne CIP-Anlagen, ausgestattet mit Rheonics Sensoren und Automatisierungssoftware ermöglichen einen einfachen Einblick in alle Aspekte des Prozesses. Diese Rückverfolgbarkeit des Systems bietet eine Reihe von Vorteilen:

- Bediener können jeden CIP-Vorgang überprüfen, um zu überprüfen, ob er ordnungsgemäß funktioniert hat – Echtzeitüberwachungoring des Anfangs-, Zwischen- und Endzustands der Leitung

- Die Diagnose ist einfach durchzuführen und liefert detaillierte Informationen zu jedem Element des Reinigungszyklus

- Fehler und Probleme können schnell hervorgehoben und behoben werden

- Werksleiter können detaillierte Betriebsberichte erstellen

- Die Berichterstattung über die Ernährungssicherheit an die Aufsichtsbehörden ist einfach zusammenzustellen und umfassender

Kontinuierliche Forschung und enge Zusammenarbeit mit Kunden geben uns ein tieferes und umfassenderes Wissen über Fragen der Lebensmittelsicherheit, das von der Lebensmittelverarbeitung über das Abfüllen und Verpacken reicht. Wir ermöglichen unseren Kunden, von diesem Wissen und dieser Erfahrung durch validierte Produktionslösungen zu profitieren.

Was ist KVP? Optimierung von CIP-Systemen (Clean In Place) mit Inline-Viskositäts- und Dichtemessungen

Was ist KVP? In KVP-Systemen erfolgt die Reinigung ohne Demontage des Systems. CIP bezieht sich auf alle mechanischen und chemischen Systeme, die zur Vorbereitung von Geräten für die Lebensmittelverarbeitung erforderlich sind, entweder nach einem Verarbeitungslauf, der normale…

| Titel | Beschreibung | Link | Dateikategorie | Produkte | document_categories_hfilter |

|---|---|---|---|---|---|

| Zeichnungen – SRD – EHEDG | SRD – EHEDG (European Hygienic Engineering and Design Group) zertifizierte Varianten | Zeichnungen | SRD | Zeichnungen | |

| Zeichnungen – SRV – EHEDG | SRV – EHEDG (European Hygienic Engineering and Design Group) zertifizierte Varianten | Zeichnungen | SRV | Zeichnungen |

Rheonics Dichtemessgeräte und Viskositätsmessgeräte sind als Sonden und Durchflusssysteme für den Einbau in Tanks, Prozessleitungen und Reaktoren erhältlich. Alle Rheonics Die Produkte sind so konzipiert, dass sie härtesten Prozessumgebungen, hohen Temperaturen, starken Stößen, Vibrationen, Schleifmitteln und Chemikalien standhalten.