Wettbewerbsanalyse von Rheonics Viskosimeter, Dichtemessgeräte und HPHT-Dichte- und Viskositätsmessgeräte, die auf der Vibrationssensortechnologie basieren.

Rheonics Sensoren verwenden patentierte ausgeglichene Torsionsresonatoren.

Temperatur, Druck und externe Vibrationen stellen die größten Herausforderungen für eine genaue und wiederholbare Dichte- und Viskositätsmessung dar. Rheonics Ausgeglichene Torsionsresonatoren zusammen mit proprietärer Elektronik und Algorithmen der 3. Generation machen unsere Sensoren auch unter härtesten Betriebsbedingungen präzise, zuverlässig und wiederholbar.

- Hochstabile Resonatoren, die auf mehr als 30 Jahren Erfahrung in den Bereichen Materialien, Schwingungsdynamik und Modellierung von Fluid-Resonator-Wechselwirkungen basieren und zu den robustesten, wiederholbarsten und genauesten Sensoren der Branche zählen.

- Ausgereifte, patentierte Elektronik der 3rd-Generation zur Ansteuerung unserer Sensoren und Auswertung ihrer Reaktion. Hervorragende Elektronik kombiniert mit einem umfassenden Rechenmodell machen unsere Auswerteeinheiten zu den schnellsten und genauesten der Branche.

Im Herzen von jedem Rheonics Sensor ist ein Resonator. Rheonics Sensoren sind immer auf die Flüssigkeiten abgestimmt, die sie messen!

Der Resonator schwingt in der Flüssigkeit; Die Flüssigkeit beeinflusst die Schwingungen des Resonators. Indem wir die Wirkung auf den Resonator messen, können wir die Dichte und Viskosität des Fluids bestimmen.

Der Torsionsvorteil

Viele Arten von Fluidsensoren verwenden seitliche Vibrationen. Vibrierende Drahtviskosimeter sind beispielsweise auf die Verschiebung des Drahts senkrecht zu seiner Längsachse angewiesen. Biegestimmgabelresonatoren haben zwei Zinken, die als freitragende Träger schwingen und sich senkrecht zur Symmetrieebene der Stimmgabel bewegen.

Seitlich vibrierende Sensoren sind im Allgemeinen schwerer von den Strukturen zu isolieren, in denen sie montiert sind. Montagekräfte, die Masse der Montagestrukturen und sogar die Temperatur können das Verhalten der Resonatoren auf unvorhersehbare Weise beeinflussen und somit die Wiederholbarkeit von Messungen beeinflussen.

Rheonics Sensoren vibrieren in Torsion. Ihre aktiven Elemente drehen sich um ihre eigene Achse, anstatt seitlich zu vibrieren. Torsionssensoren lassen sich leichter von den Strukturen isolieren, in denen sie montiert sind. Sie werden auch weniger durch Umgebungsvibrationen gestört als laterale Resonatoren

Vergleich der Inline-Prozessviskosimeter

| Torsional ausgeglichenes Resonatorviskosimeter (Rheonics SRV) | Stimmgabelviskosimeter | Schwingungsviskosimeter | Unausgeglichene Torsionsviskosimeter | |

|---|---|---|---|---|

| Viskositätsbereich | 0.3 - 50,000 mPa · s | 0.5 - 1000 mPa · s | 1 - 25 mPa · s und 1 - 50 mPa · s | 1 - 5000 mPa.s (einige behaupten höher) |

| Viskosität Genauigkeit | 1% der tatsächlichen | 0.2 cP oder 10% des Skalenendwerts | 2% der tatsächlichen mit min. 0.5 mPa · s | 5-10% der tatsächlichen |

| Wiederholbarkeit der Viskosität | innerhalb von 0.5% | innerhalb von 0.5% | Keine Daten. | Behauptet innerhalb von 1% (Kundenfeedback deutet auf schlechteres Verhalten hin) |

| Fließrate | Kein Einfluss. | Installiert in einer Aussparung im Rohr. | Kein Einfluss. | Kein Einfluss. |

| Fluid-Typ (Newton / Nicht-Newton) | Newtonian & Nicht-Newtonian Stabil, wiederholbar in nicht-Newtonschen Flüssigkeiten | Keine Daten zu nicht-Newtonschen Flüssigkeiten. Geringe Verwendung in anderen Viskositätsanwendungen. | Keine Daten zu nicht-Newtonschen Flüssigkeiten. Keine Daten zu anderen Anwendungen als Schiffskraftstoff. | Anwendungshinweise und Kundendaten sind für die Verwendung in nicht-Newtonschen Flüssigkeiten vorhanden. |

| Druckrate | 0 bar (3000 bis 200 psi). 2.5-facher Sicherheitsfaktor. | 0 bar (3000 bis 200 psi). 1.5-facher Sicherheitsfaktor. | 15-Leiste | 50 bar |

| Druckeinfluss | Voll entschädigt. Keine Kalibrierung erforderlich. | Signifikant, nicht kompensiert. | Nicht kompensiert. | Nicht kompensiert. |

| Temperaturbewertung Temperaturkalibrierung | -40 bis 200 ° C // 0.1 ° C thermische Stabilität. Kleine Masse des Sensors. Isotherme Bedingungen ermöglichen eine hervorragende Viskositätsgenauigkeit. Kein Unterschied zwischen Fabrik- und Feldbedingungen. | -50 Um ° C 200 Kein eingebauter Temperatursensor. Stabilität unter 1 ° C. Riesige Sensormasse. Benötigt externe Temperatureingabe. | Max. 180 ° C. 1 ° C Stabilität. Große Masse des Sensors. Zur Überwachung der Viskosität von Schiffskraftstoffenoring, entspricht den Spezifikationen. Für andere Anwendungen nicht geeignet. | Typisch 150 ° C. Stabilität bei niedrigen Temperaturen. Eine sich schnell ändernde Flüssigkeitstemperatur führt zu hohen Messfehlern. Keine nebeneinander liegende Temperatur. Sensor. |

| Installationsanforderung Instrumentengröße | Benötigt einen 3/4 ”Instrumentenanschluss für jeden Rohrdurchmesser. Kleinster Inline-Prozessviskosimetersensor auf dem Markt (1 "x 3") | Benötigt ein genau definiertes Durchflussregime. Benötigt einen großen Adapter. Groß (2 "x 10") | Anfällig für Rohrgeräusche und äußere Vibrationen. Groß (2 "x 8") und schwer (1 kg) | Verschiedene Halterungen erhältlich. Große Größe. |

| Preis | $ | $ | $ | $ - $$ |

| Installationskosten | 0 bis niedrig $ | High | High | Mittel bis hoch |

| Wartung | Null | Beschichtungsfehler und Ablagerungen auf dem Sensor. | Beschichtungsfehler und Ablagerungen | Häufige Kalibrierung und Wartung. |

| Lebenszeitkosten für den Kunden | $ | $ $ $ | $ $ $ | $ $ $ |

| Typische Prozessprobleme | Ablagerungen auf dem Sensor. | Signifikanter Wandeffekt, erfordert spezielle Adapter für jede Strömungsbedingung. Nicht für andere Viskositätsanwendungen geeignet. | Ein Trick, der auf die Überwachung der Kraftstoffviskosität abzieltoring. Nicht für andere Viskositätsmessgeräte geeignetoring Anwendungen aufgrund begrenzter Reichweite und Genauigkeit. | Große Abmessungen verursachen Temperaturschwankungen, die zu hohen Messfehlern führen. Erfordert aufgrund der unterschiedlichen Instrumente einen erheblichen Prozesseinsatz. |

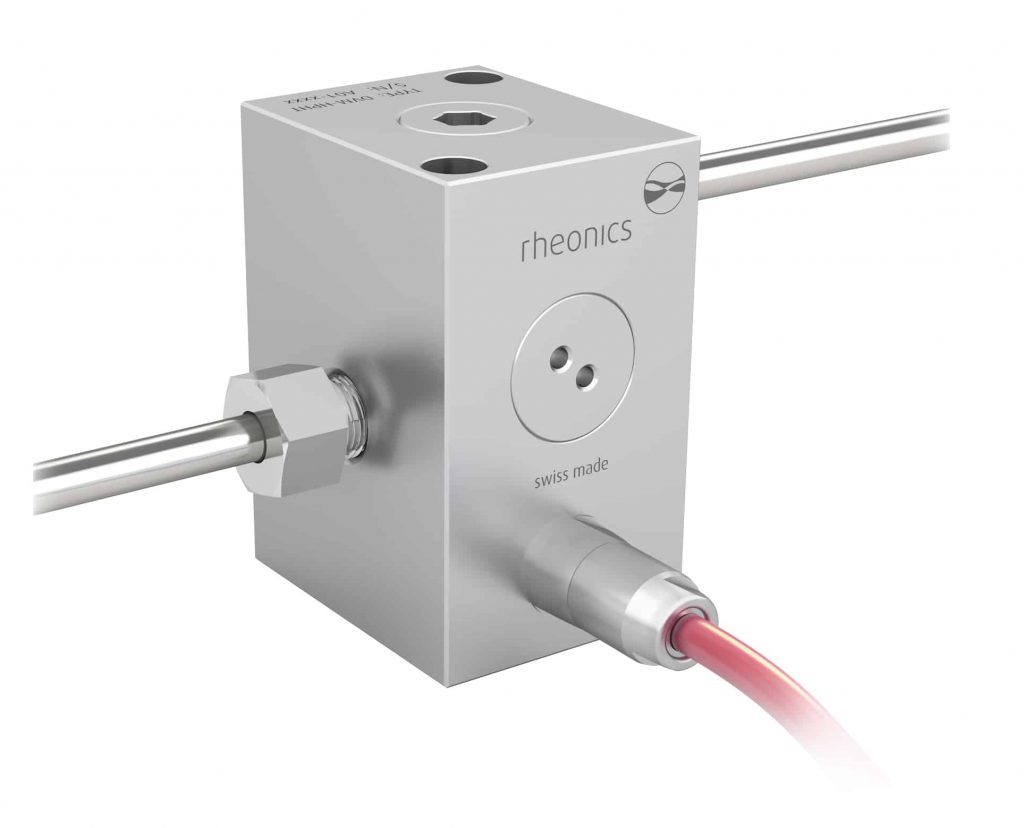

Rheonics Inline-Prozessviskosimeter - SRV

Vergleich der Inline-Prozessdichtemessgeräte

| Torsionsausgeglichene Resonatordichte (Rheonics DVP) | Stimmgabeldichte | Coriolis-Durchflussmesser: Dichte | Vibrationsrohre | |

|---|---|---|---|---|

| Dichtebereich | 0 - 3 g / cm³ | 0 - 3 g / cm³ | 0 - 3 g / cm³ | 0 - 3 g / cm³ |

| Dichtegenauigkeit | 0.001 g / cc (0.0001 g / cm³ und besser nachgewiesen) | 0.001 g / cc (0.0001 g / cm³ für definierte Bedingungen) | 0.001 g / cc (0.0001 g / cm³ für definierte Bedingungen) | 0.001 g / cc (0.0001 g / cm³ für beste Bedingungen) |

| Viskositätsbewertung Viskositätseinfluss | Bis zu 300 cP Misst gleichzeitig die fluiddynamische Viskosität. Durchgehend Genauigkeit von 0.001 g / cm³. | Bis zu 50 cP Flüssigkeiten mit höherer Viskosität (bis zu 200 cP) haben einen größeren Fehler von 0.004 g / cm³. | Die Dichtemessung sollte nicht beeinflusst werden. Die Kalibrierungskonstanten des Coriolis-Messgeräts ändern sich für hochviskose Flüssigkeiten. | Muss für jede Viskositätsflüssigkeit kalibriert werden. Signifikanter Viskositätseinfluss, kann ohne Neukalibrierung keine Dichtegenauigkeit erreichen. |

| Druckrate Druckeinfluss | 0 bar (15,000 bis 1000 psi) Voll entschädigt. Keine Kalibrierung erforderlich. | 0 bar (3000 bis 200 psi) Signifikant, nicht kompensiert. | 0 bar (1400 bis 100 psi), speziell 6000 bar (400 psi) Wesentlich, muss kompensiert werden. | 0 bar (750 bis 50 psi) Behauptete keinen Einfluss. |

| Temperaturbewertung Temperaturänderungen | -40 bis 200 ° C 0.1 ° C Stabilität. Kleine Masse des Sensors. Isotherme Bedingungen ermöglichen eine hervorragende Dichtegenauigkeit. Kein Unterschied zwischen Fabrik- und Feldbedingungen. | -50 bis 200 ° C Kein eingebauter Temperatursensor. Stabilität unter 1 ° C. Riesige Sensormasse. Benötigt externe Temperaturmessung. | Standard bis 60 ° C, HT-Version bis 350 ° C. 1 ° C Stabilität. Große Masse des Sensors. Signifikanter Einfluss auf die Dichtemessung. Entspricht den Werksbedingungen den Spezifikationen. Ansonsten weitaus schlimmer. | Max. 150 ° C. 0.1 ° C Stabilität. Sensorrohr in Isolierung eingewickelt und mit geregelten Heizungen. Eine sich schnell ändernde Flüssigkeitstemperatur führt zu hohen Messfehlern. |

| Durchflussbedingung Installationsanforderung Größe | Statisch oder fließend. Kein Einfluss der Durchflussmenge. Benötigt einen 1-Zoll-Instrumentenanschluss für jeden Rohrdurchmesser. Kleinster Inline-Prozessdichtesensor auf dem Markt (1 "x 2.5") | Benötigt ein genau definiertes Durchflussregime. Benötigt einen großen Adapter für jeden Rohrdurchmesser. Groß (2 "x 10") | Fluss bewegen. Die Dichte kann statisch gemessen werden. Anfällig für Rohrgeräusche und äußere Vibrationen. Benötigen Sie eine komplexe anwendungsspezifische Installation. Riesige Größe - hängt vom Rohrdurchmesser ab. | Statisch oder fließend (benötigt Durchflussinformationen zur Kompensation) Nicht geeignet für den Durchfluss bei großen Rohrdurchmessern. Groß (10 "x 20"). |

| Preis | $ | $ | $ - $$$$ | $$ - $$$ |

| Installationskosten | 0 bis niedrig $ | Medium | Hoch, brauche gerade Rohr stromaufwärts / stromabwärts | Medium |

| Wartung | Null | Beschichtungsfehler und Ablagerungen auf dem Sensor. | Regelmäßige Kalibrierung erforderlich | Häufige Kalibrierung und Wartung. |

| Lebenszeitkosten für den Kunden | $ | $ $ $ | $ $ $ $ $ $ | $ $ $ $ $ |

| Schwäche | Große Feststoffe können sich zwischen dem Sensorelement festsetzen. Mangel an integrierter Elektronik. | Riesiger Wandeffekt, erfordert spezielle Adapter für jede Strömungsbedingung. | Verursacht Druckabfall. Niedrige Strömungsgeschwindigkeit, Wirbel. Feststoffgehalt in Flüssigkeit und eingeschlossenem Gas. | Hoher Druckabfall Hoher Durchfluss Benötigt Bypass-Leitung |

Rheonics Inline-Prozessdichtemessgeräte – SRD und DVP

HPHT-Dichte-Viskositäts-Vergleich

| Torsional ausgeglichener Resonator (Rheonics DVM) | Elektromagnetisch bewegter Kolben | Vibrationsrohrdichte | Kapillarröhrchen | |

|---|---|---|---|---|

| Dichtebereich | 0 - 3 g / cm³ | Kann nicht messen. | 0 - 3 g / cm³ | Kann nicht messen. |

| Dichtegenauigkeit | 0.001 g / cc | - | 0.0001 g / cc | - |

| Reproduzierbarkeit | (0.0001 g / cm³ und besser nachgewiesen) | - | (0.00001 g / cm³ für definierte Bedingungen) | - |

| Viskositätsbereich | 0.2 zu 300 cP | 0.02 bis 10,000 cP (benötigt 6 Kolben) | Kann nicht messen. Muss kalibriert werden, um die Flüssigkeitsviskosität auszugleichen. | 0.02 bis 10,000 cP mit mehreren Kapillaren. |

| Viskosität Genauigkeit | 1% der tatsächlichen | 1% des Skalenendwerts | - | Hängt von der Genauigkeit des Zeitnehmers ab. |

| Reproduzierbarkeit | 0.5% des Lesens | 0.8% des Lesens | - | Hängt von der Genauigkeit des Zeitnehmers ab. |

| Druckrate Druckeinfluss | 0 bar (30,000 bis 2000 psi) Vollständig kompensiert, keine Kalibrierung erforderlich. | 0 bar (15,000 bis 1000 psi) Signifikant, vom Benutzer kalibriert. | 0 bar (1400 bis 100 psi), speziell 6000 bar (400 psi) Wesentlich, muss kompensiert werden. | Bis zu 15,000 psi |

| Temperaturbewertung Temperaturkalibrierung | -40 bis 200 ° C Integrierter Temperatursensor im Durchfluss. Kleine Masse des Sensors. Isotherme Bedingungen ermöglichen eine hervorragende Genauigkeit. | Max. 190 ° C. Eine große Masse an Sensoren benötigt lange Zeit, um isotherme Bedingungen zu erreichen. Benötigt 40 Minuten oder mehr für die Messung. | Max. 150 ° C. Große Masse des Sensors. Signifikanter Einfluss auf die Dichtemessung. Entspricht den Werksbedingungen den Spezifikationen. Ansonsten weitaus schlimmer. | Max. 200 ° C. Kapillarröhrchen im Ofen oder Bad. Nicht leicht zu reinigen und zu füllen. Benötigt lange Zeit, um stabile thermische Bedingungen zu erreichen. |

| Durchflussbedingung Installationsanforderung Größe | Statisch oder fließend. Kein Einfluss der Durchflussmenge. Kleine Größe (1.5 "x 2" x 1.5 "). Einfache Integration in PVT- und Core-Flood-Test-Setups. | Statisch oder fließend (mit Adapter und Ventilen). Integration in PVT- oder Kernflutöfen nicht möglich. Im Allgemeinen eigenständig verwendet. | Statisch oder fließend. Anfällig für Pumpengeräusche und externe Vibrationen. Einfach in PVT-Ofen zu integrieren. | Statisch. Integration in PVT-Ofen nicht möglich. Wird als eigenständiges Instrument verwendet. |

| Preis | $$ | $ $ $ | $$ - $$$ | $ - $$ |

| Installationskosten | 0 bis niedrig $ | Mittleres $$ | Mittleres $$ | Mittleres $$ |

| Wartung | Keine erforderlich. | Benötigt umfangreiche Aufräumarbeiten. | Regelmäßige Kalibrierung erforderlich. | Häufige Kalibrierung und Wartung. |

| Lebenszeitkosten für den Kunden | $$ | $ $ $ $ $ | $ $ $ $ $ $ | $ $ $ $ |

| Typische Messprobleme | Niedrige Viskositäten unter 0.2 cP sind messbar, aber derzeit nicht kalibriert. | Schwer in eine Flussschleife zu integrieren. Druck führt zu einem hohen Fehler. Benötigt umfangreiche Kalibrierung. | Fehlende Viskositätsmessung. Muss mit Referenzflüssigkeit unter Testdruck mit ähnlicher Viskosität wie die Probenflüssigkeit neu kalibriert werden. | Manuelle Messungen. Kein Durchfluss. Keine Dichtemessung. |

HPHT-Dichte-Viskosität - DVM

Unabhängig davon, ob Sie Seife herstellen oder PVT-Analysen Ölproben durchführen, eine unserer Sensorfamilien entspricht Ihren Anforderungen.