Was ist KVP? Optimierung von CIP-Systemen (Clean In Place) mit Inline-Viskositäts- und Dichtemessungen

Was ist KVP?

In KVP-Systemen erfolgt die Reinigung ohne Demontage des Systems. CIP bezieht sich auf alle mechanischen und chemischen Systeme, die zur Vorbereitung von Geräten für die Lebensmittelverarbeitung erforderlich sind, entweder nach einem Verarbeitungslauf, bei dem normale Verschmutzungen aufgetreten sind, oder beim Umschalten einer Verarbeitungslinie von einem Rezept auf ein anderes.

„Die Reinigung kompletter Teile von Anlagen- oder Rohrleitungskreisläufen ohne Demontage oder Öffnen der Ausrüstung und mit wenig oder keiner manuellen Beteiligung des Bedieners. Der Prozess beinhaltet das Spritzen oder Sprühen von Oberflächen oder das Zirkulieren von Reinigungslösungen durch die Anlage unter Bedingungen erhöhter Turbulenzen und Strömungsgeschwindigkeit. “

KVP für pharmazeutische Pflanzen (Quelle - GEA)

Ein CIP-System besteht typischerweise aus Behältern zur Vorbereitung und Lagerung von Reinigungschemikalien, Pumpen und Ventilen für die Zirkulation der CIP-Chemikalien in der gesamten Anlage, Instrumenten zur Überwachung des Reinigungsprozesses und Behältern zur Rückgewinnung der Chemikalien.

Warum ist KVP wichtig?

KVP ist eine wichtige Komponente zur Gewährleistung der Lebensmittelsicherheit in Lebensmittelverarbeitungsbetrieben. Durch eine erfolgreiche Reinigung zwischen den Produktionsläufen werden potenzielle Kontaminationen und Produkte vermieden, die nicht den Qualitätsstandards entsprechen. Die korrekte Durchführung des KVP - vom Entwurf bis zur Validierung - gewährleistet sichere Barrieren zwischen Lebensmittel- und Reinigungschemikalien. Aus Sicht der Lebensmittelverarbeitung ist jede Reinigungszeit eine Ausfallzeit - die Ausrüstung ist nicht produktiv. Die Reinigung muss auch sicher durchgeführt werden, da es sich um sehr starke Chemikalien handelt, die für Menschen und Geräte schädlich sein können. Schließlich sollte es mit den geringsten Auswirkungen auf die Umwelt durchgeführt werden, indem minimale Mengen an Wasser und Reinigungsmitteln verwendet werden und die Wiederverwendung von Ressourcen maximiert wird.

Die Lebensmittelindustrie - ob Milch, Käse, Joghurtgetränke oder Béarnaise-Sauce - profitiert immens von fortschrittlicher Technologie, die die Verarbeitung steuern und die Lebensmittelqualität schützen kann, von Rohstoffen bis hin zu Verpackungen.

Zu den wichtigsten zählt die Notwendigkeit, Ihre Anlagen und Geräte so zu reinigen und zu desinfizieren, dass Lebensmittel frei von physischen, allergenen, chemischen und mikrobiologischen Gefahren hergestellt werden können. Darüber hinaus ist es wichtig zu verstehen, warum eine Lebensmittelpflanze gereinigt werden muss. Die Gründe sind:

- Reduzierung der Risiken durch Lebensmittelgefahren - Lebensmittelvergiftung und Fremdkörperkontamination

- Einhaltung lokaler und internationaler Gesetze

- Um bestimmte Kundenanforderungen zu erfüllen, z. B. Tesco

- Um die Anforderungen der globalen Standards für Lebensmittelsicherheit (GFSI) zu erfüllen

- Aufrechterhaltung positiver Audit- und Inspektionsergebnisse

- Um maximale Anlagenproduktivität zu ermöglichen

- Ein hygienisches visuelles Bild präsentieren

- Förderung sicherer Arbeitsbedingungen für Mitarbeiter, Auftragnehmer und Besucher

- Zur Aufrechterhaltung der Haltbarkeit des Produkts

- Um Schädlingsbefall zu vermeiden

Reinigung ist eine Notwendigkeit in der gesamten Lebensmittelproduktion. Ein gutes CIP-System hilft, Kosten zu senken und Ausfallzeiten für die Reinigung zu reduzieren.

Butterproduktionslinie (Quelle - GEA)

Reinigung als Teil der Produktion

Hersteller möchten jederzeit die Lebensmittelsicherheit gewährleisten und gleichzeitig die Ausfallzeiten für KVP auf ein Minimum beschränken. Dies hat zu einem strukturierten Reinigungsansatz als Teil der Produktion und nicht zu einer Unterbrechung und getrennt von der Produktion geführt. Die Reinigungsprinzipien hängen von der Art des hergestellten Lebensmittels und seinen Eigenschaften ab. Beispielsweise sind für Milchprodukte geeignete Reinigungsmethoden möglicherweise nicht für Fruchtsaftprodukte geeignet. Eine Möglichkeit zur Verbesserung der Reinigungseffizienz besteht darin, strukturierte Richtlinien und Verfahren zu implementieren, die die Kontrolle des Herstellers über die Reinigungsparameter verbessern. Die Reinigung gemäß Zeitplänen und definierten Richtlinien sichert die Lebensmittelsicherheit und Produktqualität.

Risiken ineffizienter und ineffektiver KVP-Systeme

Lebensmittelsicherheit und Rechtsstreitigkeiten

Häufige Fälle von Katastrophen im Bereich der Lebensmittelsicherheit auf der ganzen Welt werden häufig durch einfache Fehler oder fehlerhafte Prozesse in einer Lebensmittel- oder Getränkefabrik verursacht, die für diejenigen, die kontaminierte Produkte konsumieren, zu Krankheit, Verletzung und sogar zum Tod führen. Zusätzlich zur menschlichen Tragödie führen diese Kontaminationsvorfälle zu Kosten für Produktrückrufe, Vertrauensverlust in die Marke eines Unternehmens und letztendlich zu Umsatzverlusten. Das Ergebnis einer unsachgemäßen Reinigung ist für eine Anlage unter Verstoß gegen die Sicherheitsbestimmungen der Lebensmittel- und Getränkeindustrie kostspielig.

Produktionsausfallzeiten

Lebensmittel- und Getränkeunternehmen sind ständig bestrebt, die Betriebsausgaben und den Abfall zu senken, um die Produktionskosten zu senken, ohne die Produktqualität zu beeinträchtigen. Wenn jedoch ein CIP-Prozess in Betrieb ist, wird die Produktionsverfügbarkeit gestoppt. Dies wirkt sich auf die Rentabilität aus. Infolgedessen manifestieren sich zwei Tendenzen, die beide für das Geschäft negativ sind:

- Wenn ein Problem auftritt, gibt es eine natürliche Reaktion, um zu vermeiden, die Grundursache des Problems zu suchen. Ein solcher Eingriff könnte noch zeitaufwändigere Wartungsarbeiten erfordern.

- Da das Risiko einer Kontamination bei den meisten Betreibern im Vordergrund steht, besteht die Tendenz des KVP-Betreibers, mit einer längeren Reinigungszeit zu überkompensieren.

Glücklicherweise lindern neue KVP-Technologien die oben genannten Probleme aufgrund erheblicher Effizienzverbesserungen:

- Eine fortschrittlichere KVP-Automatisierung ermöglicht eine drastische Verkürzung der Fehlerbehebungszeit im Falle eines Problems, wodurch die einst stundenlange Durchführung in Minuten der Diagnose verkürzt wird.

- Ein optimierter CIP-Prozess kann die Reinigungszeiten erheblich verkürzen.

Hoher Energie- und Wasserverbrauch

Die Effizienzverbesserung konzentriert sich nicht nur auf die Reduzierung der Zykluszeit sowie des Energie-, Wasser- und Chemikalienverbrauchs. Bestehende Clean-in-Place-Prozesse (CIP) sind zeitintensiv und verschwenden große Mengen an Energie, Wasser und Chemikalien. Neue Innovationen in der KVP-Technologie ermöglichen es den Anlagenbetreibern, die Kosten auf umweltfreundliche Weise zu senken und gleichzeitig die gesetzlichen Sicherheitsstandards einzuhalten.

Abfülllinie für Milchprodukte (Quelle - GEA)

Optimierungsstrategie

Obwohl die Anforderungen der einzelnen Lebensmittel- und Getränkeverarbeitungsbetriebe unterschiedlich sind und die Details variieren, hat die Erfahrung gezeigt, dass der erfolgreichste Ansatz für KVP auf diesen Säulen basiert:

- Effektives und effizientes Design

- Energieeffizienz

- Automatisierungsoptimierung

Effektives und effizientes Design

Durch die Einführung kleinerer, dezentraler KVP-Systeme in der Anlage können Effizienzgewinne erzielt werden. Dieser Ansatz reduziert die Energiemenge, die erforderlich ist, um erhitzte Chemikalien durch lange Rohre zu entfernten Ecken der Produktionsanlage zu transportieren. Die kürzeren Abstände für die Abgabe von Reinigungsmitteln sparen Wasser, Energie und Zeit.

Energieeffizienz

Bis zu 30% Energieeinsparung können erzielt werden, indem ineffiziente, veraltete Gerätekomponenten, die Strom verschwenden, verbessert und verschwenderische Geschäftsprozesse geändert werden. Beispiele hierfür sind die Einführung von Frequenzumrichtern anstelle von Laufwerken mit fester Drehzahl, damit der Bediener die Durchflussrate innerhalb der Rezeptparameter angeben kann. Auf der Prozessseite können Anpassungen vorgenommen werden, indem die Spülzeit besser auf das Spülvolumen abgestimmt wird.

Automatisierungsoptimierung

Die Implementierung einer produktionsangepassten Reinigung durch fortschrittliche Automatisierungssysteme, die die Reinigungsprozesse automatisch an die über Sensoren und Monitore zurückgegebenen Informationen anpassen, verbessert die Reinigungsergebnisse, reduziert Ausfallzeiten und gewährleistet die Lebensmittelsicherheit. Die fortschrittlichsten Reinigungssysteme überwachen kontinuierlich die Produktionsparameter und zeigen den KVP-Bedarf an.

Steuerungen, Sensoren und Alarme sind alles Elemente der Automatisierung, mit denen Dashboards implementiert und Key Performance Indicators (KPIs) festgelegt werden können. Die Automatisierung verbessert die Qualität der verfügbaren Informationen und ermöglicht eine genauere Kontrolle der verschiedenen Teile des Reinigungsprozesses (z. B. Erstellung von Parametern für das Öffnen und Schließen von Ventilen und den Pumpenbetrieb). Es ist wichtig, dass die Automatisierungsarchitektur offen ist. Dadurch kann die CIP-Verarbeitungsausrüstung mit anderen Prozessausrüstung wie Tanks oder Pasteurisierern kommunizieren. Die integrierte Funktion zur Statusprüfung optimiert die Effizienz des Vorgangs.

Rheonics Viskositäts- und Dichtesensoren sind CIP-kompatibel und verleihen CIP-Systemen erweiterte „Intelligenz“.

Die Viskosität ist eine Eigenschaft, die auf molekularer Ebene beeinflusst wird und eine enorme Menge an Informationen über die Prozessflüssigkeit enthält, die jedoch mit vorhandenen Instrumenten nur schwer zuverlässig quantifiziert werden kann.

Hauptvorteile mit Rheonics Viskositäts- und Dichtesensoren im Hinblick auf die Anforderungen des Clean In Place Systems:

- Rheonics Die Sensoren sind CIP-fähig und erfüllen die Anforderungen an das hygienische Design von Verarbeitungsgeräten. Rheonics SRV und SRD sind verfügbar in tri-clamp und DIN 11851-Anschlüsse sowie kundenspezifische Prozessanschlüsse. Sowohl SRV als auch SRD entsprechen den Food Contact Compliance-Anforderungen gemäß den US-amerikanischen FDA- und EU-Vorschriften.

- Überwachen, optimieren Sie den CIP-Prozess und erkennen Sie Reinigungsendpunkte. SRV (und SRD) überwacht die Reinigung der Flüssigkeitsleitungen per Monitoring die Viskosität (und Dichte) des Reinigers/Lösungsmittels während der Reinigungsphase. Kleinere Rückstände oder Verunreinigungen werden vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung sauber/zweckmäßig ist. Alternativ liefern SRV (und SRD) Informationen an das automatisierte Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Lebensmittelproduktionsanlagen sicherzustellen.

- Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten. Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

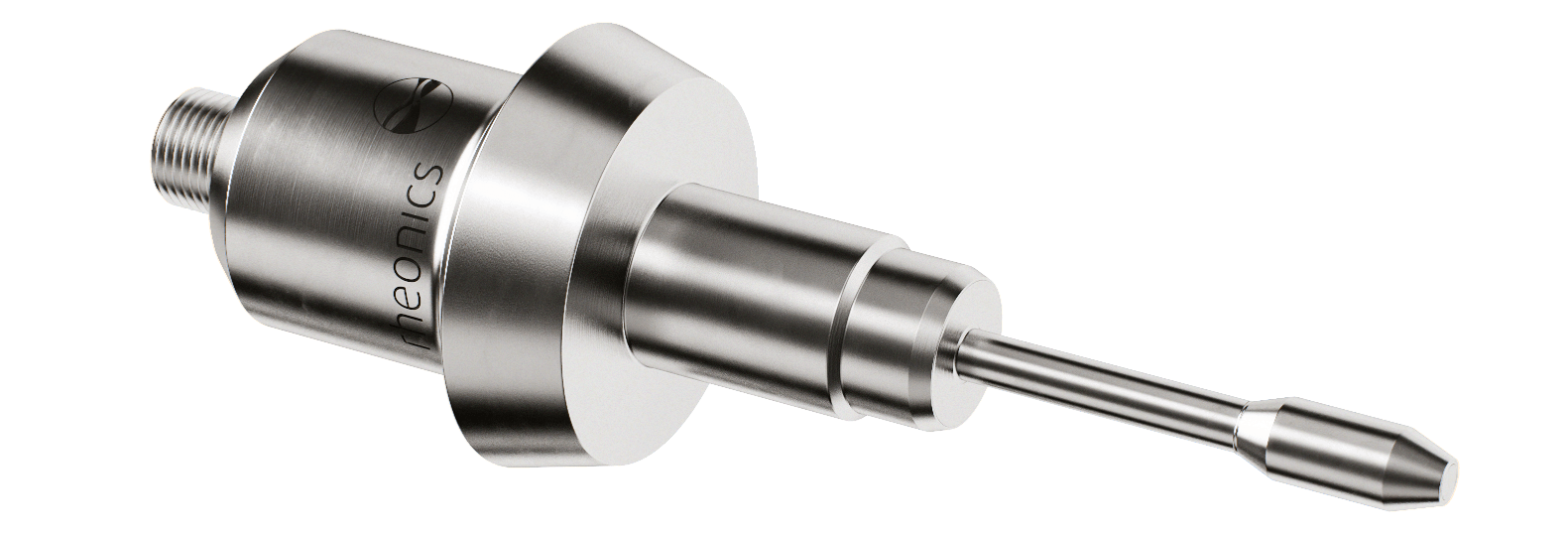

SRV – Inline-Viskosimeter (DIN 11851 & Tri-clamp Verbindungen für die Lebensmittel- und Pharmaindustrie)

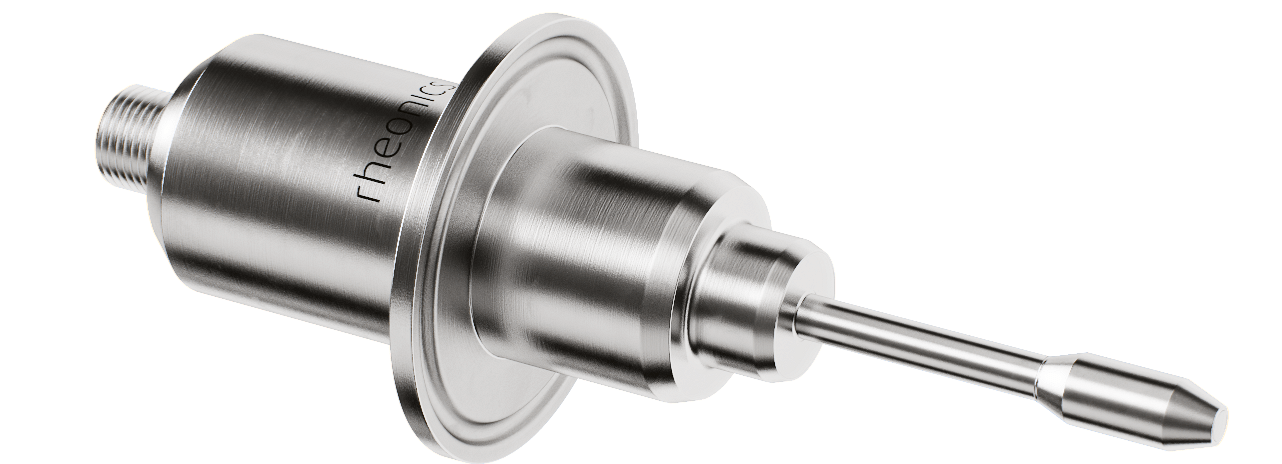

SRD – Inline-Dichte- und Viskositätsmessgerät (DIN 11851 & Tri-clamp Verbindungen für die Lebensmittel- und Pharmaindustrie)

Warum ist es wichtig, die KVP-Prozesse im Lebensmittel- und Getränkebetrieb zu optimieren und den Reinigungsendpunkt zu ermitteln?

- Reinigungszeit reduzieren

- Reduzierung der Jobwechselzeit

- Besseres Management von Materialien und Chemikalien, die dann mit weniger Abfall recycelt / entsorgt / zurückgewonnen werden müssen

- Reduzierung des Energie- und Wasserverbrauchs

Moderne CIP-Anlagen, ausgestattet mit Rheonics Sensoren und Automatisierungssoftware ermöglichen einen einfachen Einblick in alle Aspekte des Prozesses. Diese Rückverfolgbarkeit des Systems bietet eine Reihe von Vorteilen:

- Bediener können jeden CIP-Vorgang überprüfen, um zu überprüfen, ob er ordnungsgemäß funktioniert hat – Echtzeitüberwachungoring des Anfangs-, Zwischen- und Endzustands der Leitung

- Die Diagnose ist einfach durchzuführen und liefert detaillierte Informationen zu jedem Element des Reinigungszyklus

- Fehler und Probleme können schnell hervorgehoben und behoben werden

- Werksleiter können detaillierte Betriebsberichte erstellen

- Die Berichterstattung über die Ernährungssicherheit an die Aufsichtsbehörden ist einfach zusammenzustellen und umfassender

Kontinuierliche Forschung und enge Zusammenarbeit mit Kunden geben uns ein tieferes und umfassenderes Wissen über Fragen der Lebensmittelsicherheit, das von der Lebensmittelverarbeitung über das Abfüllen und Verpacken reicht. Wir ermöglichen unseren Kunden, von diesem Wissen und dieser Erfahrung durch validierte Produktionslösungen zu profitieren.

References:

- HANDBUCH - Reinigung an Ort und Stelle - Ein Leitfaden zur Reinigungstechnologie in der LebensmittelindustrieVon Tetra Pak.

- WHITEPAPER - Optimieren von CIP-Prozessen (Clean-in-Place) im Lebensmittel- und Getränkebetrieb, von Benjamin Jude und Eric Lemaire (Schneider Electric)

- GEA CIP / SIP-Lösungen - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics Dichtemessgeräte und Viskositätsmessgeräte sind als Sonden und Durchflusssysteme für den Einbau in Tanks, Prozessleitungen und Reaktoren erhältlich. Alle Rheonics Die Produkte sind so konzipiert, dass sie härtesten Prozessumgebungen, hohen Temperaturen, starken Stößen, Vibrationen, Schleifmitteln und Chemikalien standhalten.