Was sind Gelierung und Aushärtung? Topfzeit, Aushärtungs- und Gelierzeit, Lebensdauer: Wie wichtig ist die Viskosität?

Was ist Gelierung?

Gelierung / Gelübergang ist die Bildung eines Gels aus einem System mit Polymeren. Verzweigte Polymere können Verbindungen zwischen den Ketten bilden, die zu zunehmend größeren Polymeren führen. An diesem Punkt der Reaktion, der als Gelpunkt definiert ist, verliert das System an Fließfähigkeit und die Viskosität wird sehr groß.

Gelierung ist der Prozess der Bildung von Gel aus Sol. Sole werden entweder durch Züchten von Nanopartikeln in der Flüssigkeit oder durch Dispergieren der Nanopartikel in der Flüssigkeit hergestellt. Gel ist ein feststoffartiges Material, in dem ein festes Netzwerk miteinander verbundener Nanostrukturen besteht, die das gesamte Volumen eines flüssigen Mediums umfassen. Ein Sol kann zu einem Gel werden, wenn sich die dispergierten Nanopartikel zu einem Netzwerk verbinden, das die Flüssigkeit ausdehnt.

Gel ist ein nichtflüssiges kolloidales Netzwerk oder Polymernetzwerk, das durch eine Flüssigkeit über sein gesamtes Volumen expandiert wird. Ein Gel hat eine endliche, meist eher kleine Streckgrenze.

Gelierungsüberwachungoring

Prozesse wie die Gelierung können unter gewünschten Bedingungen in Echtzeit verfolgt werden und die Proben können geeigneten chemischen und physikalischen Reizen ausgesetzt werden.

Bei der Entwicklung wird die Gelierung überwachtoring ermöglicht es Forschern, das Materialverhalten in Bezug auf verschiedene Formulierungen zu verstehen, wie die Reaktion auf die Zugabe von Katalysatoren oder Additiven reagiert und wie sich die Reaktionsgeschwindigkeit bei verschiedenen Temperaturen ändert.

Anwendungsbereiche - Gele

Essen

Gelierung in Lebensmitteln ist definiert als der Prozess, bei dem die Flüssigkeit in das Gel umgewandelt wird. Ein Gel wird als die Flüssigkeit betrachtet, die in einem Feststoff suspendiert wurde.

Die Gelierkapazität von Lebensmittelproteinen ist ein wichtiges funktionelles Merkmal für die Lebensmittelherstellung. Eine große Anzahl wichtiger Lebensmittel sind Gele, in denen die gelierenden Inhaltsstoffe Proteine sind. Zusammen mit Pektinen, Stärken und Zahnfleisch bilden sie starke Gele. Die Lebensmittelindustrie verwendet verschiedene Proteine, um Gele oder gelhaltige Produkte herzustellen, die verschiedene rheologische Eigenschaften, Aussehen und Gelpunkt aufweisen. Gelierung ist ein grundlegender Prozess bei der Verarbeitung verschiedener Lebensmittel, Milchgele, Fleisch- und Fischprodukte, anderer Fleischprodukte, Fruchtgelees, Brotteige, Kuchen- und Kuchenfüllungen, geronnenem Eiweiß und anderer.

Es wird auch als Verdickungsmittel für Pudding und auch in Fruchtgelatine, Süßigkeiten, Kuchen, Eis, Joghurt und mehr verwendet.

Geleewürfel - Gelierungsviskositätsanwendungen für die Lebensmittelindustrie

Kosmetik und pharmazeutische Anwendungen

Supramolekulare Hydrogele auf Polysaccharidbasis haben in letzter Zeit aufgrund ihrer hohen strukturellen Funktionalität, geringen Toxizität und potenziellen Anwendungen in den Bereichen Kosmetik, Katalyse, Arzneimittelabgabe, Tissue Engineering und Umwelt großes Forschungsinteresse auf sich gezogen. Die Modulation der Stabilität von Hydrogelen ist von größter Bedeutung, insbesondere bei auf Reize ansprechenden Systemen. Es ist ein Protein, das durch Kochen von Bändern, Haut und Knochen einiger Tiere wie Kühe oder Schweine mit dem Wasser erhalten wird. Es ist weit verbreitet bei der Bildung von Shampoos, Kosmetika und Gesichtsmasken.

Gele werden auch in fotografischen Filmen und als Beschichtungsmaterial in Vitaminen und Kapseln verwendet.

Eigenschaften von Gelen

Ein Gel ist ein kolloidales System, in dem die dispergierte Phase flüssig und das Dispersionsmedium fest ist. Die Art des Gels hängt von der Koexistenz zwischen dem flüssigen Medium und dem festen Netzwerk ab. Nur wenige Arten von Gelen sind Hydrogele, Organogele und Xerogele.

- Es ist ein kolloidales System, bei dem die dispergierte Phase flüssig und das Dispersionsmedium fest ist.

- Es ist ein unbeweglicher Halbfeststoff und weist eine wabenartige Struktur auf.

- Viele Gele neigen dazu, Flüssigkeit aufzunehmen und zu quellen.

- Sie zeigen keinen Tyndall-Effekt, keine Brownsche Bewegung und keine Elektrophorese.

Was ist Heilung?

Das Aushärten ist ein Prozess, bei dem eine chemische Reaktion (wie Polymerisation) oder physikalische Einwirkung (wie Verdampfung) stattfindet, was zu einer härteren, zäheren oder stabileren Verbindung (wie einer Klebeverbindung) oder Substanz (wie Beton) führt.

Heilungsüberwachungoring

Heilungsüberwachungoring Methoden geben einen wesentlichen Einblick in den chemischen Prozess und definieren Prozessmaßnahmen zur Erzielung spezifischer Qualitätsindizes und zur Verbesserung der mechanischen Eigenschaften der ausgehärteten Substanz (z. B. duroplastische Harz-Matrix-Verbundmaterialien).

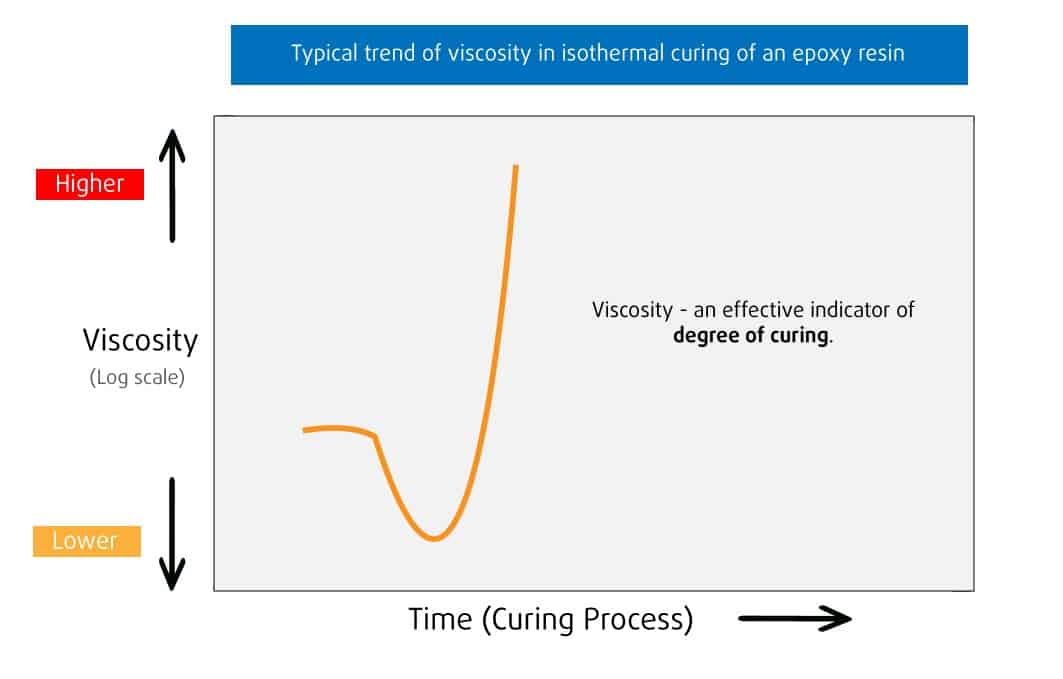

Die Viskosität ist die wichtigste Eigenschaft für den ersten Schritt der Verbundformung, die Faserimprägnierung. Bei diesem Schritt ist es wichtig, die Viskosität unter einem bestimmten Schwellenwert zu halten, um eine gute Produktqualität sicherzustellen. Benutzen rheonics Viskositätsbasierte Überwachungoring Mit dem System ist es möglich, diese Viskosität in Echtzeit und in der Form zu überwachen, um zu überprüfen, ob die Faserimprägnierung wie geplant verläuft. Dann ist es wichtig, die Gelierung und die Entwicklung der Glasübergangstemperatur (Tg) zu identifizieren.

Kleb- und Dichtstoffe

Monitoring Der Grad der Aushärtung von Klebstoffen und Harzen ist wichtig, um zu bestimmen, ob eine bestimmte Materialcharge die erforderlichen mechanischen Eigenschaften erreicht hat, und nicht nur auf die Spezifikationen der Hersteller und die Anpassung der Prozessparameter. Dies ist bei Formvorgängen wichtig, um festzustellen, wann das ausgehärtete Teil sicher entformt werden kann, und bei der Herstellung von Verbundwerkstoffen, um festzustellen, wann ein laminiertes Teil vollständig ausgehärtet ist.

Fertigungsanwendungen - Luft- und Raumfahrt, Windenergie, Automobil

Hauptanwendungsgebiete sind Flugzeuge, Automobilteile, Raketentechnik, Hochgeschwindigkeitsmaschinen, Ausrüstungsteile und Gebäudekonstruktionen. Bei der Entwicklung von Rohharzen, thermoplastischen Verbundwerkstoffen (TPCs) und Duroplasten wird Cure Monitoring ermöglicht es einem Forscher zu sehen, wie das Material aushärtet, wie schnell es als Reaktion auf verschiedene Formulierungen aushärtet, wie die Reaktion auf die Zugabe von Katalysatoren oder Additiven reagiert und wie sich die Reaktionsgeschwindigkeit bei verschiedenen Temperaturen ändert.

TPCs bieten OEMs die einzigartige Möglichkeit, Metalle wie Stahl und Aluminium durch ein leichtes und fortschrittliches Material zu ersetzen, das eine hervorragende Formbarkeit, Korrosionsbeständigkeit und Festigkeit bietet. Diese Eigenschaften stellen sicher, dass TPCs sehr gefragt sind, da Konstrukteure leichtere Flugzeuge, schnellere Autos und stärkere Öl- und Gasleitungen, Windmühlen und Turbinen herstellen können.

Für die Hersteller von SMC/BMC und Prepregs: Cure Monitoring wird hauptsächlich verwendet, um die Konsistenz des Produkts zu überprüfen und den Kunden die Gewissheit zu geben, dass diese Produkte wie erwartet aushärten. Die interessantesten Fertigungsanwendungen liegen oft bei den Endverbrauchern von Duroplasten und Polymeren. Viele Luft- und Raumfahrtprojekte verwenden Verbundwerkstoffe, weil sie sehr leicht und sehr stabil sind. Bei Anwendungen in der Luft- und Raumfahrt können verschiedene Abschnitte einzelner großer Verbundteile aufgrund unterschiedlicher Dicken und thermischer Bedingungen unterschiedlich schnell aushärten. Heilungsüberwachungoring liefert Informationen zur Anpassung der Prozesstemperatur und stellt so sicher, dass ein großer Teil gleichmäßig aushärtet.

Für Raumfahrzeugkomponenten wie Rümpfe und Hitzeschilde werden Verbundwerkstoffe aufgrund ihrer einzigartigen Kombination aus hoher Festigkeit und geringem Gewicht verwendet. Noch mehr als bei Flugzeugen sind die Sicherheitsanforderungen für Raumfahrzeuge von größter Bedeutung und werden überwachtoring kann dokumentieren, dass eine lebens- und geschäftskritische Komponente gemäß den Spezifikationen hergestellt wurde.

Topfzeit, Arbeitsleben, Gelzeit, Aushärtezeit

Anwendbar auf:

Verschiedene Materialien wie Epoxide oder andere Verbundharze, langsam aushärtende Klebstoffe, Farben, Gelatinen oder Kohlenwasserstoffgele, härtbare bestimmte Schmiermittel und Gemische aus synthetischen Polymeren und Lösungsmitteln.

Topfzeit, Lebensdauer - Klebstoffe, Epoxidharze, Harze

Topf- und Arbeitsleben bedeuten oft dasselbe, aber das ist nicht immer der Fall.

Topfzeit ist definiert als die Zeit, die eine anfängliche Mischviskosität benötigt, um sich zu verdoppeln, oder vierfach für Produkte mit niedrigerer Viskosität (1000 cPs). Das Timing beginnt ab dem Moment, in dem das Produkt gemischt wird, und wird bei Raumtemperatur gemessen.

ArbeitslebenAndererseits ist die Zeitdauer, die ein Epoxid in seiner Viskosität niedrig genug bleibt, dass es in einer bestimmten Anwendung immer noch leicht auf ein Teil oder Substrat aufgebracht werden kann. Aus diesem Grund kann die Lebensdauer von Anwendung zu Anwendung und sogar durch die Auftragungsmethode des Epoxids variieren, sodass es keine einheitliche Methode zur Quantifizierung dieser Eigenschaft gibt.

Die Topfzeit kann als Leitfaden für die Bestimmung der Lebensdauer dienen, indem ein grober Zeitplan für das Viskositätswachstum erstellt wird. Dabei ist zu beachten, dass sich die Viskosität für jeden Topflebensdauerwert verdoppelt.

Gelzeit ist ein anderer Begriff, der oft synonym mit der Topfzeit verwendet wird, obwohl es einige Unterschiede gibt. Beide Begriffe werden verwendet, um die Verdickung eines Epoxids nach dem Mischen zu beschreiben, aber die Gelzeit wird häufig auch bei erhöhten Temperaturen getestet. Die Gelzeit wird bestimmt, indem das Epoxid erhitzt und beobachtet wird, wann es fadenziehend oder gelartig wird, obwohl es nicht vollständig ausgehärtet ist. Es wird höchstwahrscheinlich am Ende seiner Topfzeitmessung eine höhere Viskosität aufweisen. Dieser Wert kann für Herstellungszwecke nützlich sein, wenn ein Teil vor Abschluss der Aushärtung bewegt werden muss, aber keine Verschiebung der Platzierung der Komponenten gewünscht wird. Es handelt sich jedoch nicht um einen Standardtest zur Qualitätskontrolle und sollte bei Bedarf in jeder Anwendung experimentell bestimmt werden.

Heilungszeit bezieht sich auf die Zeitdauer, die benötigt wird, um etwas vollständig zu heilen. Viele Substanzen benötigen eine Aushärtezeit, um vollständig auszuhärten. Beispiele sind: Epoxide, Klebstoffe, Harze, Beton usw. In einer Kautschukmischung ist die Aushärtezeit die Zeitspanne, um bei einer bestimmten Temperatur eine optimale Viskosität oder einen optimalen Modul zu erreichen. In einem Klebstoff ist es die Zeit, die ein Klebstoff benötigt, um vollständig auszuhärten. Wenn ein Klebstoff nicht vollständig ausgehärtet ist, versagt die Verbindung. Die Aushärtezeit ist sehr nützlich, um die Haltbarkeit des Stoffes zu überprüfen.

Viskositätsmessungen zur Qualitätskontrolle, Materialcharakterisierung und Forschung und Entwicklung

Die Viskositätsmessung ist eine äußerst nützliche Technik zur Qualitätskontrolle.

- Die Charakterisierung der Viskosität bei der Gelierung - Inline kann bei der verbesserten Prozesskontrolle durch bessere Analyse hilfreich sein.

- Epoxide, Harze sind komplexe Systeme mit einem breiten Anwendungsspektrum und kommerziellen Anwendungen. Eine genaue Charakterisierung von Emulsionen mit den Viskositätsdaten ist entscheidend, um wünschenswerte Eigenschaften in Endbenutzeranwendungen, Stabilität und Leistung sicherzustellen.

Die mit einem Inline-Viskosimeter durchgeführte Viskositätsmessung kann einen hervorragenden QC-Benchmark liefern und die Qualitätssicherung/Qualitätskontrolle des Prozesses und des Endprodukts sicherstellen. Viskositätssensoren können zur Charakterisierung der Materialrheologie/Forschung und Entwicklung sowie zur Qualitätssicherung/Qualitätskontrolle von Epoxidharzen, Harzen und Verbundharzen verwendet werden, die in einer Vielzahl von Anwendungen und Branchen eingesetzt werden. Viskositätsüberwachungoring während der Gelierung von Epoxidharzen können Einblicke in die Verarbeitungszeit, Topfzeit von Materialien, Gelierzeit und Aushärtezeiten geben.

Lesen Sie unsere entsprechenden Anwendungshinweise.

Viskosität und Rheologie von Dichtungs- und Klebstoffen bei Formulierung, Prüfung und Anwendung

Kleb- und Dichtstoffe werden häufig zum Verbinden, Schützen und Versiegeln von Systemen in Konstruktion, Herstellung und Wartung verwendet. Diese Branche…

Echtzeit-Rheologiemessungen von Polymerschmelzen

Polymere haben sich von billigen Ersatzstoffen für Naturprodukte zu qualitativ hochwertigen Optionen für eine Vielzahl industrieller Anwendungen entwickelt.

Inline-Viskositätsmessungen bei Polymerisationsreaktionen

Die Polymerherstellung ist aufgrund ihrer großen Anzahl an Anwendungsbereichen einer der wichtigsten Bereiche der angewandten Chemie.

Rheonics Dichtemessgeräte und Viskositätsmessgeräte sind als Sonden und Durchflusssysteme für den Einbau in Mischanlagen, Lagertanks, Verladeterminals, Prozessleitungen und in Transportbehältern erhältlich. Alle Rheonics Die Produkte sind so konzipiert, dass sie härtesten Prozessumgebungen, hohen Temperaturen, starken Stößen, Vibrationen, Schleifmitteln und Chemikalien standhalten.

Einzigartige Vorteile mit dem SRV / SRD

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Produktionsqualität - Vollständige Systemübersicht und vorausschauende Kontrolle

Rheonics' RheoPulse Software ist leistungsstark, intuitiv und bequem zu bedienen. Echtzeit-Prozessflüssigkeit kann auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen durch Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Inline-Messungen wird keine Bypass-Leitung benötigt

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und Dichtemessungen) durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht.

ATEX- und IECEx-Konformität

SRV und SRD sind eigensichere Sensoren, die nach ATEX und IECEx für den Einsatz in gefährlichen Umgebungen zertifiziert sind. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind. Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert. (Lesen Sie weiter)