ASI Magazine: Echtzeitüberwachungoring von Kleb- und Dichtstoffeigenschaften

Echtzeitüberwachungoring von Klebe- und Dichtstoffeigenschaften

Neuartige Instrumente für Inline- und Produktionsanwendungen

Die richtige Einstellung der Fließeigenschaften von Dichtstoffen und duroplastischen Klebstoffen ist entscheidend für deren Leistung in hochautomatisierten Hochgeschwindigkeits-Produktionsumgebungen.

Das automatisierte Auftragen von Dicht- und Klebstoffen beispielsweise in der Automobilproduktion erfordert, dass vorhersehbare, reproduzierbare Mengen aufgetragen werden, sie gut fließen und während der letzten Abbindezeit an Ort und Stelle bleiben. In der Druckindustrie erfolgt die Laminierung von Kunststofffolien auf speziellen Hochgeschwindigkeitsmaschinen, die eine genaue Kontrolle der Klebstoffviskosität erfordern. Harze, die auf Fasertextilien und -matten zur Herstellung von Composite-Prepregs aufgebracht werden, erfordern eine exakte Inszenierung des Matrixharzes.

Die Fließeigenschaften von Dichtstoffen und Klebstoffen werden traditionell mit einem Rheometer gemessen, einem empfindlichen Präzisionslaborinstrument, das einen erfahrenen Bediener erfordert, um genaue und konsistente Ergebnisse zu liefern. Rheometermessungen sind zeitaufwändig und beschränken ihre Verwendung auf Harzkomponenten vor dem Mischen und bei langsam aushärtenden Systemen kurz nach dem Mischen. Und schließlich sind die Ergebnisse der rheometrischen Tests im Labor für die Produktionsüberwachung oft nur von begrenztem Nutzenoring, da sie einen Einblick in die Vergangenheit und nicht in den gegenwärtigen Zustand des verwendeten Materials geben.

Viskosimeter auf Basis von Schwingelementen bieten eine sinnvolle Alternative zu rheometrischen Messungen. Sie liefern schnelle, konsistente Messwerte und eignen sich besonders für Inline-Installationen. Resonanzsensoren können direkt in Prozessleitungen installiert werden, die Dichtstoffe, Klebstoffe oder andere Flüssigkeiten führen, und können verwendet werden, um entweder die Eigenschaften der strömenden Flüssigkeit zu überwachen, oder können an Regelsysteme angeschlossen werden, die die Fließeigenschaften der Flüssigkeit durch Zugabe von dynamisch anpassen Verdünnungsmittel oder andere Zusätze. Eine solche Regelung der Prozessviskosität ist ein bekanntes und bewährtes Verfahren, um beispielsweise die Farbgenauigkeit während langer Hochgeschwindigkeitsauflagen in Flexo- und Tiefdruckereien aufrechtzuerhalten. [1]

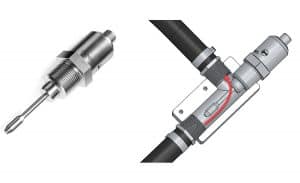

Abbildung 1. Inline-Viskosimeter (links) und eingebaut in einen Flowline-Adapter für Inline-Anwendungen.

Kleb- und Dichtstoffe stellen aufgrund ihrer stark nicht-newtonschen Fließeigenschaften eine zusätzliche Herausforderung für die Viskositätsmessung und -regelung dar. Eine Newtonsche Flüssigkeit weist unabhängig von der Spindeldrehzahl eines rotierenden Instruments, wie z. B. eines Rheometers oder Viskosimeters, die gleiche Viskosität auf. Nicht-Newtonsche Flüssigkeiten sind schergeschwindigkeitsempfindlich – ihre gemessene Viskosität hängt von der Spindeldrehzahl eines Rotationsrheometers oder von den Schwingungseigenschaften eines Geräts ab, das auf einem mechanischen Resonator basiert.

Für die meisten Kleb- und Dichtstoffe ist ein scherabhängiges Verhalten unerlässlich. Sie müssen beim Auftragen auf den Untergrund frei fließen, müssen aber bis zum vollständigen Abbinden an Ort und Stelle bleiben, ohne durchzuhängen oder aus der Fuge zu tropfen. Solche Materialien sind nicht nur von der Scherrate abhängig, sondern können auch eine gewisse Kraft erfordern, um sie in Bewegung zu setzen. Sie verhalten sich ungestört wie Festkörper, aber wenn ein gewisses Fließspannung überschritten wird, fließen sie wie Flüssigkeiten. Und sie können zeitabhängig sein, oder thixotrop, die nach dem Scheren flüssig bleiben und erst nach einer gewissen Erholungszeit wieder in eine feste Form übergehen.

Rheometer (und in geringerem Maße Rotationsviskosimeter) sind in der Lage, eine ganze Reihe von Messungen zu liefern, die das Verhalten selbst komplexer nicht-Newtonscher Flüssigkeiten in einer Laborumgebung vollständig charakterisieren können. Die Interpretation rheometrischer Daten zur Vorhersage des Verhaltens dieser komplexen Materialien in der realen Welt ist eine Herausforderung und oft nicht ohne weiteres auf industrielle Prozesse anwendbar. Auf der anderen Seite erzeugen Sensoren, die auf schwingenden Elementen basieren, einziger Punkt Messungen; Sie zeigen eine scheinbare Viskosität bei einem einzelnen Wert der Schergeschwindigkeit an, die häufig wesentlich höher ist als die in Rotationsinstrumenten verwendeten Schergeschwindigkeiten. Aus diesem Grund stimmen Messungen an nicht-Newtonschen Flüssigkeiten mit Resonanzviskosimetern normalerweise nicht mit denen von Rotationsinstrumenten überein. Trotz dieses Unterschieds in den angezeigten Viskositäten zwischen den beiden Gerätetypen haben sich Vibrationsviskosimeter für die Überwachung als wertvoll erwiesenoring und Kontrolle der Viskosität stark nicht-newtonscher Flüssigkeiten.

Es gibt zwei Anwendungsbereiche, in denen Vibrationsviskosimeter aufgrund ihres Komforts und ihrer Robustheit ideal für die Überwachung geeignet sindoring und Kontrolle von Kleb- und Dichtstoffen. Die erste ist die Inline-Viskositätsüberwachungoring für Applikatoren. Das zweite ist Cure-Monitoring für Chargenvorgänge, bei denen es wichtig ist zu erkennen, wann eine gemischte Materialcharge sich dem Ende ihrer Topfzeit nähert.

Inline-Viskositätsüberwachungoring für Applikatoren

Dichtstoffe müssen während des Auftragens frei fließen, dürfen jedoch nach dem Auftragen nicht verlaufen oder durchhängen, bevor sie vollständig ausgehärtet sind. Dies erfordert, dass die effektive Viskosität des Materials stark scherabhängig sein muss, eine niedrige Viskosität unter den hohen Schergeschwindigkeiten, die in den dem Applikator bedienenden Leitungen und in der Applikatordüse selbst auftreten, und eine hohe Viskosität oder sogar eine Streckgrenze nach dem Auftragen aufweist .

Trotz der Bedeutung der Fließeigenschaften von Kleb- und Dichtstoffen, insbesondere im Fall automatischer Hochgeschwindigkeitsdosierung und -applikation, gibt es nur wenige oder keine Informationen über die Anwendung von Inline-Instrumenten zur Überwachung oder Kontrolle der Kleb- und Dichtstoffkonsistenz.

Rheonics hat SRV-Inline-Viskosimeter in einer Hochgeschwindigkeits-Laminierpresse installiert, in der die Viskositätskontrolle von entscheidender Bedeutung ist. Der Betreiber der Presse hat zur Überwachung Rotationsviskosimeter ausprobiertoring Die Viskosität des Klebstoffs war gering, aber die Verschmutzung der rotierenden Teile durch getrockneten Klebstoff machte ihre Verwendung unpraktisch. Derzeit werden Ausflussbecher zur Viskositätsüberwachung eingesetztoring, aber diese sind besonders ungenau und stellen keine echte Inline-Messung dar. Ihre Verwendung ist zeitaufwändig, was häufige Messungen unpraktisch macht und daher zu größeren als erwünschten Schwankungen der Viskosität und damit der Fließeigenschaften des Kaschierklebstoffs führt. Das Problem verschärft sich bei Hochgeschwindigkeits-Laminiermaschinen, da die Auftragswalze normalerweise in einem offenen Klebstoffbehälter läuft, aus dem das Lösungsmittel ständig verdunstet, wie in der folgenden Abbildung dargestellt:

Abbildung 2. Klebstoffreservoir in einer Hochgeschwindigkeits-Laminiermaschine.

Wie bei Druckfarben in Flexo- und Rotationstiefdruckmaschinen erhöht diese allmähliche Verdunstung die Viskosität des Mediums allmählich, was eine regelmäßige Dosierung von Lösungsmitteln erfordert, um das Medium auf einer nahezu konstanten Viskosität zu stabilisieren und einen ordnungsgemäßen Auftrag während langer Hochgeschwindigkeitsläufe zu gewährleisten.

Vibrationsviskositätssensoren verfügen über Resonatoren, die abhängig vom jeweiligen Funktionsprinzip typischerweise bei Frequenzen von mehreren hundert Hertz bis zu mehreren zehn Kilohertz arbeiten. Obwohl es nicht möglich ist, die tatsächliche Schergeschwindigkeit zu bestimmen, ist die Spanne der Schergeschwindigkeiten groß und entspricht oder übertrifft die Schergeschwindigkeiten der Dosiergeräte. Aus diesem Grund sind Vibrationsviskositätssensoren für die Überwachung nützlichoring die Konsistenz des Klebstoffs und wie er sich beim Auftragen verhält.

Vibrationsviskosimeter messen die Dämpfung einer Vibration, die in einem in die Flüssigkeit eingetauchten mechanischen Resonator induziert wird. In Vibrationsviskosimetern verwendete Resonatoren lassen sich in zwei allgemeine Kategorien einteilen: solche, die transversal schwingen, wie Stimmgabeln und Ausleger, und solche, die torsionsschwingend sind. Besonders vorteilhaft sind Torsionsresonatoren für die Messung höherer Viskositäten, die bei Dicht- und Klebstoffen häufig vorkommen, da Querschwingungen durch hochviskose Flüssigkeiten tendenziell stärker gedämpft werden. Torsionsresonatoren reagieren tendenziell auch weniger empfindlich auf die Nähe zu den Wänden von Rohren und anderen Behältern, was die Installationsmöglichkeiten flexibler macht. Wenn Viskositäten inline mit einem Applikationssystem gemessen werden sollen, kann mechanische Kompaktheit von Vorteil sein, da die Durchflussleitungen im Vergleich zu anderen Prozessanwendungen oft einen kleinen Durchmesser mit relativ geringen Durchflussraten haben. Da Schwingungssensoren dazu neigen, bei ihrer Montage Reaktionskräfte zu erzeugen, die ihre Empfindlichkeit beeinflussen können, sind schwingungsausgeglichene Sensoren besonders frei von Umwelteinflüssen, die sich auf unausgeglichene Resonatoren auswirken. Rheonics Das SRV-Inline-Viskosimeter basiert auf diesem patentierten torsionsausgeglichenen Resonator. [2]

Monitoring der Aushärtungsgrad in diskontinuierlich gemischten Klebstoffen

Ein weiterer wichtiger Interessenbereich im Bereich Klebstoff ist die Überwachungoring vom Aushärtungsgrad von Klebstoffen und Harzen. Dies ist bei Klebstoffanwendungen wichtig, um festzustellen, ob eine bestimmte Materialcharge die erforderlichen mechanischen Eigenschaften erreicht hat, anstatt sich nur auf die Spezifikationen der Hersteller und die Anpassung der Prozessparameter zu verlassen. Bei Formvorgängen ist es wichtig zu bestimmen, wann das ausgehärtete Teil sicher aus der Form genommen werden kann, und bei der Herstellung von Verbundwerkstoffen ist es wichtig zu bestimmen, wann ein laminiertes Teil vollständig ausgehärtet ist.

Für Monit wurden viele Methoden veröffentlichtoring Der Aushärtungsgrad wird gemessen, die meisten basieren jedoch eher auf indirekten Messungen, z. B. elektrischen oder optischen Eigenschaften, als auf der direkten Messung mechanischer Eigenschaften. Es stehen experimentelle Ultraschallmethoden zur Verfügung, diese sind jedoch in der Regel auf sehr kleine Proben unter streng kontrollierten Bedingungen beschränkt, da die Dämpfung von Ultraschallwellen während des Aushärtungsprozesses recht groß sein kann[3]. Außerdem werden Ultraschallmessungen typischerweise im Megahertz-Frequenzbereich durchgeführt, was bei nicht-Newtonschen Materialien möglicherweise nicht deren Verhalten bei Dehnungsraten widerspiegelt, die denen ihrer realen Anwendungen näherkommen.

Ein Gerät, das Rheonics CureTrack™ wird derzeit von getestet Rheonics GmbH. Es prognostiziert die Gelierung in Chargen vorgemischter Kleb- und Dichtstoffe. Abb. 2 unten zeigt ein CureTrack-Gerät im Einsatz in einem Laborversuch.

Abbildung 3. CureTrack-Instrument mit Nahaufnahme von Probenröhrchen und Nadelspitze

Das CureTrack-Gerät basiert auf a Rheonics SRV-Viskositätssensor mit einem Luer-Konus an der Spitze, um den Anschluss einer herkömmlichen Einweg-Dosiernadel zur Erweiterung seines empfindlichen Elements zu ermöglichen. Durch die Verwendung einer Einwegverlängerung wird der Sensor selbst nicht dem Klebstoff ausgesetzt; Die Nadel kann einfach abgenommen und zusammen mit dem gelierten oder ausgehärteten Material entsorgt werden.

Der CureTrack gibt zwei Zahlen aus: die Dämpfung und die Frequenz des Resonators des Instruments. Die Dämpfung ist abhängig von der Viskosität des Materials, die Frequenz von seiner Steifigkeit. Die Ausgabe des CureTrack gibt daher eine Momentaufnahme des viskoelastischen Verhaltens des Materials während seiner Gelbildungs- und Aushärtungsprozesse.

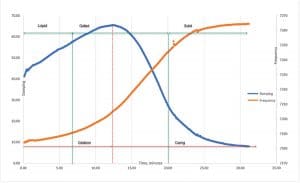

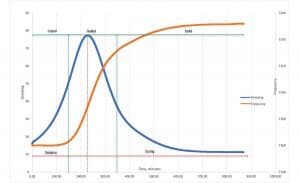

Feigen. 3 und 4 zeigen die Aushärtungskurven zweier unterschiedlicher Epoxidsysteme, wie sie vom CureTrack aufgezeichnet wurden. Der erste ist ein Epoxidklebstoff für Verbraucher mit einem Härter auf Thiolbasis, Pacer Technology PT39 Z-Poxy 30 Minute Epoxy. Diese ist mit einer Aushärtezeit von 30 Minuten angegeben und wird üblicherweise in Hobbygeschäften für den Modellbau verkauft. Das zweite ist Axson Epolam 2017 Harz mit Epolam 2018 Härter, ein aminhärtendes System, das für nasslaminierte Verbundwerkstoffe verwendet wird. Die Nenngelierzeit beträgt 6 Stunden bei einem Harz/Härter-Gewichtsverhältnis von 100:30 bei 23 °C in einem Laminierprozess, bei dem die große Oberfläche die exotherme Erwärmung und Beschleunigung des Härtungsprozesses einschränkt

Abbildung 4. CureTrack-Härtungskurven eines schnell härtenden Epoxidklebstoffs für Verbraucher Pacer Pt39 Z-Poxy. Das Diagramm zeigt die Dämpfung und Frequenz des CureTrack mit flüssigen, gelierten und fest ausgehärteten Phasen des Klebstoffs.

Abbildung 5. CureTrack-Härtungskurven eines langsam härtenden Epoxid-Laminierharzes Epolam 2017-Harz mit 2018er Härter im Gewichtsverhältnis 100:30. Das Diagramm zeigt die flüssigen, gelierten und fest ausgehärteten Phasen des Harzes.

Der Hauptindikator für eine drohende Gelierung ist daher ein schneller Anstieg der angezeigten Viskosität, gefolgt von einem Anstieg der Resonanzfrequenz des Resonators des Sensors.

Diese Kurven zeigen zwei unterschiedliche Prozesse und drei Regionen.

Die Prozesse sind Gelieren und Aushärten. Gelierung ist der Prozess, der durch steigende Dämpfung und steigende Frequenz gekennzeichnet ist, was einen Anstieg sowohl der Viskosität als auch der Steifigkeit des Harzes widerspiegelt. Das Material geht von einem flüssigen in einen gelierten Zustand über. Die Aushärtung, die sich durch nachlassende Dämpfung und zunehmende Steifigkeit auszeichnet, ist der Prozess nach der Gelierung, bei der das Material von einer hochviskosen, klebrigen Masse in einen starren Feststoff umgewandelt wird. Diese Prozesse definieren auch drei Zustände, die das Material während des Gelierens und Aushärtens durchläuft:

- Ein flüssiger Bereich, in dem die Steifigkeit des Materials sehr gering ist, spiegelt sich in der niedrigen und relativ konstanten Frequenz des Resonators des CureTrack wider. Auch in diesem Bereich ist die Viskosität relativ gering, was sich an dem geringen Dämpfungswert ablesen lässt.

- Gelierter Bereich, in dem sowohl Steifigkeit als auch Dämpfung des Materials schnell ansteigen. Das Material in diesem Bereich ist klebrig – es hat eine hohe Viskosität, die ein Maximum erreicht, was den Höhepunkt des Gelierungsprozesses anzeigt, bevor die Erstarrung einsetzt. Es wird steifer und bildet vor der endgültigen Aushärtung eine gummiartige Masse.

- Solide Region. Die Dämpfung ist wieder auf einen niedrigen und relativ konstanten Wert gesunken. Der Resonator erzeugt nun eine hauptsächlich elastische Scherung des Materials mit geringer Dissipation durch viskose Kräfte.

Die beiden Kurvensätze veranschaulichen die Fähigkeit des CureTracks, den Beginn des Gelierungsprozesses zu erkennen und quantitative Daten zu liefern, die eine Verfolgung des gesamten Härtungsprozesses ermöglichen.

Schimkin [4] hat einen hervorragenden Artikel veröffentlicht, der den Stand der Überwachung der Klebstoffaushärtung untersuchtoring. Er kommt zu dem Schluss, dass es zwar eine Reihe von Methoden zur Überwachung gibtoring Obwohl Gelierzeiten verfügbar sind, mangelt es sowohl an einer kommerziellen Instrumentenbasis als auch an Standards und damit an Übereinstimmung zwischen den verschiedenen Messmethoden.

Die meisten der von Shimkin diskutierten Methoden sind indirekt, wie die dielektrische Analyse, da sie eine Eigenschaft des Harzsystems messen, die mit seinen mechanischen Eigenschaften korreliert, aber nicht direkt die Eigenschaften messen, die bei der Anwendung des Harzes funktionell wichtig sind System. In diesem Sinne liefert jede Messtechnik, die Eigenschaften wie Gelierung und Erstarrung direkt misst, eine sofortige, direkte Rückmeldung über den Zustand des Harzes.

Anwendungen der CureTrack-Technologie

Die direkte Messung der mechanischen Eigenschaften eines Harzsystems findet sowohl im Labor als auch in der Fabrik Anwendung, wo Harze in einer Produktionsumgebung gemischt, aufgetragen und ausgehärtet werden.

Im Labor kann ein robustes mechanisches Analysewerkzeug wie die CureTrack-Technologie sowohl für Forschung und Entwicklung als auch für die Qualitätskontrolle eingesetzt werden. Im F&E-Labor kann es verwendet werden, um die Härtungseigenschaften neuer Harze und Formulierungen zu analysieren. Seine Einfachheit und die Verwendung kostengünstiger und wegwerfbarer Sensorelemente ermöglicht es, große Probenmengen wirtschaftlich zu analysieren, ohne teure Sensoren zu beschädigen oder eine umfangreiche und zeitaufwendige Reinigung von schwer zu entfernenden Rückständen zu erfordern. Zur Qualitätskontrolle können gemischte Harzproben im Labor ohne zeitaufwändige Vorbereitung oder Reinigung überwacht werden.

Ebenso kann zur Qualitätskontrolle die Robustheit der Technologie überwacht werdenoring von gemischten Produktionschargen in die Fabrikhalle, anstatt Proben für die Laboranalyse entnehmen zu müssen. Instrumente wie der CureTrack können direkt in einen Harzeimer eingesetzt werden, um dessen Zustand während des Produktionsfortschritts zu überwachen und einen Warnalarm auszugeben, wenn eine Gelierung droht und verbleibendes Material entsorgt werden muss, bevor es sich verfestigt.

Die zukünftige Entwicklung der Technologie wird sich auch auf Monit konzentrierenoring Gelierung in tatsächlichen Produktionsszenarien. Beispielsweise kann die Sondenspitze mit der Oberfläche eines harzgetränkten Aufbaus in Kontakt gebracht werden, um den Zustand des Matrixmaterials zu überwachen. Oder die Sondenspitze kann bis zu einer kontrollierten Tiefe in ein gegossenes Formteil eingeführt und bei einsetzender Gelierung wieder entfernt werden.

Da die Temperatur ein wesentlicher Faktor bei der Bestimmung der Aushärtungsgeschwindigkeit ist, hat CureTrack einen Temperatursensor eingebaut, der die Temperatur an der Sondenspitze misst. Es kann die Temperatur genau dort messen, wo Gelierung und Aushärtung gemessen werden, und ermöglicht so die Überwachung beideroring die Temperatur des Harzes und die Verfolgung der Wärmeproduktion während des Aushärtungsprozesses.

Bibliographie

- Links zu Informationen zum Einsatz der Inline-Viskosimetrie für Druckanwendungen finden Sie in https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Materialien 2013, 6, 3783-3804; doi:10.3390/ma6093783 Materialien ISSN 1996-1944 www.mdpi.com/journal/materials Review Monitoring der Aushärtezustand duroplastischer Harze von Ultraschall Francesca Lionetto und Alfonso Maffezzoli

- ISSN 1070-3632, Russian Journal of General Chemistry, 2016, Vol. 86, No. 6, Nr. 1488, S. 1493–2016. Pleiades Publishing, Ltd., 2014.Originaler russischer Text AA Shimkin, 2014, veröffentlicht in Rossiiskii Khimicheskii Zhurnal, 58, Bd. 3, Nr. 4–55, S. 61–XNUMX.

Autoren

Überblick

Branchenmagazin für Kleb- und Dichtstoffe – ASI veröffentlicht einen Sonderartikel zum Thema Rheonics Inline-Viskosimeter SRV und Rheonics CureTrack™, derzeit getestet von Rheonics. Der Artikel erörtert die Technologie und Arbeitsprinzipien mit besonderem Schwerpunkt auf Forschung und Entwicklung, tatsächlichen Produktionsszenarien und Qualitätskontrollzwecken für Anwendungen in der Kleb- und Dichtstoffindustrie.

Finden Sie den Link zur Publikation.

Zugehöriger Anwendungshinweis

Viskosität und Rheologie von Dichtungs- und Klebstoffen bei Formulierung, Prüfung und Anwendung

Kleb- und Dichtstoffe werden in großem Umfang zum Verbinden, Schützen und Abdichten von Systemen im Bauwesen, in der Fertigung und in der Instandhaltung verwendet. Diese Branche steht vor Herausforderungen aufgrund der begrenzten Rohstoffe (Ölreserven) und der negativen Auswirkungen synthetischer Verbindungen auf…