Funktionen des FTA Flexo Magazine Rheonics Mit dem FTA Technical Innovation Award ausgezeichnete Technologie – „Exzellenz durch Viskositätskontrolle“

Überblick

Zeitschrift für Flexodruck - Flexodruck (https://www.flexography.org/flexo-magazine/) veröffentlicht einen ausführlichen Artikel über die Rheonics SRV-Viskosimeter und die RPS InkSight Multi-Station Ink Control-Lösung und wie sie eine hervorragende Farbkontrolle beim Drucken ermöglicht.

Finden Sie den Link zur Veröffentlichung.

Um die PDF-Kopie des Artikels herunterzuladen, verwenden Sie bitte den untenstehenden Link.

Einleitung

EIN BLICK NACH INNEN RHEONICS' FTA TECHNICAL INNOVATION APREISGEKRÖNTER INKSIGHT

Ein zentrales Ziel des Flexodrucks ist die bestmögliche und wirtschaftlichste Druckqualität. Im heutigen markenbewussten Markt ist eine hohe Druckqualität von größter Bedeutung, um Kunden zu gewinnen und einen treuen Kundenstamm zu erhalten.

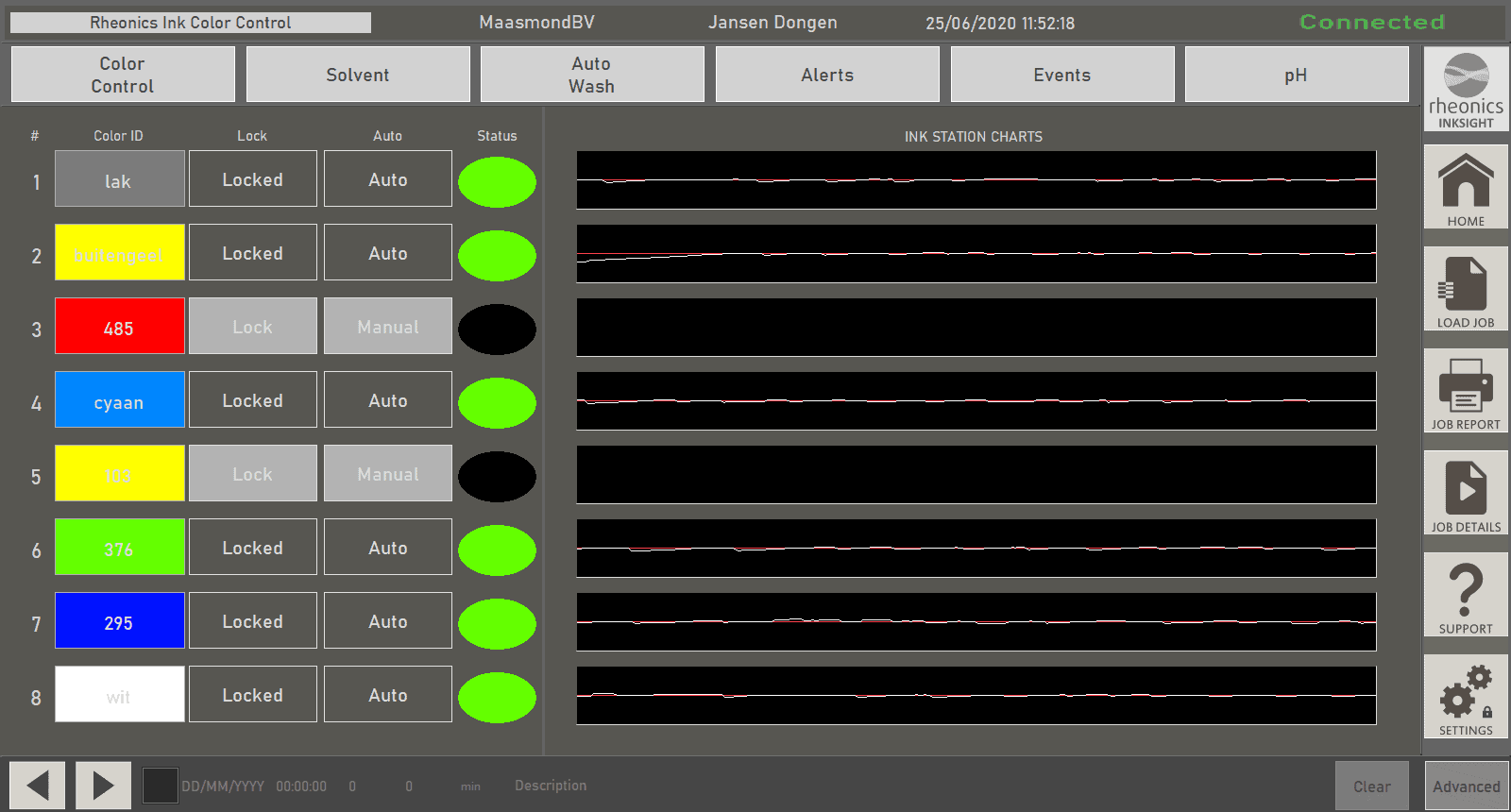

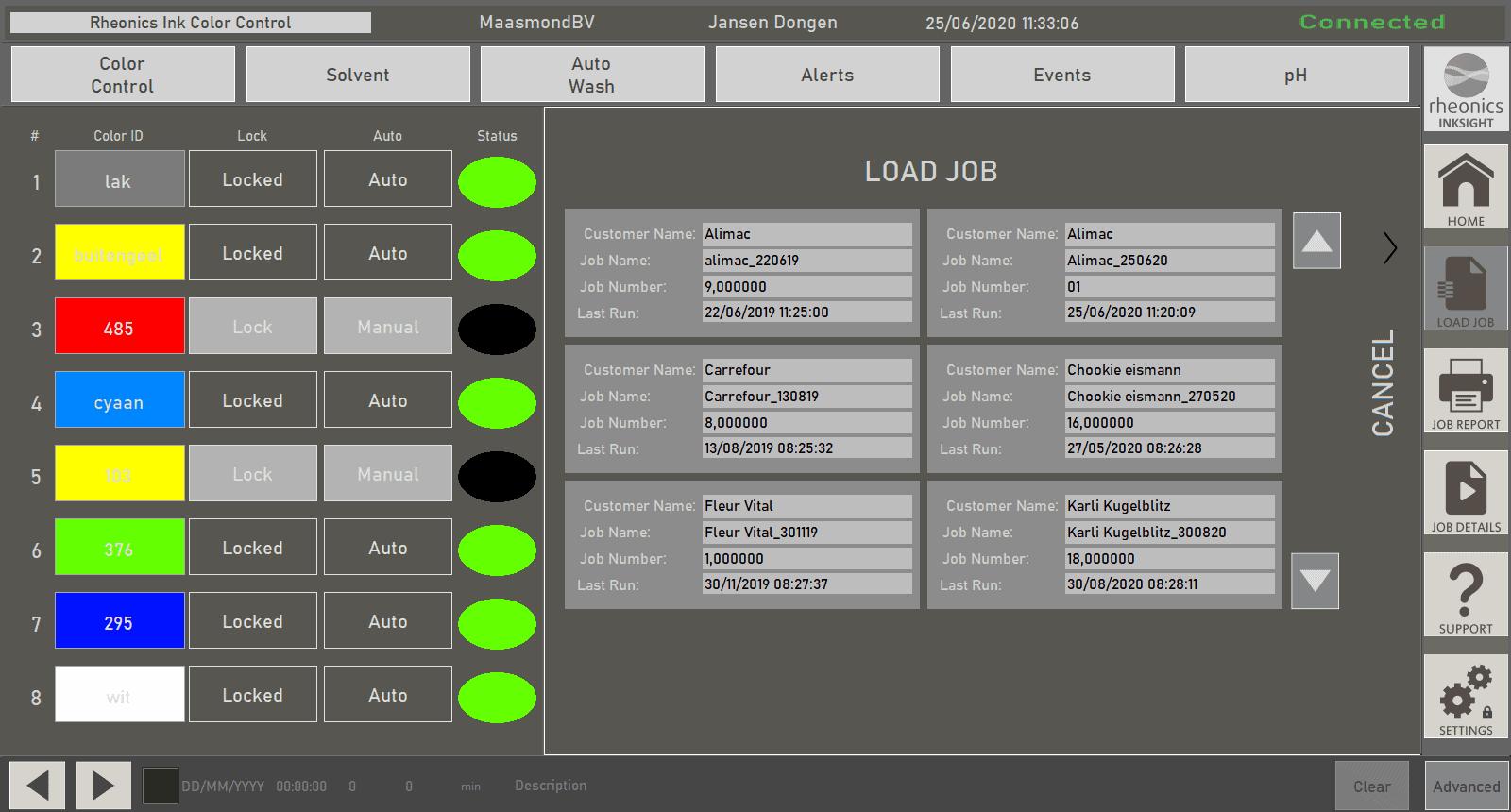

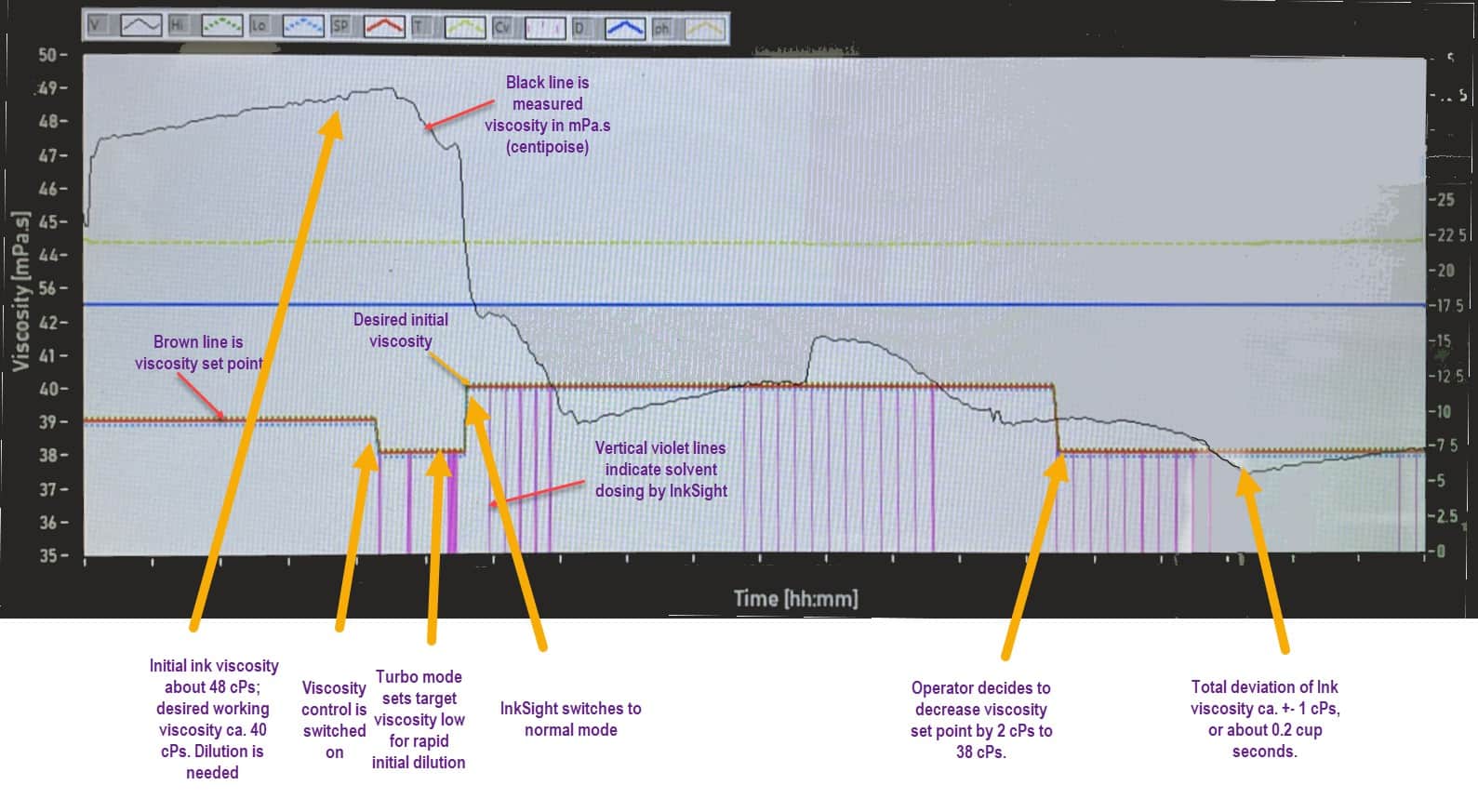

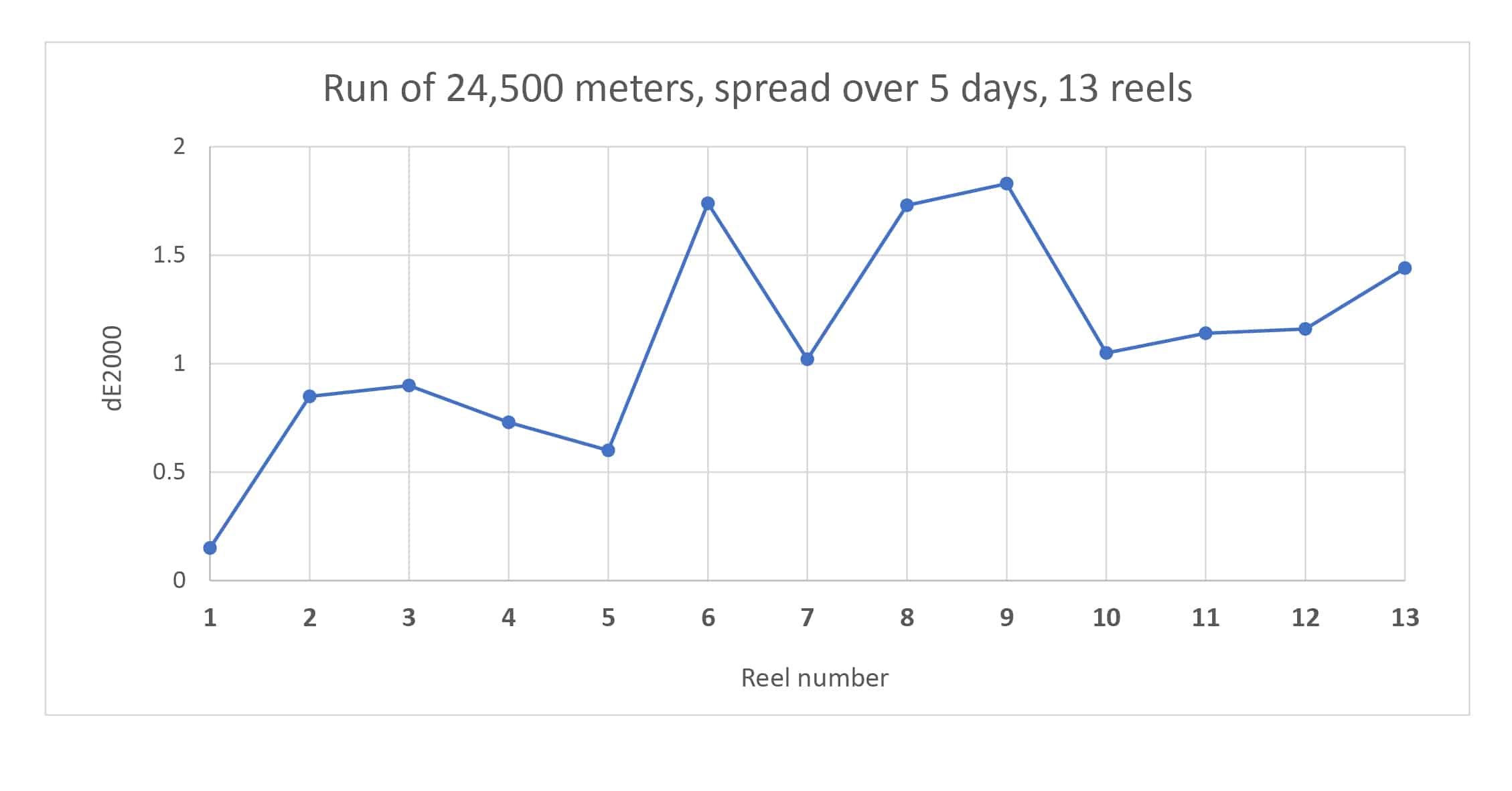

ColorLock sperrt die anfängliche Übereinstimmung der gedruckten Farbe mit dem Master; InkSight stellt sicher, dass diese Übereinstimmung über die gesamte Druckauflage erhalten bleibt, egal wie lange und egal wie oft frische Tinte nachgefüllt werden muss.

Im Artikel behandelte Themen

- Ziele des Flexodrucks

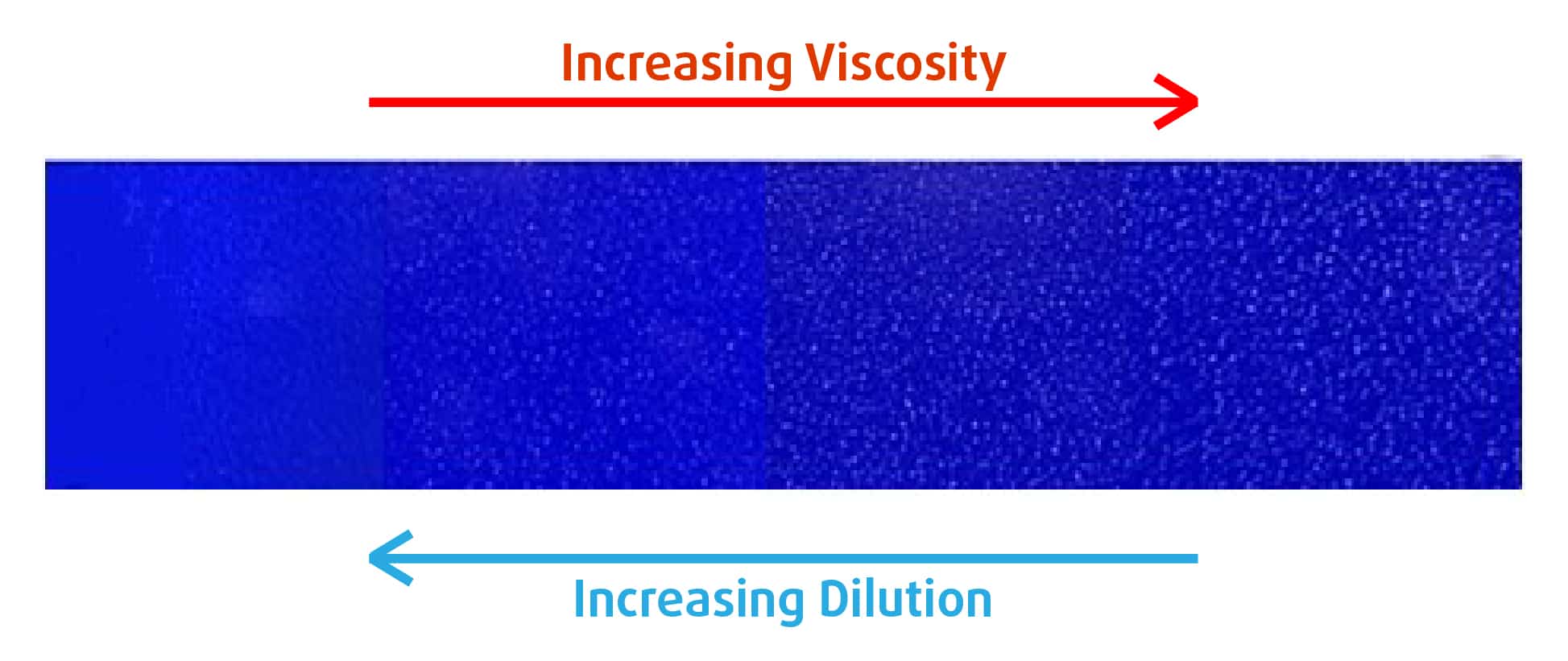

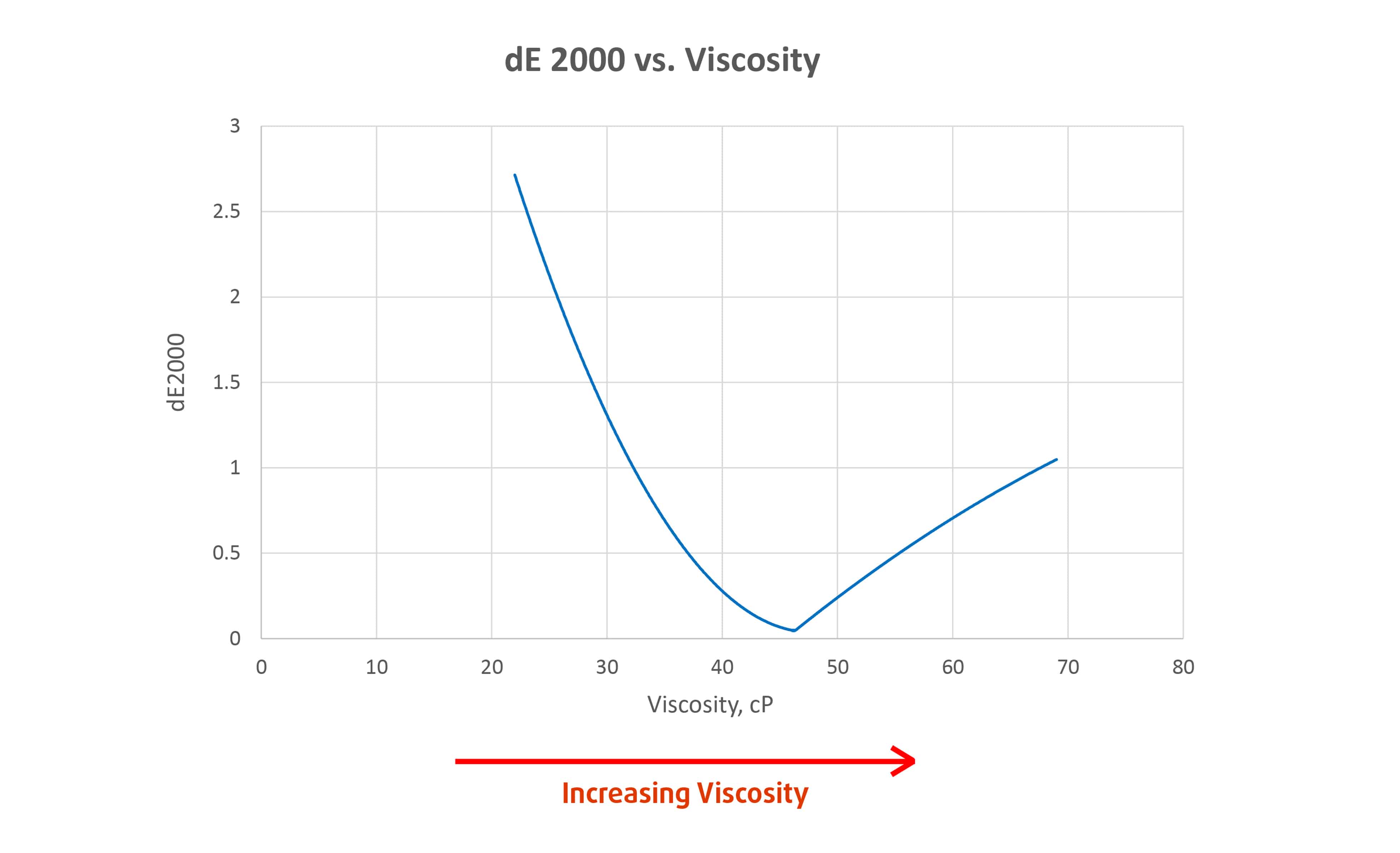

- Farb- und Viskositätskontrolle

- Viskositätskontrolle ist der Schlüssel

- COLORLOCK-Software

- InkSight im Einsatz

Einige Zahlen aus dem Artikel

Einzigartige Vorteile mit dem Rheonics SRV-Sensoren

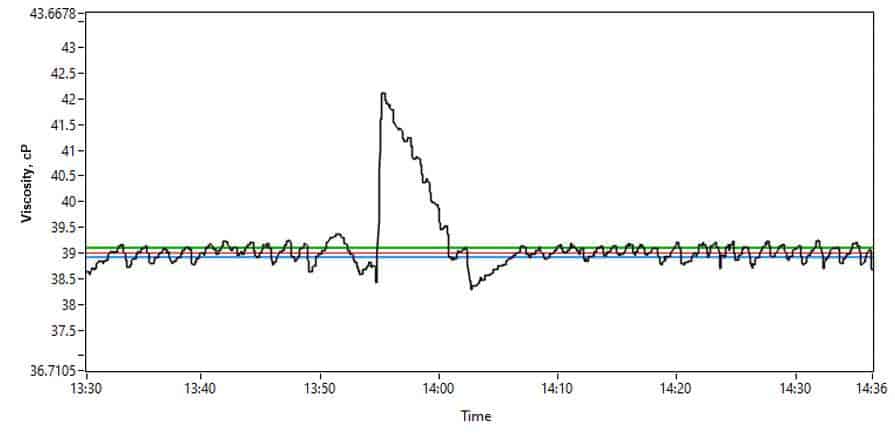

Rheonics Sensoren verfügen über eine integrierte Temperaturmessung, wodurch die Temperatur der Tinte überwacht werden kann. Dadurch können die Viskositätswerte temperaturkompensiert werden, was für die Sicherstellung einer gleichbleibenden Produktion bei typischen täglichen und saisonalen Temperaturschwankungen unerlässlich ist.

Die Verwendung eines Inline-Viskositätssensors wie des SRV für Druckanwendungen bietet viele Vorteile. und einige umfassen:

- Funktioniert genau in den meisten Beschichtungssystemen mit einem breiten Spektrum an Tintenzusammensetzungen und Viskositäten - auf Wasserbasis, auf Lösungsmittelbasis, UV-Tinten, Metallic-Tinten usw.

- Behält die eingestellte Tintenviskosität bei und reagiert extrem auf frische Tintenzusätze

- Robuster, hermetisch abgedichteter Sensorkopf. Das SRV kann inline mit allen Standard-CIP-Prozessen oder mit einem benetzten Lappen gereinigt werden, ohne dass eine Demontage oder Neukalibrierung erforderlich ist

- Keine beweglichen Teile, die altern oder mit Sedimenten verschmutzen

- Unempfindlich gegen Partikel; Keine engen Lücken, die mit Partikeln verschmutzen könnten

- Alle benetzten Teile sind aus Edelstahl 316L - erfüllen die Hygienestandards ohne Korrosionsprobleme

- Zertifiziert nach ATEX und IECEx als eigensicher für den Einsatz in gefährlichen Umgebungen

- Große Reichweite und einfache Integration - Sensorelektronik und Kommunikationsoptionen machen die Integration und den Betrieb in industrielle SPS- und Steuerungssysteme extrem einfach.

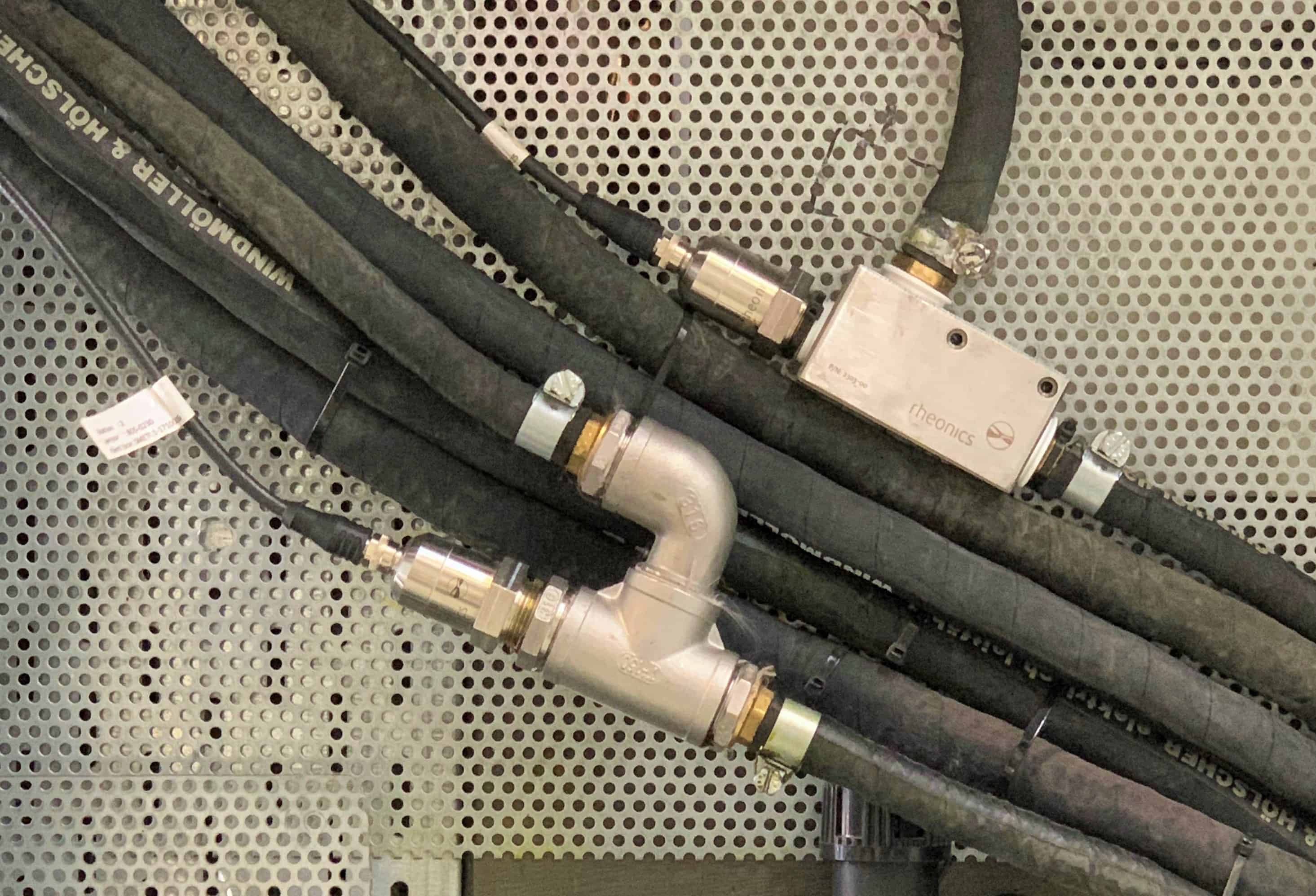

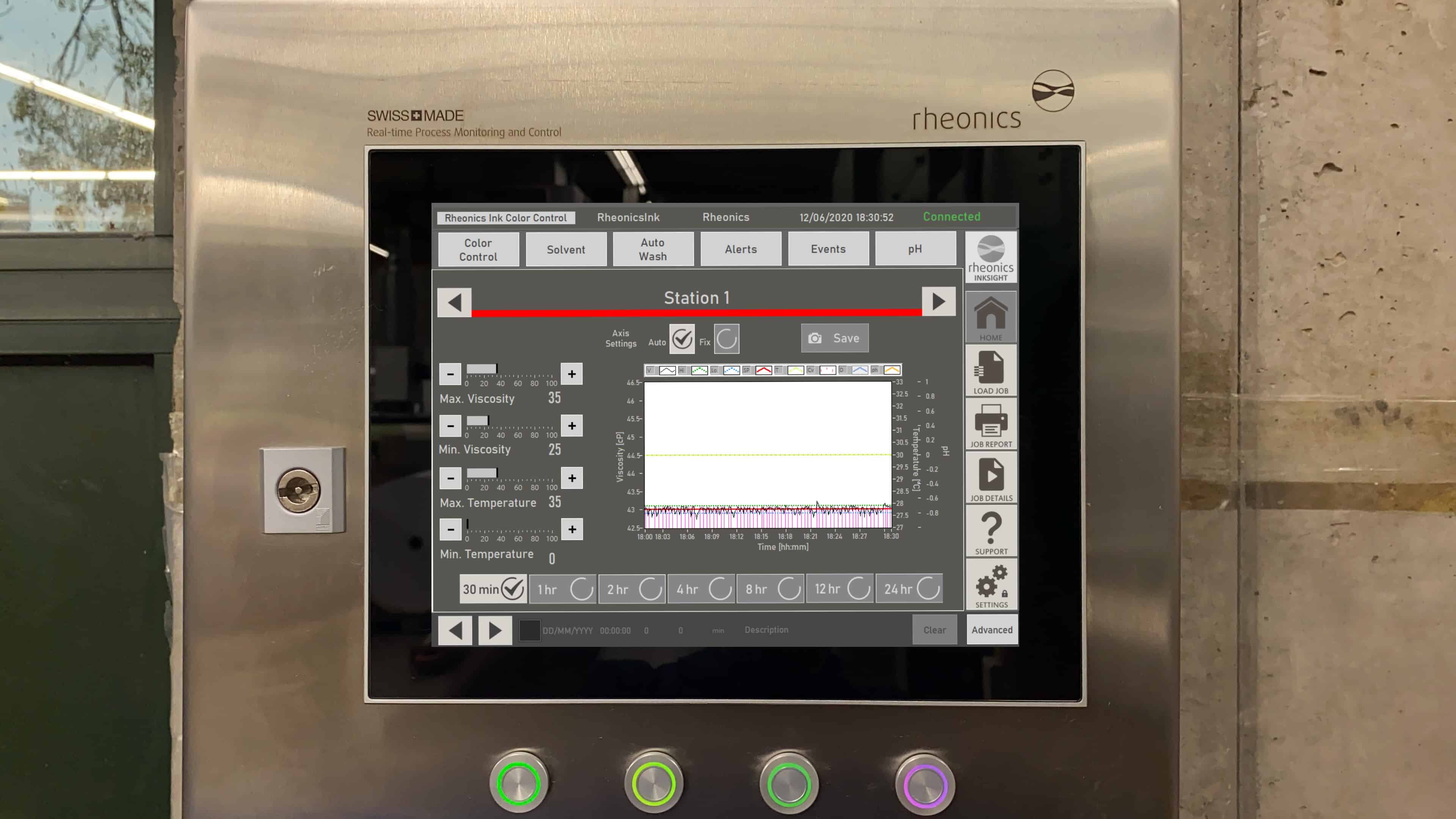

Einige Bilder des RPS InkSight-Systems

- Rheonics In Druckmaschinen integrierte SmartView-Konsole

- Einige Bilder zeigen die Inline-Installation der SRV-Viskosimeter in der Presse

- Eigenständiger Schaltschrank

Ähnliche Artikel

Viskositätsstandardisierung im Flexodruck

In der Geschichte unseres Unternehmens haben wir alle Arten von Viskositätssensoren eingesetzt: Rotation, fallende Kugel, fallender Kolben und Schallwelle. Die Ähnlichkeit zwischen diesen Sensoren besteht darin, dass sie alle mit einem Becher kalibriert sind, in unserem Fall dem DIN-Becher mit einem 4-mm-Auslass. An sich hat das gut funktioniert und mangels einer besseren Alternative…

Optimierung von Flexodruck-, Tiefdruck- und Wellpappendruckanwendungen durch Inline-Viskositätsüberwachungoring und Kontrolle

Druckmaschinen haben zahlreiche Anwendungen - Zeitungen, Zeitschriften, Kataloge, Verpackungen und Etiketten. Laut dem Marktforschungsunternehmen Smithers Pira wird die weltweite Druckindustrie bis 980 voraussichtlich 2018 Milliarden US-Dollar erreichen. Das schnelle Wachstum wird voraussichtlich hauptsächlich durch das Wachstum bei Verpackungen und Etiketten angetrieben - der analoge Druck für Verpackungen wird voraussichtlich um etwa 28% wachsen und…

Alle Rheonics-Produkte sind für härteste Prozessbedingungen ausgelegt und wiederstehen hohen Temperaturen, Stößen, Vibrationen, abrasiven Medien und agressiven Chemikalien.

Zusammenfassung

Wenn die Druckgeschwindigkeiten steigen und die Gewinnmargen geringer werden, wird es immer wichtiger, „beim ersten Mal alles richtig zu machen“. Ein Fehler bei der Einstellung der Anfangsviskosität kann dazu führen, dass in kürzester Zeit mehrere tausend Meter Abfall entstehen. Dank der strengen Kontrolle mit einem präzisen Sensor in Kombination mit einem reaktionsschnellen Kontrollsystem konnten wir unseren Druckprozess optimieren und gleichzeitig die Farbqualität verbessern und Abfall reduzieren.