Batterienproduktion - Überwachen der Dichte und Viskosität von Beschichtungspaste in Misch- und Beschichtungslinien

Einleitung

Lithiumbatterien sorgen dafür, dass sowohl das wesentliche als auch der Komfort des modernen Lebens sicher und zuverlässig funktionieren. Sie verfügen über eine lange Liste von Anwendungen in der Praxis - Verbraucherelektronik, Elektrofahrzeuge, Solarenergiespeicher, USV, Alarmsysteme an entfernten Standorten, Mobilitätsgeräte und tragbare Netzteile. Derzeit steht diese Batterietechnologie vor der Revolution im Straßenverkehr und in der Energiespeicherung erneuerbarer Energien. Batterieleistung und -lebensdauer stellen einen Engpass für Elektrofahrzeuge sowie stationäre Speichersysteme für elektrische Energie dar, die den Markt durchdringen sollen. Eines ist bereits vollkommen klar: Die Prozesse während des gesamten Batterieherstellungsvorgangs müssen optimiert werden, um Zieleigenschaften zu erreichen und die Qualität aufrechtzuerhalten.

Ziele der Batteriehersteller

Nachhaltigkeit – Reduzierter Verbrauch von Energie und Rohstoffen

Batteriehersteller wollen ihren ökologischen Fußabdruck so weit wie möglich reduzieren. Ein zirkulärer Herstellungsansatz, der die Herstellung von Batteriezellen mit sauberer Energie antreibt, und eine gewissenhafte Beschaffung von Rohstoffen sind erforderlich.

Einige suchen nach Möglichkeiten, ausgediente Batterien zu recyceln und die Materialien wieder in die Produktion zurückzuführen, um den Kreislauf zu schließen.

Stabiler, wettbewerbsfähiger Produktionsprozess

Alle Batterielösungen haben die Zelle als „kleinsten gemeinsamen Nenner“. Für eine höhere Kapazität besteht eine Batterie aus vielen kleinen Zellen, die in Reihe und parallel geschaltet sind. In der Welt der Batterieherstellung gilt dies ganz besonders – kein Batteriepack ist stärker als seine schwächste Zelle.

Es kann einen signifikanten Unterschied in der Lebensdauer und Qualität der besten und der schlechtesten Zellen geben. Durch Wiederholen und Stabilisieren von Herstellungsprozessen werden Batterielösungen in anspruchsvollen Anwendungen qualitativ hochwertiger.

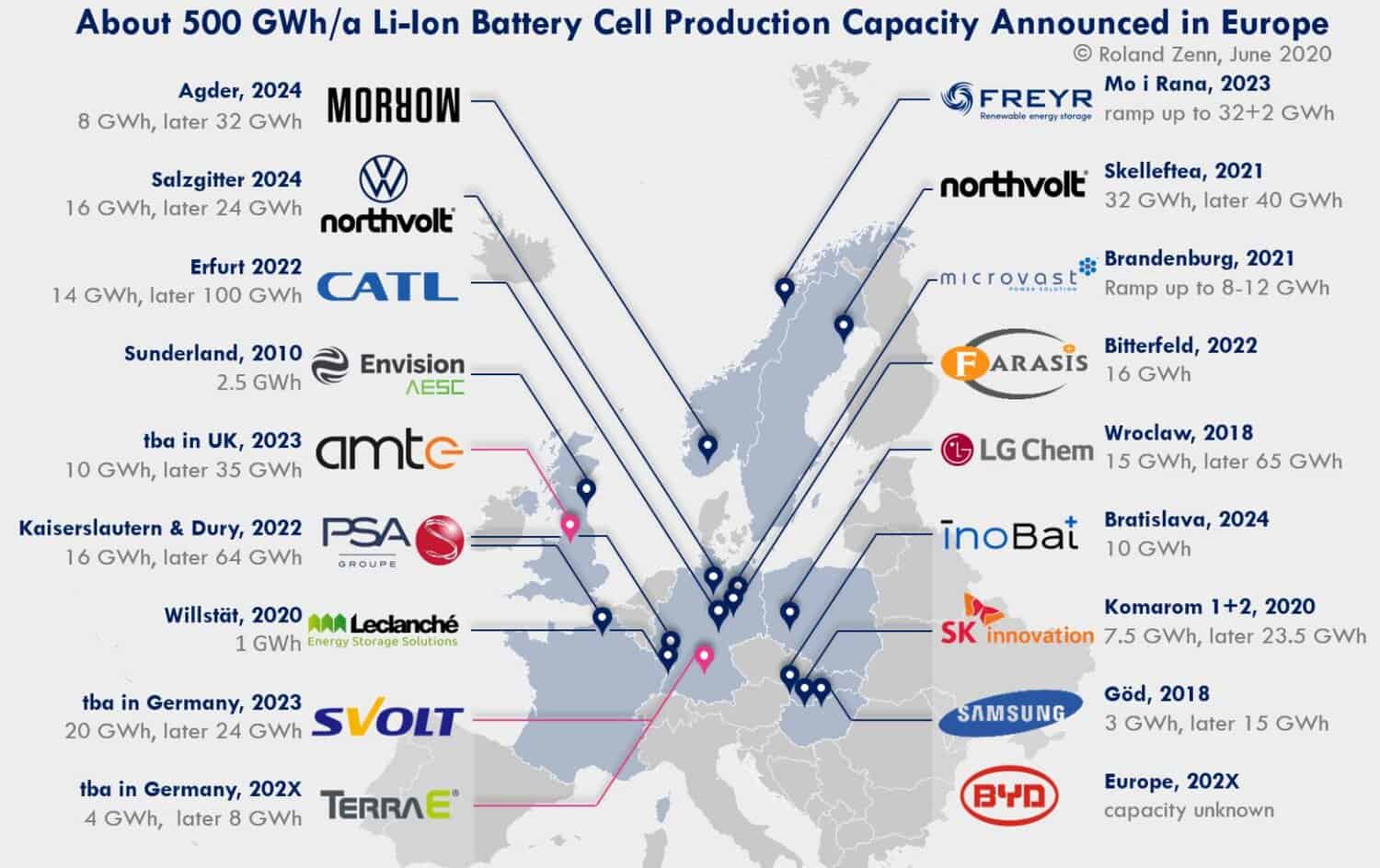

Erhöhung der Produktionskapazität

Batterie GigaFactories in Europa | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Batterieproduktion

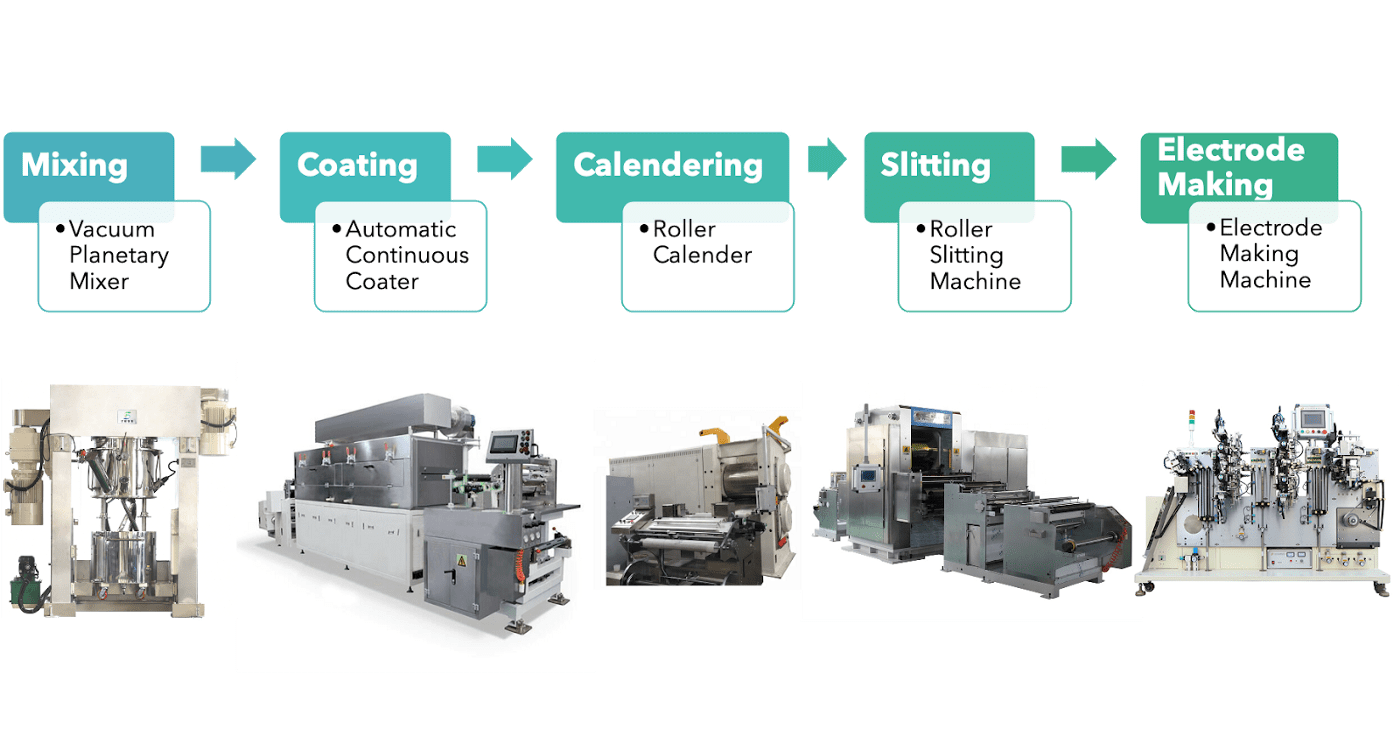

Der erste Schritt beim Zusammenbau der Zelle ist die Abscheidung einer Suspension, die das aktive Material, das leitende Material und das polymere Bindemittel enthält, in einem Lösungsmittel auf einem Kupferfilm oder einem Aluminiumfilm (Aufschlämmungsherstellung und Beschichtung). Anschließend werden die Elektroden getrocknet, kalandriert und dimensioniert. Um die gewünschte elektrochemische Leistung zu erzielen, muss der mehrstufige Herstellungsprozess von Batterieelektroden genau gesteuert werden. Aufschlämmungen sind ein sehr komplexes Suspensionssystem, das einen hohen Prozentsatz an festen Partikeln verschiedener Chemikalien, Größen und Formen in einem hochviskosen Medium enthält. Ein gründliches Mischen der Aufschlämmung ist für die Homogenität wesentlich. Die rheologischen Eigenschaften von Aufschlämmungen beeinflussen wichtige Eigenschaften: Stabilität der Aufschlämmung, leichte Mischbarkeit und Beschichtungsleistung, die sich auf die fertigen Elektroden auswirken. Zusammensetzung und angewandte Verarbeitungsbedingungen können sich auf die Rheologie der resultierenden Suspension auswirken. Dichte und Viskosität quantifizieren die Fließeigenschaften und charakterisieren den Strukturgrad innerhalb der Probe und das Ausmaß, in dem fest- oder flüssigkeitsähnliches Verhalten dominiert. Bei der Elektrodenherstellung ist die Viskosität der Bestandteile im Prozess besonders wichtig und spielt eine entscheidende Rolle bei der Herstellung von Batterien wie der Beschichtung. Die Viskosität der polymeren Bindemittellösung beeinflusst die Beschichtungsleistung. Es beeinflusst die Leichtigkeit, mit der die Pulver darin dispergiert werden, die zum Mischen erforderliche Leistung und die Geschwindigkeit des Aufbringens einer gleichmäßigen Beschichtung. Die Theorie der porösen Elektroden (PET) legt die Relevanz der positiven Elektrodendichte für die Gesamtleistung von Lithium-Ionen-Batteriezellen nahe, die durch Experimente validiert wurde. Zellen mit hoher positiver Elektrodendichte zeigen bei niedrigen Stromraten eine etwas höhere Entladungskapazität, bei hohen Stromraten zeigen Zellen mit niedriger positiver Elektrodendichte eine bessere Leistung.

Schritte im Batterieherstellungsprozess

BatteryBits auf Mittel | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Problem Statement

Die Dispersion von Aufschlämmungsbestandteilen und ihre Zustände, die die physikalischen Eigenschaften von Aufschlämmungen bestimmen, sind entscheidend für das Design und die Entwicklung von Misch- und Beschichtungsprozessen zur Herstellung von Lithiumionenbatterien.

- Herkömmliche Herstellungsverfahren für Lithium-Ionen-Batterie (LIB) -Elektrodenaufschlämmungen basieren auf diskontinuierlichen oder quasi kontinuierlichen Prozessen.

- Der kontinuierliche Mischprozess besteht aus der kontrollierten Dosierung aller flüssigen und festen Komponenten und der Mikroverteilung der festen Partikel in der flüssigen Phase.

Aufgrund der sensiblen Chemie der Zellen dürfen Zeit- und Kosteneinsparungen nicht zu Lasten der Qualität gehen, die sehr hoch bleiben muss. Die Steuerung von Dichte und Viskosität zur Optimierung der Chargenprozesse sorgt für Konsistenz, Qualität und erhebliche Materialkosteneinsparungen. Die Prozesskontrolle und Rückverfolgbarkeit des kontinuierlichen Mischprozesses können durch Inline-Überwachung verbessert werdenoring und Kontrolle von Dichte und Viskosität. Durch die durch Inline-Integration unterstützte Automatisierung ist es möglich, alle Prozesse entlang der Produktionslinien zu optimieren, um die Batterieherstellung schneller zu machen und den wachsenden Anforderungen gerecht zu werden.

Herausforderungen beim Prozess

Monitoring und Kontrolle wichtiger Parameter der Elektrodenaufschlämmung – Dichte und Viskosität – sind äußerst relevant bei der Entwicklung und Herstellung von Hochleistungselektroden und deren Herstellung. Hauptgründe:

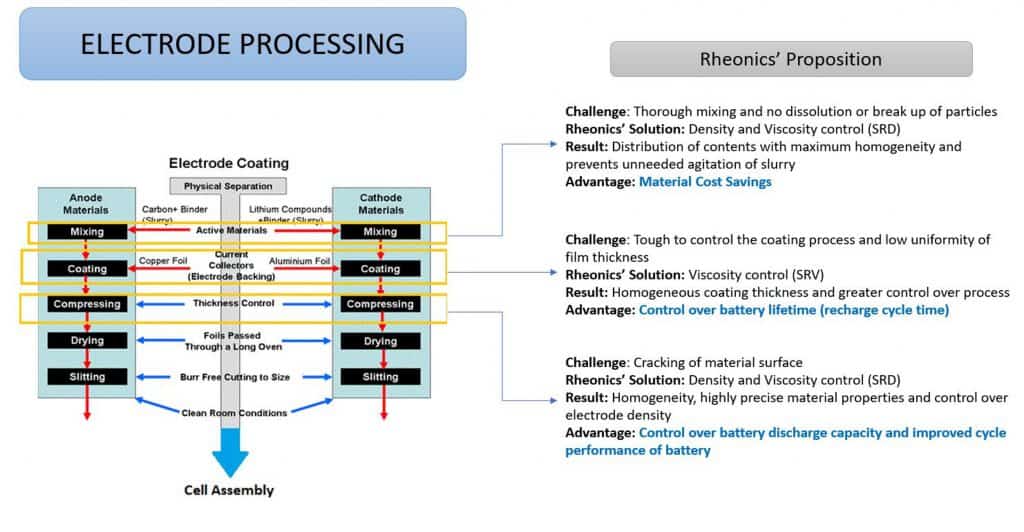

- Während des Mischens von Aufschlämmung verschlechtert sich unnötiges Rühren und baut mit der Zeit innere Strukturen ab. Ziel ist es, eine gründliche Durchmischung der Bestandteile mit maximaler Homogenität und ohne Aufbrechen von Partikeln zu erreichen. Die Dichtekontrolle stellt die korrekte Materialzusammensetzung und den Bestandteilsanteil sicher, und die Viskositätskontrolle stellt die Konsistenz des Aufschlämmungsherstellungsprozesses sicher.

- Eine hochviskose Aufschlämmung verursacht Probleme im Beschichtungsverfahren, und eine schlechte Dispergierbarkeit führt zu einer geringen Filmgleichmäßigkeit. Die Gleichmäßigkeit der Beschichtungsdicke und der Schichtdichte sind entscheidend, um die Kontrolle über die Lebensdauer (Ladezykluszeit) und die Ionentransferrate der Batterie zu gewährleisten, während die Regulierung der Schichtdicke die Herstellung einer kleineren Batterie ermöglicht. Die Viskositätskontrolle ist unerlässlich, um eine homogene Schichtdicke und minimale Schichtdickenabweichungen zu erreichen.

- Eine höhere Viskosität der Batterieschlämme erhöht die Sedimentationsbeständigkeit beim Stehenlassen und liefert beim Beschichten einen dickeren Elektrodenfilm. Die höhere Viskosität kann auch die Steuerung des Beschichtungsprozesses erschweren, was möglicherweise zu einer unregelmäßigen Beschichtung und variablen Schichtdichte führt, was wiederum eine variable Ionentransferrate und damit eine unvorhersehbare Batterielebensdauer (und unvorhersehbare Wiederaufladezykluszeit) zur Folge hat.

- Die Elektrodendichte wirkt sich auf die Zyklusleistung und den irreversiblen Kapazitätsverlust in Lithium-Ionen-Batterien aus. Es muss innerhalb geeigneter Bereiche überwacht und gesteuert werden, basierend auf den Anforderungen im Kalandrierungsprozess.

Rheonics' Vorschlag

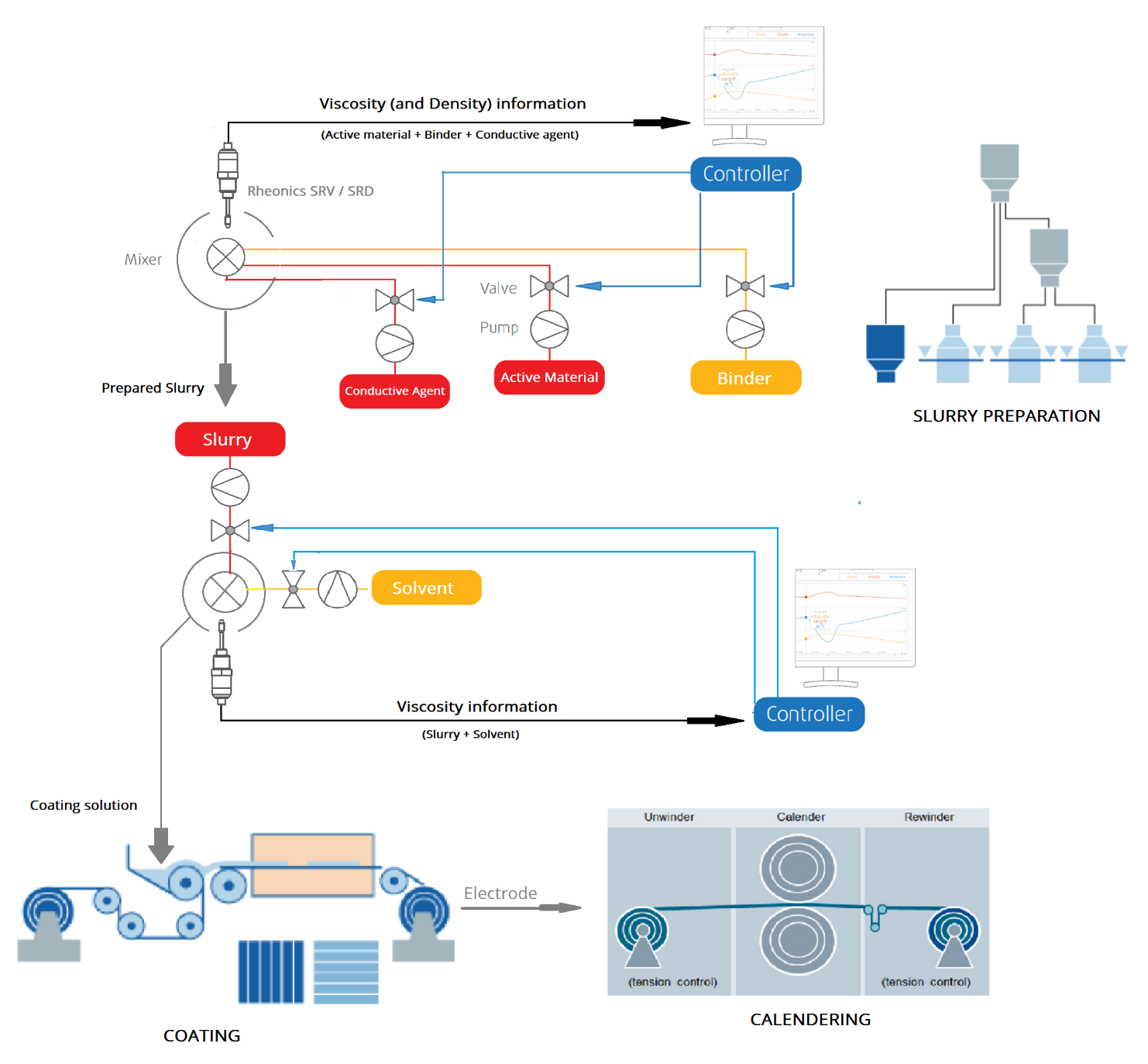

Die automatisierte Inline-Viskositätsmessung und -steuerung ist von entscheidender Bedeutung für die Steuerung der Parameter der Elektrodenaufschlämmung in der Aufschlämmungsvorbereitung sowie in den Beschichtungs- und Trocknungsphasen des Batterieherstellungsprozesses, wohingegen die Elektrodendichte in der Kalandrierungsphase genau überwacht werden muss, um eine bessere Batterieleistung zu erzielen. Rheonics bietet folgende Lösungen zur Prozesssteuerung und -optimierung im mehrstufigen Batterieherstellungsprozess:

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein In-Line-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Betriebsfunktionen wie der SRV sowie genaue Dichtemessungen.

Rheonics' Vorteil

Kompakter Formfaktor

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Es ermöglicht eine einfache und äußerst einfache Integration in jeden Prozessablauf.

Kein Druckabfall die Prozesslinie

Rheonics' SRV und SRD verursachen einen unbedeutenden Druckabfall in der Prozessleitung. Die Viskositäts- und Dichtemessungen sind sowohl in Newtonschen als auch nicht-Newtonschen, ein- und mehrphasigen Flüssigkeiten äußerst genau und hoch wiederholbar.

Unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten Koaxialresonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen sind.

Genaue, schnelle und zuverlässige Messungen

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte mit SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Überlegenes Sensordesign und Technologie

Rheonics„ SRD und SRV haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Es ermöglicht eine einfache und äußerst einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen, erfordern keine Wartung oder Neukonfiguration und sind perfekt mit industriellen Kommunikationssystemen kompatibel. Beide Sensoren sind mit branchenüblichen Prozessanschlüssen wie ¾“ NPT und 1“ erhältlich. Tri-clamp Dadurch können Betreiber einen vorhandenen Temperatursensor in ihrer Prozesslinie durch einen SRV oder SRD ersetzen und erhalten neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie Dichte und Viskosität verfügbar).

SRD: Einzelinstrument, dreifache Funktion

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden, Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung durch wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit.

Rheonics'Lösungsintegration in den Elektrodenherstellungsprozess

Vorgeschlagene Produkte für die Anwendung

• Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

• Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

• Ganzmetallkonstruktion (316L Edelstahl)

• Eingebaute Flüssigkeitstemperaturmessung

• Kompakter Formfaktor für die einfache Installation in vorhandenen Prozesslinien

• Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

• Einzelinstrument zur Messung von Prozessdichte, Viskosität und Temperatur

• Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

• Ganzmetallkonstruktion (316L Edelstahl)

• Eingebaute Flüssigkeitstemperaturmessung

• Kompakter Formfaktor für die einfache Installation in vorhandenen Rohren

• Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich