Bei der Umwandlung von flüssiger Milch in Trockenpulver wird der größte Teil des Wassers entfernt. Die entfernte Wassermenge ist um ein Vielfaches größer als die Wassermenge im fertigen Produkt. Während dieses Prozesses treten wesentliche Änderungen an den Eigenschaften, der Struktur und dem Erscheinungsbild des Gebäudes auf. Ein Milchprodukt ist sehr empfindlich und seine Qualität kann durch Faktoren wie Hitze oder Bakterien drastisch beeinträchtigt werden.

Die Viskosität der Milch beim Zerstäubungsschritt hat einen entscheidenden Einfluss auf die Eigenschaften des resultierenden Milchpulvers. An der Vorzerstäuberstelle installiert, bietet ein Viskosimeter eine deutlich bessere Kontrolle des Zerstäubungsprozesses, was zu weniger Abfall, geringerem Energieverbrauch und einer besseren Kontrolle der Produkttextur, Schüttdichte und des Feuchtigkeitsgehalts führt.

Anwendung

Milchpulver, auch als Trockenmilch bekannt, ist ein Milchprodukt, das durch Dehydrieren von flüssiger Milch durch mehrere Trocknungsprozesse hergestellt wird, bis sie ein Pulver ist.

Getrocknete Milch kann für verschiedene Anwendungen verwendet werden, wie zum Beispiel:

- Rekombination von Milch und Milchprodukten

- In der Bäckereiindustrie zur Erhöhung des Brotvolumens und zur Verbesserung des Wasserbindungsvermögens. Das Brot bleibt dann länger frisch

- Ersatz für Eier in Brot und Gebäck

- Herstellung von Milchschokolade in der Schokoladenindustrie

- Herstellung von Wurstwaren und verschiedenen Fertiggerichten in der Lebensmittelindustrie und Gastronomie

- In Babynahrung: Babymilchpulver

- Herstellung von Speiseeis

- Tierfutter, Kälberwachstumsbeschleuniger

- Backwaren, Snacks und Suppen

- Käsemilchverlängerung (Pulver wird lokaler frischer Milch zugesetzt, um die Käseausbeute zu erhöhen)

- Milchdesserts

- Direkte Verwendung durch den Verbraucher (Heimrekonstitution)

- Säuglingsanfangsnahrung

- Ernährungsprodukte für Invaliden, Sportler, Krankenhausgebrauch usw.

- Rekombinierte „frische“, UHT-, evaporierte und gesüßte Kondensmilch

- Rekombinierter Käse, hauptsächlich „weich“ oder „frisch“

- Rekombinierter Kaffee und Schlagsahne

- Rekombinierte Joghurts und andere fermentierte Produkte

Getrocknete Milch ist ein hergestelltes Milchprodukt, das durch Verdampfen von Milch zu einem trockenen Material hergestellt wird. Ein Zweck des Trocknens von Milch besteht darin, sie zu konservieren; Milchpulver ist wesentlich länger haltbar als flüssige Milch und muss aufgrund seines geringen Feuchtigkeitsgehalts nicht gekühlt werden. Ein weiterer Zweck besteht darin, seine Masse für einen wirtschaftlichen Transport zu reduzieren. Milchpulver und Molkereiprodukte schließen solche Artikel wie Trockenvollmilch, fettfreie Trockenmilch, Trockenbuttermilch, Trockenmolkeprodukte und Trockenmilchmischungen ein. Jeder Anwendungsbereich stellt seine eigenen spezifischen Anforderungen an Milchpulver.

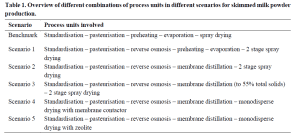

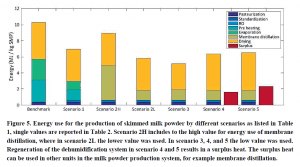

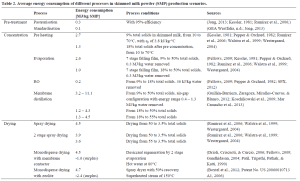

Die Herstellung von Milchpulver umfasst viele Erhitzungsvorgänge, die viel Energie verbrauchen. Der heutige Herstellungsprozess wurde in den letzten Jahrzehnten stark optimiert. Die Einführung neuer Milchpulvertechnologien wird entscheidend sein. Vor- und nachgelagerte Prozesseinheiten werden durch die Optimierung einzelner Prozesseinheiten beeinflusst. Daher ist es wichtig, die gesamte Fertigungskette zu betrachten. Das Ziel der Ingenieure ist es, eine Optimierungsroutine zu erstellen, die den Energie- und Wasserverbrauch, die Lebenszyklusanalyse (LCA) und wirtschaftliche Elemente berücksichtigt, was zu einer nachhaltigen Produktionskette für Milchpulver führt.

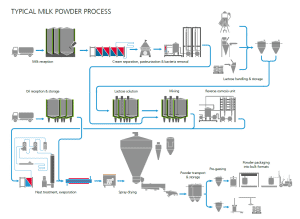

Milchpulver-Produktionsprozess

Die Milchpulverherstellung ist ein einfacher Prozess, der in großem Maßstab durchgeführt werden kann. Bei der Herstellung geht es um den schonenden Wasserentzug zu möglichst geringen Kosten unter strengen Hygienebedingungen unter Beibehaltung aller wünschenswerten natürlichen Eigenschaften der Milch wie Farbe, Geschmack, Löslichkeit und Nährwert.

Vollmilch (Vollmilch) besteht zu etwa 87 Prozent aus Wasser. Magermilch besteht zu etwa 91 Prozent aus Wasser. Wasser wird dem Milchpulver während des Herstellungsprozesses entzogen, indem die Milch unter reduziertem Druck bei niedriger Temperatur gekocht wird, ein Prozess, der als Verdampfung bekannt ist. Die resultierende konzentrierte Milch wird dann in einem feinen Nebel in heiße Luft gesprüht, um jegliche verbleibende Feuchtigkeit zu entfernen, was zur Bildung eines Pulvers führt.

Die wichtigsten Schritte im Herstellungsprozess von Milchpulver sind:

Trennen

Das traditionelle Verfahren zur Herstellung von Milchpulver beginnt mit der Pasteurisierung der von der Molkerei gelieferten Rohmilch und deren Trennung in Magermilch und Rahm mit Hilfe eines zentrifugalen Rahmseparators.

Vorheizen

Der nächste Schritt im Prozess ist das „Vorwärmen“, bei dem die standardisierte Milch auf Temperaturen zwischen 75 und 120 ° C erhitzt wird. Die Milch wird in diesem Zustand für eine festgelegte Zeitspanne gehalten, die von einigen Sekunden bis zu mehreren Sekunden reichen kann Minuten (Pasteurisierung: 72 °C für 15 Sekunden). Das Vorwärmen bewirkt eine kontrollierte Denaturierung der Molkenproteine in der Milch sowie die Abtötung von Bakterien, die Inaktivierung von Enzymen, die Produktion natürlicher Antioxidantien und die Verleihung von Hitzestabilität. Das Vorwärmen kann indirekt (über Wärmetauscher), direkt (durch Dampfinjektion oder Infusion in das Produkt) oder eine Kombination aus beidem erfolgen. Um die Energiekosten zu senken, nutzen indirekte Erhitzer typischerweise Abwärme aus anderen Teilen des Prozesses.

Verdampfung

Die vorgewärmte Milch wird im Verdampfer stufenweise oder „Effekte“ konzentriert, beginnend bei etwa 9.0 Prozent Gesamttrockenmasse für Magermilch und 13 Prozent für Vollmilch und ansteigend auf 45–52 Prozent Gesamttrockenmasse. Dazu wird die Milch in einem Fallfilm auf der Innenseite vertikaler Rohre bei Temperaturen unter 72 °C gekocht und das Wasser als Dampf abgezogen. Dieser Dampf, der mechanisch oder thermisch verdichtet werden kann, wird dann zum Erhitzen der Milch in der nächsten Stufe des Verdampfers verwendet, die bei einem niedrigeren Druck und einer niedrigeren Temperatur als die vorherige Stufe betrieben werden kann. Für maximale Energieeffizienz können moderne Anlagen bis zu sieben Wirkungen haben. Im Verdampfer können mehr als 85 Prozent des Wassers in der Milch entfernt werden.

Überblick über grundlegende Produktionsprozesse | Quelle: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Sprühtrocknung

Das Milchkonzentrat aus dem Verdampfer wird vor der Sprühtrocknung in dünne Tröpfchen zerstäubt. Dies geschieht entweder mit einem Spinning-Disc-Zerstäuber oder einer Reihe von Hochdruckdüsen in einer riesigen Trockenkammer in einem Heißluftstrom (bis zu 200 °C). Durch die Verdunstung werden die Milchtröpfchen gekühlt und erreichen nie die Temperatur der Luft. Vor der Zerstäubung kann das Konzentrat erhitzt werden, um die Viskosität zu verringern und die zum Trocknen verfügbare Energie zu erhöhen. Ein Großteil des verbleibenden Wassers verdunstet in der Trockenkammer und hinterlässt ein feines Pulver mit einem Feuchtigkeitsgehalt von etwa 6 % und einer mittleren Partikelgröße von typischerweise 0.1 mm Durchmesser. Die endgültige oder „sekundäre“ Trocknung erfolgt in einem Wirbelbett oder einer Reihe solcher Betten, in denen heiße Luft durch eine Schicht aus fluidisiertem Pulver geblasen wird, wodurch Wasser auf einen Feuchtigkeitsgehalt von 2-4 Prozent entfernt wird.

Quelle: GEA

Verpackung und Lagerung

Milchpulver sind wesentlich stabiler als Frischmilch, müssen aber vor Feuchtigkeit, Luft, Licht und Hitze geschützt werden, um ihre Qualität und Haltbarkeit zu erhalten. Milchpulver nehmen leicht Feuchtigkeit aus der Luft auf, was zu einer schnellen Verschlechterung der Qualität und zum Zusammenbacken oder Verklumpen führt.

Das Fett in WMPs kann mit Luftsauerstoff reagieren und Fehlaromen erzeugen, insbesondere bei höheren Lagertemperaturen (> 30 °C), wie sie in den unteren Breiten der Tropen zu finden sind. Milchpulver wird entweder in mehrwandigen, mit Kunststoff ausgekleideten Säcken (25 kg) oder in Großbehältern (600 kg) verpackt.

Ein kurzes Video, das die Prozesse in der Milchpulverfabrik zeigt (Quelle: GEA Group):

Energie- und Umweltaspekte

Bei der Entwässerung werden große Mengen an Energie aufgewendet, so dass die im Laufe der Jahre entwickelten Anlagen immer energieeffizienter geworden sind. Verdampfer sind viel energieeffizienter als Trockner und verbrauchen nur einen Bruchteil eines Kilogramms Dampf (oder des Energieäquivalents) pro Kilogramm entferntem Wasser.

Der Trocknungsprozess trägt zu einem großen Teil des Gesamtenergieverbrauchs bei

Andererseits verbrauchen Trockner mehrere Kilogramm Dampf (oder Dampfäquivalent) pro Kilogramm verdunstetem Wasser. Das Trocknen mit einem Spray kann den Großteil des verbleibenden Wassers sauber und schnell entfernen, aber Sprühtrockner müssen kurzfristige Verweildauer haben. Wirbelbetten werden daher für die Endstufen der Trocknung verwendet. Das Pulver verbleibt für mehrere Minuten in Wirbelbetten, um Zeit zu lassen, das letzte Wasser zu entfernen. Es ist üblich, dass Milchpulver-Produktionsanlagen sehr groß, wenig zahlreich und in ländlichen Gebieten angesiedelt sind. Moderne und gut geführte Anlagen haben relativ geringe Auswirkungen auf die Umwelt. Ihr Energiebedarf ist moderat, da sie Kohle oder Gas verbrennen und erhebliche Mengen an Strom verbrauchen. Der Energieverbrauch steht unter starkem wirtschaftlichen Druck, gesenkt zu werden, größere Verbesserungen sind jedoch unwahrscheinlich.

Die Silos, Rahmabscheider und Verdampfer sowie die zugehörige Ausrüstung müssen täglich gereinigt werden, während Trockner nur gelegentlich gereinigt werden müssen. Als Reinigungsmittel werden Natriumhydroxid und Salpetersäure verwendet. Für gebrauchte Reinigungsflüssigkeiten sind geeignete Entsorgungsmethoden anzuwenden. Milchpulverstaub kann bei Störungen der Anlage in die lokale Umgebung freigesetzt werden, dies ist jedoch selten.

Quelle: Moejes, SN (2019). Neugestaltung der Milchpulver-Produktionskette: Bewertung innovativer Technologien. Universität Wageningen. https://doi.org/10.18174/498246

Wert der Viskositätsmessungen im Sprühtrocknungsschritt der Milchpulverherstellung

Trocknen ist ein Stoffaustauschverfahren, das aus der Entfernung von Wasser oder einem anderen Lösungsmittel durch Verdampfung aus einem Feststoff, einer Aufschlämmung oder einer Flüssigkeit besteht. Dieser Prozess wird häufig als letzter Produktionsschritt vor dem Verkauf oder der Verpackung von Produkten verwendet. Häufig sind eine Wärmequelle und ein Medium zum Abführen des durch das Verfahren erzeugten Dampfes beteiligt. In Bioprodukten wie Lebensmitteln, Getreide und Arzneimitteln ist das zu entfernende Lösungsmittel fast immer Wasser.

Dieses Verfahren wird in der Lebensmittel- und chemischen Industrie häufig zur Herstellung so unterschiedlicher Produkte wie Babynahrung, Kaffee, Suppenmischungen und Farbstoffe eingesetzt. Die Trocknungseffizienz wird weitgehend durch den Zerstäubungsgrad bestimmt, der direkt proportional zur Viskosität der Beschickungslösung ist. Die Kontrolle der Viskosität des Milchkonzentrats und des Gesamtfeststoffgehalts (TS) vor dem Sprühtrocknen kann die Herstellung von Milchbestandteilen verbessern.

Somit hat die Viskosität der Milch beim Zerstäubungsschritt einen entscheidenden Einfluss auf die Eigenschaften des resultierenden Milchpulvers. An der Vorzerstäuberstelle installiert, bietet ein Viskosimeter eine deutlich bessere Kontrolle des Zerstäubungsprozesses, was zu weniger Abfall, geringerem Energieverbrauch und einer besseren Kontrolle der Produkttextur, Schüttdichte und des Feuchtigkeitsgehalts führt.

Folgen eines unzureichenden Viskositätsmanagements während der Sprühtrocknung

Häufig ist die Sprühtrocknung in Pulverform aufgrund der Komplexität der Rezeptur, der Entwicklungszeit und der Entwicklungskosten ineffizient. Der Ausfall von Viskositätsparametern während der Sprühtrocknung wirkt sich auf verschiedene Weise auf die Produktionseffizienz aus, darunter:

- Die Qualität des Endprodukts ist instabil: Konsistenzprobleme, Schwankungen der Inhaltsstoffe, schlechter Trockenextrakt

- Feuchtigkeitsgehalt nicht gemäß Spezifikation

- Verlust des Nährwerts

- Weniger oder schlechter Geschmack

- Vernietete Partien

- Kurze Haltbarkeit

- Ineffizienzen im Produktionsprozess: Produktivitäts- und Gewinnverlust

- Energieverschwendung: Trockentürme verbrauchen viel Energie und erhöhen die Gemeinkosten

Viskositätsmessungen von konzentrierter Milch sind aufgrund ihrer nicht-newtonschen Eigenschaften, Schwebstoffe und Gase, starker Verarbeitung (Druck, Vibration, Kontamination) und Reinigungsverfahren eine Herausforderung.

Herausforderungen bei der Messung

Aufgrund ihrer nicht-newtonschen Fließeigenschaften, altersverdickenden Eigenschaften und der Anwesenheit von Schwebstoffen und Gasen ist die Messung der Viskosität von konzentrierter Milch eine schwierige Aufgabe. Das Aussetzen gegenüber aggressiven Prozessbedingungen, wie z. B. Anlagenvibrationen, Verschmutzung, Reinigungsmittel, Staub usw., stellt zusätzliche Herausforderungen bei der Konstruktion von Online-Sonden in Lebensmittelverarbeitungsanlagen dar.

Viele derzeit verfügbare Laborviskosimeter weisen Einschränkungen auf, dh die Messungen sind zeitaufwändig und nicht für eine schnelle Echtzeitüberwachung geeignetoring von der Konzentratviskosität und eignet sich möglicherweise nicht zur Charakterisierung von Proben mit komplexen rheologischen Eigenschaften (z. B. Materialien, die zeit-, temperatur- und scherabhängig sind). Untersuchungen mit Rotationsviskosimetern zeigten, dass letztere im Kontext der Milchverarbeitung einige Einschränkungen aufweisen, was teilweise ihre schlechte Aufnahme in Milchpulverfabriken erklärt. Einige Einschränkungen herkömmlicher Viskosimeter können durch Inline-Viskositätsmessungen überwunden werden, die die Konzentratviskosität in Echtzeit überwachen und so die Prozesskontrolle verbessern.

Anforderungen an eine Inline-Prozessüberwachungoring Ausrüstung

Das ideale PAT-Tool (Process Analytical Technologies) ist ein Inline-Instrument, das Prozessparameter gleichzeitig in Echtzeit überwachen und messen kann, während es in einer hochautomatisierten Umgebung arbeitet. Die Instrumente müssen hygienisch konstruiert sein und im gesamten Prozesszyklus (Produktion und Reinigung) robust funktionieren. Die Inline-Bestimmung der rheologischen Eigenschaften von sich bewegenden Flüssigkeiten (z. B. Milchkonzentrate) ist einer der Prozessparameter, bei denen PAT-Tools einen echten Mehrwert im Hinblick auf die Optimierung der Prozesssteuerung bieten können. Die Messung der Prozessviskosität ist für die Überwachung von entscheidender Bedeutungoring und Steuerung verschiedener Konzentrationsprozesse in der Milchindustrie. Kontinuierliche Überwachungoring des rheologischen Verhaltens der Flüssigkeit kann eine Optimierung des Prozesses ermöglichen, z. B. Pumpen (Verstopfungen und Ausfälle der Pumpe vermeiden), Verdunstung (Verschmutzung begrenzen und Wasserentfernung maximieren) und Sprühtrocknung (Vermeidung von Düsenverschmutzung).

Um sicherzustellen, dass jede erfasste Messung repräsentativ ist, sollte das optimale Design eine Reinigung vor Ort mit wenig Verschmutzung, schneller Reaktionszeit und guter Probenerneuerung oder noch besser, wenn keine Probennahme erforderlich ist, ermöglichen. Eine Sonde muss sanitären Vorschriften genügen, wie etwa der Beseitigung toter Stellen, an denen sich Keime vermehren könnten. Da bestimmte Zerstäubungssysteme Hochdruckdüsen verwenden, kann die optimale Viskositätsmesstechnik durch die Zerstäubungsart bestimmt werden.

Studien haben gezeigt, dass Torsionsschwingungen von den für die Überwachung bewerteten Systemen die störungsfreiste Leistung erbrachtenoring Viskosität. Zu den Vorteilen gehören die hohe Unempfindlichkeit gegen Anlagenvibrationen, die einfache Reinigung und der geringe Wartungsaufwand, da keine beweglichen Teile vorhanden sind.

Wichtig ist, dass die Messungen nicht durch Änderungen der Durchflussrate oder das Vorhandensein von Schwebstoffen oder Gasen beeinflusst werden. Das am Vorzerstäuberpunkt installierte Viskosimeter ermöglichte eine deutlich bessere Kontrolle des Zerstäubungsprozesses, was zu weniger Abfall, einem geringeren Energieverbrauch und einer besseren Kontrolle der Produkttextur, der Schüttdichte und des Feuchtigkeitsgehalts führte. Inline-Viskositätsüberwachungoring von Milchpulver verbessert die Herstellung, indem es die Homogenität der dehydrierten Milch optimiert, konsistente rekonstituierte Produkte schafft, die Ausbeute erhöht und Verluste reduziert.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hygienisches, hygienisches Design

Rheonics SRV und SRD sind verfügbar in tri-clamp und DIN 11851-Anschlüsse sowie kundenspezifische Prozessanschlüsse.

Sowohl SRV als auch SRD erfüllen die Anforderungen für direkten Kontakt mit Lebensmitteln gemäß den Bestimmungen der US-amerikanischen FDA und der EU.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Qualität – Vollständiger Systemüberblick und vorausschauende Kontrolle

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Prozessflüssigkeit kann in Echtzeit auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen beim Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Rheonics Die Instrumente verfügen über Edelstahlsonden und bieten optional Schutzbeschichtungen für besondere Situationen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

SRV ist verfügbar mit das breiteste Betriebsspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP (und höher)

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

An Ort und Stelle reinigen (KVP) und Sterilisation an Ort und Stelle (SIP)

SRV (und SRD) überwacht die Reinigung der Flüssigkeitsleitungen per Monitoring die Viskosität (und Dichte) des Reinigers/Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung sauber bzw. bestimmungsgemäß ist. Alternativ liefern SRV (und SRD) Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Lebensmittelproduktionsanlagen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Bottich, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden; Durchfluss und Vibrationen haben keinen Einfluss auf die Messstabilität und -genauigkeit. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit durchführen.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich