- Echtzeit-Inline-Viskositätsmessung in der Kartonproduktion ist für eine kontinuierliche Qualitätskontrolle, Vermeidung von Abfall und Optimierung des Energieverbrauchs unerlässlich.

- Stärkeleim zeigt ein komplexes rheologisches Verhalten und seine Viskosität ist über verschiedene Chargen nicht sehr stabil. Ein Viskositätsmessgerät ist entscheidend, um den Stärkekleberauftrag zu messen und zu optimieren und gleichzeitig ein konsistentes pseudoplastisches und thixotropes Verhalten zu gewährleisten.

- Die Viskosität ist ein wichtiger Indikator für PSD (Particle Size Distribution) – eine Eigenschaft, die Flexibilität, Festigkeit und Verwendbarkeit beeinflusst.

Wellpappenmarkt – schnelles Wachstum durch eCommerce

Die Wellpappenindustrie wächst schnell mit einer CAGR von mehr als 4 % und einem Volumen von mehr als 115 Millionen Tonnen im Wert von über 176 Milliarden US-Dollar im Jahr 2019.

Verpackungen aus Wellpappe gelten als umweltfreundlich und nachhaltig. Es enthält ausschließlich natürliche Rohstoffe (Holzzellstoff, Stärkeleim und 80 % Altpapier) und ist daher zu 100 Prozent nachwachsend, recycelbar und biologisch abbaubar. Auch die Verarbeitung und Bedruckung von Wellpappe ist umweltschonend, da die Farben überwiegend wasserbasiert sind.

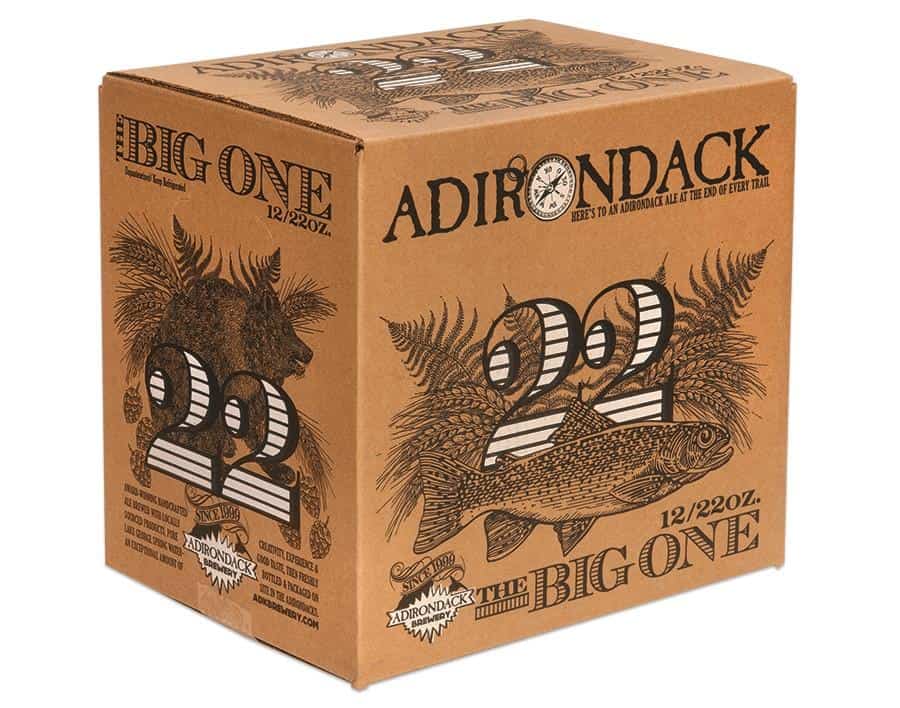

Es gibt viele Arten von Kartons, die von der Wellpappenindustrie hergestellt werden, von leichten Mikrowell- bis hin zu hochbelastbaren Hohlkammerkartons. Preisgünstige und leistungsstarke Kartons sind ein vielseitiges Mittel zum Verpacken verschiedenster Produkte wie Maschinen, Elektroartikel, Obst und Gemüse sowie als Informations- und Werbemittel für den Inhalt.

Wellpappenkartons müssen vielfache Anforderungen erfüllen, aber alles beginnt mit der Produktion einer starken, flachen Pappe auf der Wellpappenanlage.

So wichtig die Wahl der Papiere auch ist, der Klebstoff und sein Auftrag sind entscheidend, um am Ende der Wellpappenmaschine die beste Wellpappe zu erhalten. Um auf einer Vielzahl von Platten effektiv zu sein, müssen Klebstoffe vielseitig einsetzbar sein und gleichzeitig eine hochwertige Verklebung und hohe Produktivität gewährleisten. Die Adhäsion zwischen den Linern und dem Medium muss stark sein, um Festigkeit und Polsterung bereitzustellen, um den Inhalt vor der Außenwelt zu schützen und es der Box zu ermöglichen, ihre Integrität während ihres gesamten Lebenszyklus zu bewahren.

Alle Stärkeklebstoffe basieren auf einer besonderen Eigenschaft der Stärke: Stärkeslurry erfährt bei Hitzeeinwirkung einen extrem schnellen Viskositätsanstieg, da die Stärkekörner gelieren. Diese hohe Viskosität, die sich bei einer kritischen Temperatur entwickelt, führt zum Phänomen der Klebrigkeit.

Da die richtige Viskosität für die Funktionsfähigkeit der Stärke entscheidend ist, Viskositätskontrolle kann dazu beitragen, die Konsistenz und Leistung dieser Klebstoffe in vielen Wellpappenprodukten zu verbessern, wie zum Beispiel:

- Versandkisten

- Wellplatten

- Einzelhandelsverkauf

- Automobil- und Industrieverpackungen

- Lebensmittelverpackung

- Produktvitrinen

Produktpräsentationen (Quelle: BCI)

Wie hoch ist der Bedarf an Prozesskontrolle in der Wellpappenproduktion?

Wellpappe ist nach der Papierherstellung weltweit die zweitgrößte Anwendung von Non-Food-Stärken, wo sie als Klebstoff zwischen Wellung und Liner eingesetzt wird. Viele Stärkekleber enthalten unmodifizierte native Stärke sowie Zusatzstoffe wie Borax und Natronlauge. Verkleisterte Stärke trägt ungekochte Stärkeaufschlämmung und verhindert Sedimentation. Ein solcher Kleber wird als opaker SteinHall-Kleber bezeichnet.

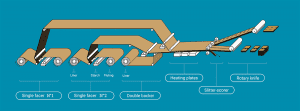

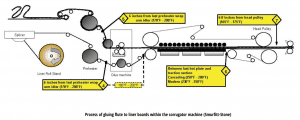

Die Herstellung moderner Wellpappenverpackungen | Fefco

Der Klebstoff wird auf die mittleren Wellenspitzen aufgetragen, danach wird die andere Papierkomponente, der Liner, in Kontakt gebracht und verklebt. Diese wird dann bei hoher Hitze getrocknet, wodurch der Rest der ungekochten Stärke im Leim aufquillt/gelatiniert. Diese Verkleisterung sorgt für die abschließende Abbindereaktion und macht den Leim zu einem schnellen und starken Klebstoff für die Wellpappenherstellung.

Whitepaper – Wellpappe und Stärke (tuthillpump.com)

Die Qualität und Integrität des Produkts in der Schachtel hängt von der Stabilität der Verpackung ab. Und die Fähigkeit einer Schachtel, den Inhalt zu schützen, hängt oft von der Stärke und dem richtigen Auftragen des Klebstoffs ab.

Viskositätskontrolllösungen beim Stärkeauftrag tragen dazu bei, dass jede Klebstoffcharge die richtige Konsistenz hat und während des Klebens der Rillen auf die Liner in den richtigen Mengen und Positionen aufgetragen wird. Ein Inline-Viskosimeter wird verwendet, um die richtige Stärkedicke für die Klebstoffschicht zu optimieren und konstant zu halten.

Die folgenden Probleme können in Ihrem Kartonherstellungsprozess auftreten, wenn Sie manuelle Viskositätsmessmethoden oder andere Ansätze verwenden, die die Viskosität nicht ausreichend kontrollieren:

- Weiches Brett

- Streifen von schwerem Kleber

- Waschbrett-Optik

- Schiefe Wellen

- Fleckige Haftung

- Lose Kanten

- Blistern

- Nicht verklebte Komponenten

- Schleudern oder Dribbeln

Manuelle Viskositätsmessung mit einem Becher in der Produktionshalle

Bedeutung der Viskositäts- und Dichteüberwachungoring und Kontrolle, um eine hochwertige Stärkehaftung sicherzustellen

Die Produktion von Wellpappe hängt stark von der Haftung ab, die den größten Einfluss auf die Qualität hat. Es ist die Qualität des Stärkeklebers, die letztendlich die Qualität der Verklebung bestimmt. Die Viskosität ist eine wichtige Kennzahl von Stärkeleim und die Viskositätsmenge beeinflusst direkt die Haftung von Wellpappe. Nur durch eine stabile Viskosität können die guten Hafteigenschaften des Stärkeleims gewährleistet werden.

Komponenten und Herstellung von Stärkeklebstoffen

Wenn die Viskosität von Stärke/Klebstoff außerhalb des optimalen Bereichs liegt, führt dies zu Unvollkommenheiten und verringert die Qualität der Zwischen- und Endprodukte. Ein Klebstoff mit ausreichender Viskosität verhindert das Imprägnieren von Gummitüchern und Papieren und verbessert so deren Qualität.

Die meisten Rezepte für Stärkekleber für Wellpappenpflanzen bestehen aus:

- Stärken

- Borax

- Ätzend

- Wasser

Diese Bestandteile werden gemischt und erhitzt, um eine Zielviskosität zu erreichen. Faktoren, die die Stärkeviskosität beeinflussen, sind Art und Qualität der Stärke, Oxidationsmitteldosierung und Oxidationszeit, Oxidationstemperatur, Dosierung des Geliermittels NaOH (Natriumhydrooxid), Boraxdosierung, Wasserverhältnis und Lagertemperatur, Zeit und Umgebung. Bei so vielen Parametern und Inhaltsstoffen, die während der Stärkeherstellung/Formulierung richtig eingestellt werden müssen, zahlt es sich schnell aus, das Endprodukt (Stärke) zu überwachen, um die Chargenkonsistenz sicherzustellen.

Die Viskosität ist ein wichtiger Indikator für die Partikelgrößenverteilung. Änderungen der Partikelgrößenverteilung können Eigenschaften wie Dichte, Rheologie und Schichtdicke beeinflussen. Eigenschaften bezüglich der Partikelgrößenverteilung in Stärke sind zum Beispiel die Flexibilität, Festigkeit und Verwendbarkeit der (Well-)Karton.

Der Stärkeleim gehört zur Produktfamilie der Polymere. Es gibt zwei Arten von Glucosepolymeren in Stärke: lineare und helikale Amylose und verzweigtes Amylopektin. Je nach Pflanze enthält Stärke 20 bis 25 % Amylose und 75 bis 80 % Amylopektin. Da Amylosefraktionen in Wasser nicht wirklich löslich sind, bilden sie schließlich durch Wasserstoffbrückenbindungen kristalline Aggregate – ein Prozess, der Retrogradation oder Rückschlag genannt wird und die Viskosität instabil macht. Es zeigt ein komplexes rheologisches Verhalten. Inline-Viskositätsüberwachungoring kann sich verfangen, wenn die Stärkeformulierung schlecht geworden ist oder für die Anwendung nicht optimal ist.

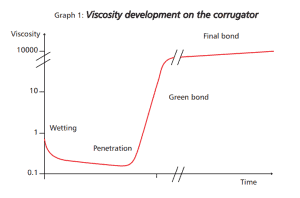

Grafik 1 veranschaulicht die Viskositätsentwicklung eines Klebstoffs auf Stärkebasis, nachdem er auf die Wellenspitzen aufgetragen und mit der Auskleidung in Kontakt gebracht wurde. (Quelle: Roquette)

Warum die Wareneingangskontrolle und das Auftragen von Klebstoffen, Leimen, Pasten und Schmelzklebstoffen automatisieren?

Es gibt viele verschiedene Arten von Klebstoffen, darunter viskose Flüssigkeiten, Pasten, kristalline und amorphe Feststoffe. Darüber hinaus werden Klebstoffe typischerweise in Kartuschen, Eimern, Fässern, Behältern, Pellets und Blöcken verpackt. Es ist für einen Produktionsprozess entscheidend, dass ein stetiger Klebstofffluss vom Klebstoffbehälter in die Dosieranlage erfolgt, um diesen kontinuierlich am Laufen zu halten. Schmelzklebstoffe sind bei Raumtemperatur Feststoffe, daher werden sie in der Regel manuell durch Schöpfen aus Kartons entfernt und dann der Schmelzausrüstung hinzugefügt, um während des Schmelzprozesses dispergiert zu werden.

Wenn die manuelle Handhabung nicht sorgfältig überwacht wird, verursacht sie zusätzliche Aufgaben für das Bedienpersonal, birgt das Risiko einer Kontamination während der Handhabung und lässt die Möglichkeit von Verschüttungen oder sogar Prozessstillständen offen. Ein stetiger Verbrauch an Hotmelts minimiert zudem die Wärmeentwicklung des Klebstoffs, was maximale Leistung und Qualität im Produktionsprozess ermöglicht.

Vorteile der Viskositätsautomatisierung im Wellpappenprozess

Lösungen, die die Klebstoffabgabe automatisieren, werden immer beliebter, da immer mehr Hersteller die Vorteile und den schnellen ROI erkennen, darunter:

- Effizienz: Die hochpräzise Art der automatisierten Ausrüstung stellt sicher, dass die richtige Klebstoffmenge geliefert wird, um die Prozessanforderungen zu erfüllen.

- Zuverlässigkeit: Automatisierte Zuführungen sorgen für einen konstanten Fluss des richtigen Klebstoffs an die Produktionslinie, unabhängig von Schichtmustern, Stillstandzeiten und Produktionsgeschwindigkeiten. Ein von Natur aus geschlossenes System vermeidet auch Verunreinigungen, reduziert Abfall und minimiert die Wartung der Ausrüstung.

- Sicherheit: Durch die Verwendung von automatischen Zufuhrsystemen und den Wegfall der manuellen Handhabung von Schmelzklebstoffen reduzieren Sie die potenzielle Exposition gegenüber Hochtemperaturmaterialien und -geräten.

- Reduzierte Betriebskosten: Weniger Zeitaufwand für die Überwachung durch den Bedieneroring und das Befüllen von Klebstofftanks mit geringerer Wahrscheinlichkeit von Fehlern oder Ausfallzeiten.

- Digitalisierung: Geräteüberwachungoring Sensoren liefern zusätzliche Prozessdaten, die eine Optimierung und Problemerkennung zur Verbesserung der Effizienz ermöglichen.

Rheonics' Lösungen zur Qualitätskontrolle und -sicherung von Stärkeleim in Verpackungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist von entscheidender Bedeutung, um die Viskosität während des Herstellungsprozesses zu kontrollieren und sicherzustellen, dass kritische Eigenschaften über mehrere Chargen hinweg vollständig den Anforderungen entsprechen, ohne auf Offline-Messmethoden und Probennahmetechniken angewiesen zu sein. Rheonics bietet folgende Lösungen zur Prozesssteuerung und -optimierung an,

Viskositäts- und Dichtemessgeräte

- In-line Viskosität Messungen: Rheonics' SRV ist ein weit verbreitetes Inline-Viskositätsmessgerät, das Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen kann.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur simultanen Dichte- und Viskositätsmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist SRD der beste Sensor für Ihre Anforderungen. Er verfügt über ähnliche Betriebsfunktionen wie das SRV und genaue Dichtemessungen.

Integriert, schlüsselfertig Qualität Management

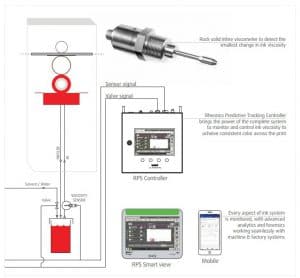

Rheonics bietet eine integrierte Komplettlösung für das Qualitätsmanagement bestehend aus:

- In-line Viskosität Messungen: Rheonics' SRV - ein Inline-Viskositätsmessgerät mit großer Reichweite und integrierter Flüssigkeitstemperaturmessung

- Rheonics Prozessüberwachung: ein fortgeschrittener Predictive Tracking Controller Überwachung und Steuerung von Prozessbedingungen in Echtzeit

- Rheonics RheoPulse mit maschinell dosing: Ein autonomes System der Stufe 4, das keine Kompromisse mit festgelegten Viskositätsgrenzen eingeht und automatisch Bypassventile oder Pumpen aktiviert, um Mischungskomponenten adaptiv zu dosieren

Der SRV-Sensor befindet sich in einer Linie und misst kontinuierlich die Viskosität (und Dichte bei SRD). Warnungen können so konfiguriert werden, dass der Bediener über erforderliche Maßnahmen informiert wird, oder der gesamte Verwaltungsprozess kann vollständig automatisiert werden RPTC (Rheonics Prädiktiver Tracking-Controller). Der Einsatz eines SRV in einer Fertigungsprozesslinie führt zu einer verbesserten Produktivität, höheren Gewinnspannen und erreicht die Einhaltung gesetzlicher Vorschriften. Rheonics Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keinerlei Wartung oder Neukonfigurationen. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie und wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Da SRV und SRD keine Verbrauchsmaterialien benötigen und keine Neukalibrierung erfordern, sind sie äußerst einfach zu bedienen, was zu äußerst niedrigen Betriebskosten über die gesamte Lebensdauer führt.

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Qualitätsmanagementlösung für die Produktion.

Ansehen Rheonics SRV in Aktion auf einem Laminator mit wasserbasiertem Klebstoff

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Rheonics SRV- und RPS-Controller im Einsatz in einer Laminatorpresse

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich