Einleitung

Das weltweite Marktvolumen für Elektroisolierbeschichtungen in 2015 betrug USD 2 Mrd. und wird voraussichtlich in den kommenden Jahren erheblich zunehmen, hauptsächlich aufgrund der Entwicklungen im Energiesektor (weltweiter Übertragungs- und Verteilermarkt). Die wichtigsten aufstrebenden Markttrends, die das Wachstum fördern, sind die wachsende Solarbranche, die zunehmenden Investitionen in ein intelligentes Stromnetz und die Einführung energieeffizienter Motoren. Die Hauptanwendungsgebiete sind Elektrik und Elektronik, Automobil, Medizin und Luft- und Raumfahrt.

Instabile Rohstoffkosten und hohe Kosten für Formulierungen werden die Marktteilnehmer voraussichtlich vor große Herausforderungen stellen. Strenge behördliche Vorschriften auf dem Markt, insbesondere in Nordamerika und Europa, begrenzen den Gehalt an VOC in Beschichtungsprodukten. Dies hat die Beschichtungshersteller dazu gezwungen, umweltbewusst vorzugehen und Nachhaltigkeit als ihre Agenda zu wählen. Außerdem investieren sie viel in Forschung und Entwicklung, um innovative und neue Produkte zu entwickeln, die kostengünstig angeboten werden können, wobei die gesetzlichen Richtlinien eingehalten werden. Wichtige Branchenbeteiligte am Markt für Elektroisolierbeschichtungen streben weiterhin nach einer hohen Integration in der gesamten Wertschöpfungskette, nach Prozessverbesserungen für überlegene Qualität und nach Kostensenkung, um ihr Produktportfolio zu erweitern.

Anwendung

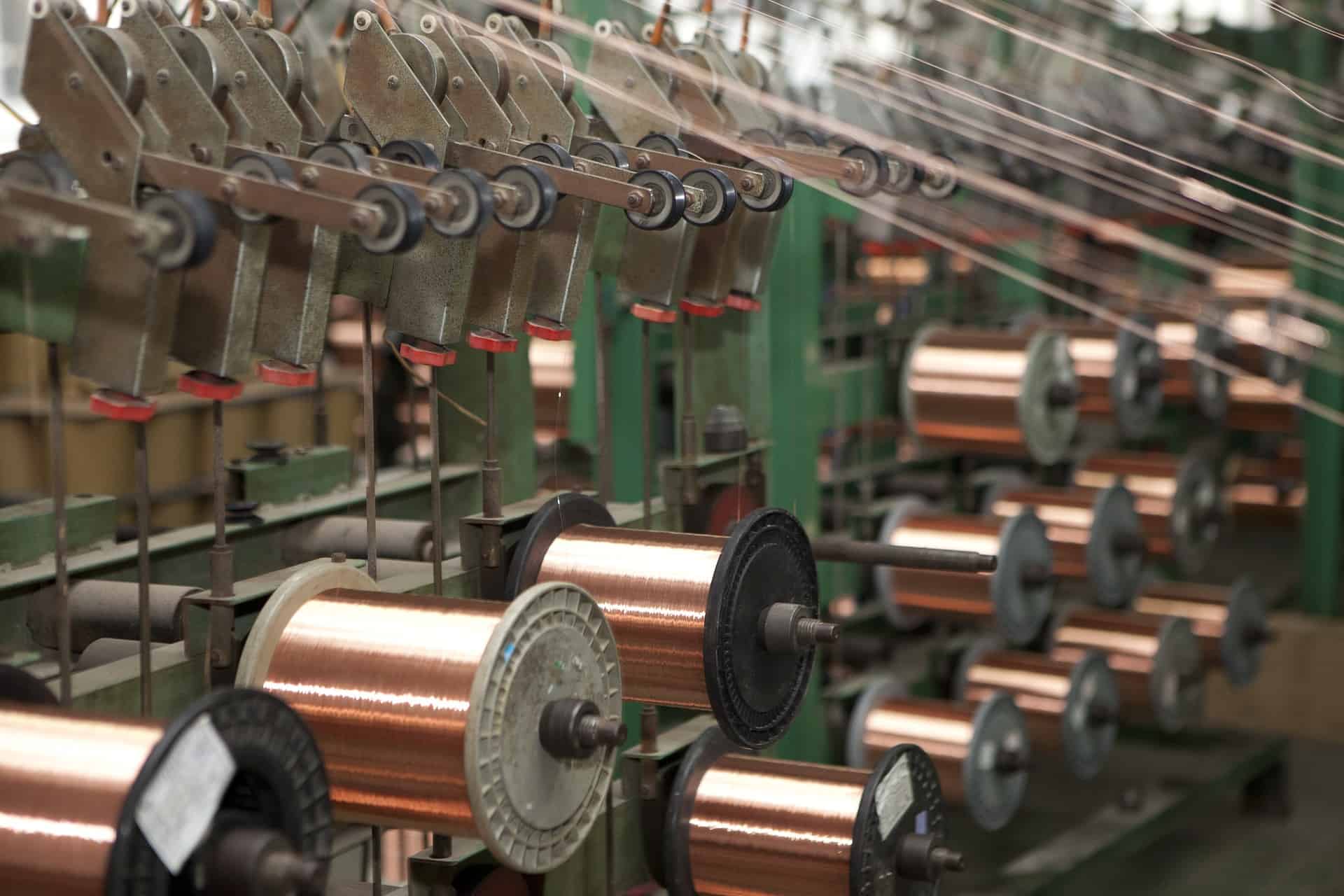

Kupfer- und Aluminiumdrähte zur Herstellung von Transformatoren, Elektromotoren, Induktivitäten, Generatoren, Lautsprechern, Festplattenaktuatoren, Elektromagneten und einer Vielzahl anderer Anwendungen werden im Tauchbeschichtungsverfahren mit einem sehr dünnen, elektrisch isolierenden Email beschichtet. Das Drahtbeschichtungsverfahren ist aus folgenden Gründen unbedingt erforderlich:

- Zum Schutz der Wicklung vor Feuchtigkeitsaufnahme

- Um Stößen, Vibrationen und mechanischen Beanspruchungen standzuhalten, verbinden Sie die gesamte Wicklung, die Drähte und die Isolierung mechanisch zu einer festen, zusammenhängenden Masse

- Zum Schutz der Wicklung vor den zerstörerischen Einflüssen von Öl, Säure und anderen Chemikalien, Feuchtigkeit, Hitze und Schimmelbefall und zur Bereitstellung von Anti-Tracking-Eigenschaften

- Zur Verbesserung der elektrischen Eigenschaften der faserigen oder anderen Isolatoren, die über einen Zeitraum hinweg nicht durch die verschiedenen zerstörerischen Einflüsse beeinträchtigt werden sollen (z. B. die normalen Wärme- und Kältezyklen, die sich aus dem Ein- und Ausschalten ergeben)

Die gebräuchlichsten Drahtlacke sind Polyvinylformal, Polyurethan (PUR), Polyester, Lötbares Polyester (PEI), Polyesterimid und Polyimid, die sich in Bezug auf Haftung, Flexibilität, Wärmeschock, Lötbarkeit, Glätte und Geschwindigkeit unterschiedlich verhalten. Die Wahl des Lackdrahttyps richtet sich nach den Anforderungen der jeweiligen Anwendung.

Die beschichteten Drähte (auch als Magnetdrähte bezeichnet) werden hergestellt, indem eine Emailbeschichtung in mehreren Schichten auf ein Filament aus Kupfer- oder Aluminiumleiter aufgebracht wird. Der Leiter wird durch ein flüssiges Emailbad oder eine Emaillösung in einem Lösungsmittel geführt und dann in einem Ofen erhitzt, um das Lösungsmittel auszutreiben und den Email zu härten; Dieser Vorgang wird je nach Anwendung mehrmals wiederholt.

Die Beschichtungsdicke, die von den prozentualen Feststoffen in der Beschichtungslösung abhängt, ist ein wichtiger Konstruktionsparameter und es ist sehr wichtig, sie innerhalb eines vorgegebenen Bereichs zu steuern. Wenn die Beschichtungslösung einen hohen Feststoffgehalt enthält, können die Lösungsmittelkosten gesenkt werden. Das Beschichtungsdicke ist stark abhängig von Viskosität der flüssigen Emaille oder Emaille-Lösung und die Viskosität der Emaille-Lösung müssen sorgfältig kontrolliert werden, um eine zu gewährleisten gleichmäßige Beschichtung Dicke. Wenn die Viskosität außerhalb der Spezifikation schwankt, ist die Beschichtung des Lackdrahtes ungleichmäßig, was schließlich zu einer schlechten Qualität führt und häufig verschrottet. Die Viskosität kann verschiedene Auswirkungen auf die Absorption, Farbstärke und Trocknung haben. Hochviskose Beschichtungslösungen führen zu Klebrigkeit und verursachen Schwierigkeiten bei der Übertragung auf das Substrat, wohingegen eine niedrige Viskosität es beweglicher und schwerer zu kontrollieren macht und auch zu einem erhöhten Lösungsmittelverbrauch führt. Die Viskosität nimmt zu, wenn nicht gearbeitet wird, und ab, wenn eine konstante Kraft angewendet wird. Die starke Korrelation zwischen Temperatur und Tintenviskosität lässt vermuten, dass Temperaturschwankungen drastische Auswirkungen auf die Viskosität und damit auf die Beschichtungsdicke haben können, die der wichtigste Parameter ist.

Um eine gleichmäßige Beschichtung zu erhalten und keinen Zahnschmelz zu verschwenden, ist es daher höchst wünschenswert, dass die Zahnschmelzviskosität automatisch auf einen im Wesentlichen konstanten Wert reguliert wird. Inline-Viskositätsüberwachung in Echtzeitoring und Kontrolle im Beschichtungsprozess sind für die Verbesserung der Leistung und die Reduzierung der Kosten in fast jedem Drahtbeschichtungsprozess von entscheidender Bedeutung. Prozessbetreiber erkennen den Bedarf an einem Viskosimeter, das Viskosität und Temperatur überwacht, und könnten die temperaturkompensierte Viskosität als wichtigste Prozessvariable verwenden, um Konsistenz sicherzustellen und Ausschussraten zu reduzieren.

Warum ist Viskositätsüberwachung?oring und Kontrolle im Drahtbeschichtungsprozess von entscheidender Bedeutung?

Die allgemeinen und bedeutenden Faktoren, die das Viskositätsmanagement im Drahtbeschichtungsprozess kritisch machen, sind:

- Beschichtungsqualität: Magnetdrähte müssen den Spezifikationen des fertigen Produkts und den behördlichen Anforderungen entsprechen, und die Prozesskontrolle ist entscheidend, um die Einhaltung sicherzustellen. Eine Änderung der Viskosität führt zu einer signifikanten Änderung des Lösungsmittels sowie der Beschichtungseigenschaften auf Wasserbasis, die die Bedruckbarkeit, die Lichtechtheit und das Trocknen beeinflussen.

- Beschichtungsgleichmäßigkeit: Inline-Viskositätsüberwachungoring und Kontrolle können dazu beitragen, die erforderliche Beschichtungsqualität zu erreichen und Beschichtungsfehler wie Orangenhaut, Abblättern und Haftungsfehler zu reduzieren.

- Beschichtungsfehler reduzieren: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Fehlstellen zu verringern - Kleben und Abplatzer, Zwillinge, Schälen, Spalten, Reißen, Rauheit, Blasenbildung, Überbrücken und Oberflächenerosion.

- Bessere Ausbeute: Durch die Sicherstellung der Konsistenz während des gesamten Beschichtungsprozesses werden Ausschussraten erheblich reduziert, was Kosten und Zeit spart. Offline-Messtechniken sind mühsam und unzuverlässig und verursachen große Verzögerungen im Produktionsprozess sowie hohe Personalkosten für die Probenahme und die Durchführung von Tests.

- Richtige Eigenschaften: Eine schlechte Beschichtungsqualität kann die gewünschten Eigenschaften der Magnetdrähte nachteilig beeinflussen - hermetische Beständigkeit und Ausbrennfestigkeit, Flexibilität, mechanische und chemische Eigenschaften, Färbung und Marktakzeptanz. Alle diese Eigenschaften hängen von der Schichtdicke und Gleichmäßigkeit ab, daher ist die Kontrolle der Viskosität entscheidend.

- Kosten: Eine Beschichtung mit falscher Viskosität schadet mehr als nur der Qualität. Ein schlechtes Viskositätsmanagement führt zu einem erhöhten Einsatz von Pigmenten und Lösungsmitteln, was sich auf die Gewinnspannen auswirkt.

- Abfall: Aufgrund schlechter Qualität zurückgewiesene Materialien können mit einem geeigneten Viskositätsmanagement reduziert werden.

- Effizienz: Durch den Wegfall der manuellen Viskositätsregelung bleibt dem Bediener mehr Zeit und er kann sich auf andere Aufgaben konzentrieren.

- Umweltfreundlich: Eine Verringerung des Einsatzes von Pigmenten und Lösungsmitteln ist gut für die Umwelt.

- Einhaltung gesetzlicher Vorschriften: Globale und nationale Vorschriften bestimmen die elektrischen und mechanischen Gesamteigenschaften der Drähte. Die Nichteinhaltung aufgrund von Schwankungen in der Produktion kann zu erheblichen Schäden und zum Verlust von Kunden führen, abgesehen von der Haftung aufgrund von Verarbeitungsfehlern im Produktionsprozess.

Um eine gleichmäßige Beschichtung von gleichbleibend hoher Qualität zu gewährleisten, wird die Änderung der Viskosität im gesamten Prozessstrom in Echtzeit überwacht. Dabei werden nicht nur Absolutwerte gemessen, sondern auch Viskositätsanpassungen vorgenommen, indem die Lösungsmittel angepasst und die Temperatur auf ausgeglichen werden Halten Sie den gesamten Beschichtungsprozess innerhalb der angegebenen Grenzen.

Herausforderungen beim Prozess

Die Betreiber auf dem Markt für Isolierbeschichtungen erkennen die Notwendigkeit, die Viskosität zu überwachen, aber die Durchführung dieser Messung außerhalb des Labors hat über die Jahre hinweg die Verfahrenstechniker und Qualitätsabteilungen herausgefordert. Bestehende Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von der Temperatur, der Schergeschwindigkeit und anderen Variablen abhängt, die sich offline stark von den Inline-Variablen unterscheiden. Herkömmliche Verfahren zur Steuerung der Viskosität der Emailbeschichtung haben sich selbst bei Anwendungen als unzureichend erwiesen, bei denen die große Variation der Emailviskosität zulässig ist und Drahtbeschichtungen außerhalb des vorgegebenen Spezifikationsbereichs variieren dürfen.

Herkömmlicherweise haben die Bediener die Viskosität der Druckfarbe unter Verwendung des Auslaufbechers gemessen. Die Probeentnahme der in Farbe gelösten Flüssigkeit erfolgt zeitgesteuert mit dem Dosierbecher, wobei die Zeit, die der durch den Trichter (Ausflussbecher) tretende Schmerz benötigt, ein Indikator für die relative Viskosität ist. Das Verfahren ist unübersichtlich und zeitaufwendig, insbesondere wenn die Tinte zuerst gefiltert werden muss. Es ist ziemlich ungenau, inkonsistent und selbst mit einem erfahrenen Bediener nicht wiederholbar. Aufgrund des kontinuierlichen Produktionsprozesses von Lackdraht verursacht die Intervallabtastung übermäßige Verzögerungen. Die Viskosität der in Farbe gelösten Flüssigkeit kann nicht in Echtzeit eingestellt werden. Außerdem sind die verschiedenen Zylinder des Dünnlackierprozesses offen; Aufgrund von Änderungen der Umgebungstemperatur, der Luftfeuchtigkeit und anderer Faktoren, wie z. B. Temperatur, trockenes Klima, ist es wahrscheinlich, dass Lacklösungsmittel flüchtig sind, und diese Viskositätsmessungstechnik wird in Bezug auf die Prozessanforderungen unwirksam.

Einige Unternehmen verwenden Wärmemanagementsysteme, um den Anwendungsort auf einer bestimmten optimalen Temperatur zu halten, um eine konstante Viskosität zu erreichen. Die Temperatur ist jedoch nicht der einzige Faktor, der die Viskosität beeinflusst. Schergeschwindigkeit, Fließbedingungen, Druck und andere Variablen können ebenfalls Viskositätsänderungen beeinflussen. Temperaturgesteuerte Systeme haben auch lange Installationszeiten und einen großen Platzbedarf.

Rheonics„Lösungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist für die Kontrolle der Beschichtungsformulierung und der Anwendungsviskosität von entscheidender Bedeutung. Rheonics bietet auf Basis eines balancierten Torsionsresonators folgende Lösungen zur Prozesskontrolle und -optimierung im Beschichtungsprozess an:

- Online Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- Online Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Funktionalität wie der SRV sowie genaue Dichtemessungen.

Die automatisierte Online-Viskositätsmessung über SRV oder eine SRD eliminiert die Unterschiede bei der Probenahme und den Labortechniken, die für die Viskositätsmessung mit herkömmlichen Methoden verwendet werden. Der Sensor wird entweder im Emaillebeschichtungseimer oder in der Leitung installiert, durch die die Beschichtung zum Applikator gepumpt wird, und misst kontinuierlich die Viskosität des formulierten Systems (und die Dichte bei SRD). Die Beschichtungskonsistenz wird durch die Automatisierung des Dosiersystems durch eine Prozesssteuerung auf Basis von Echtzeitviskositäts- und Temperaturmessungen erreicht. Durch die Verwendung eines SRV in einer Beschichtungsprozesslinie wird die Übertragungseffizienz der Beschichtung verbessert, was die Produktivität, die Gewinnmargen und die umweltbezogenen / behördlichen Ziele verbessert. Die Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. SRV und SRD kommen ohne Verbrauchsmaterialien aus und sind ohne Wartung extrem einfach zu bedienen.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Ihre geringe Stellfläche ermöglicht eine einfache Inline-Installation, wodurch zusätzlicher Platz- oder Adapterbedarf am Beschichter vermieden wird.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Tintendurchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

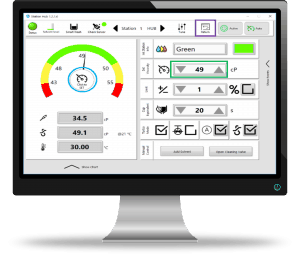

Sofortige genaue Anzeige der Druckbedingungen - Vollständige Systemübersicht und vorausschauende Steuerung

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Echtzeitviskosität kann auf einem Computer überwacht werden. Mehrere über die Fabrikhalle verteilte Sensoren werden über ein einziges Dashboard verwaltet. Druckpulsationen beim Pumpen haben keinen Einfluss auf den Sensorbetrieb oder die Messgenauigkeit. Darüber hinaus ist der Sensor unempfindlich gegenüber Vibrationen oder elektrischen Störungen durch externe Maschinen.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich

Ersetzen Sie die Sensoren, ohne die Elektronik auszutauschen oder neu zu programmieren

Austausch des Sensors und der Elektronik ohne Firmware-Updates oder Änderungen des Kalibrierungskoeffizienten.

Einfache Montage. Schrauben in ¾ ”NPT-Inline-Verschraubungen oder Flanschverbindungen.

Keine Kammern, O-ring Dichtungen oder Dichtungen.

Zur Reinigung oder Inspektion leicht zu entfernen.

SRV erhältlich mit Flansch, DIN 11851 Hygiene und tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24V Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme im Normalbetrieb (weniger als 3W)

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV verfügt über den umfangreichsten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt:

- Druckbereich bis 5000 psi und höher

- Temperaturbereich von -40 bis 300 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 + cP

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics' SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Es beseitigt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig zu lokalisieren, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Erzielen Sie die richtige Beschichtungsqualität, senken Sie die Kosten und steigern Sie die Produktivität

Integrieren Sie ein SRV oder SRD in die Prozesslinie und sorgen Sie für Gleichmäßigkeit und Konsistenz während des gesamten Beschichtungsprozesses. Erzielen Sie konstante Farben und Dicken, ohne sich um Farb- oder Dickenschwankungen sorgen zu müssen. SRV (und SRD) überwacht und steuert ständig die Viskosität (und Dichte bei SRD) und verhindert die übermäßige Verwendung teurer Pigmente und Lösungsmittel. Eine zuverlässige und automatische Tintenversorgung sorgt dafür, dass die Druckmaschinen schneller laufen, und spart dem Bediener Zeit. Optimieren Sie den Beschichtungsprozess mit einem SRV und erzielen Sie geringere Ausschussraten, weniger Abfall, weniger Kundenbeschwerden, weniger Stillstände der Druckmaschine und weniger Materialkosten. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) überwacht die Reinigung der Tintenleitungen per Monitoring die Viskosität (und Dichte) des Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung für den vorgesehenen Zweck sauber ist. Alternativ liefert SRV Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchgängen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾ Zoll NPT und 1 Zoll erhältlich. Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Umweltfreundlich

Reduzieren Sie den Einsatz von flüchtigen organischen Verbindungen (VOC) in Ihrem Prozess und reduzieren Sie den Energiebedarf für die Rückgewinnung oder die Entsorgungskosten. Intelligent fertigen und dabei Kosten sparen, hohe Qualität gewährleisten und die Umwelt schonen.

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann direkt in den Prozessfluss eingetaucht werden. Beschichtungsdurchfluss und Maschinenvibrationen haben keinen Einfluss auf die Stabilität und Genauigkeit der Messung. Rheonics Beschichtungskontrollsensoren und -lösungen helfen Ihnen, Ihre Beschichtungsleistung zu optimieren, indem sie Jahr für Jahr wiederholte, aufeinanderfolgende und konsistente Ergebnisse liefern.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich