Optimierung von Flexodruck-, Tiefdruck- und Wellpappendruckanwendungen durch Inline-Viskositätsüberwachungoring und Kontrolle

Einleitung

Druckmaschinen haben zahlreiche Anwendungen - Zeitungen, Zeitschriften, Kataloge, Verpackungen und Etiketten. Laut dem Marktforschungsunternehmen Smithers Pira wird die weltweite Druckindustrie bis 980 voraussichtlich 2018 Milliarden US-Dollar erreichen. Das schnelle Wachstum wird voraussichtlich hauptsächlich durch das Wachstum bei Verpackungen und Etiketten angetrieben. Der analoge Verpackungsdruck wird voraussichtlich um etwa 28% und der digital produzierte Verpackungsumsatz bis 375 um 2018% zunehmen. Es gibt eine Vielzahl von Technologien die für Druckanwendungen verwendet werden. Die wichtigsten industriellen Drucktechniken sind Offset-Lithografie, Flexografie, Digitaldruck, Tiefdruck, Wellpappe und Siebdruck. Es gibt zusätzliche Drucktechniken, die für sehr spezifische Anwendungen entwickelt wurden. Das Grundprinzip jeder Drucktechnik ist das gleiche - die Tinte geschickt auf das Substrat zu bringen, um die richtigen Eigenschaften gemäß den Prozessanforderungen sicherzustellen.

Anwendung

Im Drucksaal ist die Viskosität der Tinte sehr kritisch. Die Messung der Viskosität ist wichtig, da die Kenntnis, wie schnell und einfach die Tinte fließt, die Leistung der Tinte auf der Druckmaschine und die Geschwindigkeit bestimmt, mit der die Druckmaschine bei Verwendung einer bestimmten Tinte arbeiten kann. In praktisch jeder Druckanwendung ist die richtige Viskosität der Tinte der Schlüssel zur korrekten Qualität. Die Viskosität der Tinte kennzeichnet verschiedene Aspekte der Übertragung der Tinte auf das Substrat. Die Eigenschaften der Tintenviskosität können verschiedene Auswirkungen auf die Tintenabsorption, die Farbstärke und die Trocknung haben. Hochviskose Tinten führen zu Klebrigkeit und verursachen eine schwierige Bildübertragung auf das Substrat, wohingegen eine niedrige Viskosität die Tinte beweglicher und schwerer zu kontrollieren macht, was zu einer verlorenen Schärfe und einem schmutzigen Druck führt. Die Viskosität der Tinte erhöht sich, wenn sie nicht bearbeitet wird, und verringert sich, wenn eine konstante Kraft angewendet wird. Bevor die Tinte aus einer Dose entfernt wird, ist eine Offset-Tinte hochviskos. Wenn die Druckwalzen die Tinte bearbeiten, wird sie jedoch weniger viskos und kann die Druckqualität beeinträchtigen, wenn sie nicht angemessen gesteuert wird. Die starke Korrelation zwischen Temperatur und Tintenviskosität lässt vermuten, dass Temperaturschwankungen drastische Auswirkungen auf die Tintenviskosität haben können.

Inline-Viskositätsüberwachung in Echtzeitoring Die Kontrolle des Druckprozesses ist entscheidend, um die Leistung zu verbessern und die Kosten in jedem Druckprozess zu senken – ob Flexodruck, Tiefdruck oder Wellpappe.

Warum ist das Viskositätsmanagement in Druckmaschinen so wichtig?

Die allgemeinen und wesentlichen Faktoren, die das Viskositätsmanagement in der Druckmaschine kritisch machen, sind:

- Druckqualität: Eine Änderung der Viskosität führt zu einer signifikanten Änderung der Eigenschaften von Tinte auf Lösemittel- und Wasserbasis, was sich auf die Bedruckbarkeit, die Lichtbeständigkeit und das Trocknen auswirkt.

- Druckfehler reduzieren: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Druckfehlern zu verringern.

- Farbe: Farbkonsistenz und Farbdichte sind für die richtige Druckqualität von entscheidender Bedeutung. Die Kontrolle der Tintenviskosität ist der Schlüssel zur Farbkonsistenz, da dies der Faktor ist, der den höchsten Schwankungen unterliegt. Der prozentuale Feststoffgehalt der Flüssigkeit ist das Merkmal der Tinte, die ihr Farbe verleiht. Die Tintenviskosität ist ein Indikator für den prozentualen Feststoffgehalt der Flüssigkeit.

- Kosten: Drucken mit falscher Viskosität schadet mehr als nur der Qualität. Ein schlechtes Viskositätsmanagement führt zu einem erhöhten Verbrauch teurer Pigmente und Lösungsmittel, was sich auf die Gewinnspannen auswirkt.

- Abfall: Aufgrund schlechter Qualität zurückgewiesene Materialien können mit einem geeigneten Viskositätsmanagement reduziert werden.

- Effizienz: Eine zuverlässige Tintenversorgung kann die Druckmaschine schneller und effizienter betreiben. Durch den Wegfall der manuellen Viskositätsregelung bleibt dem Bediener weniger Zeit und er kann sich auf andere Aufgaben konzentrieren.

- Umwelt: Eine Verringerung des Einsatzes von Pigmenten und Lösungsmitteln ist gut für die Umwelt.

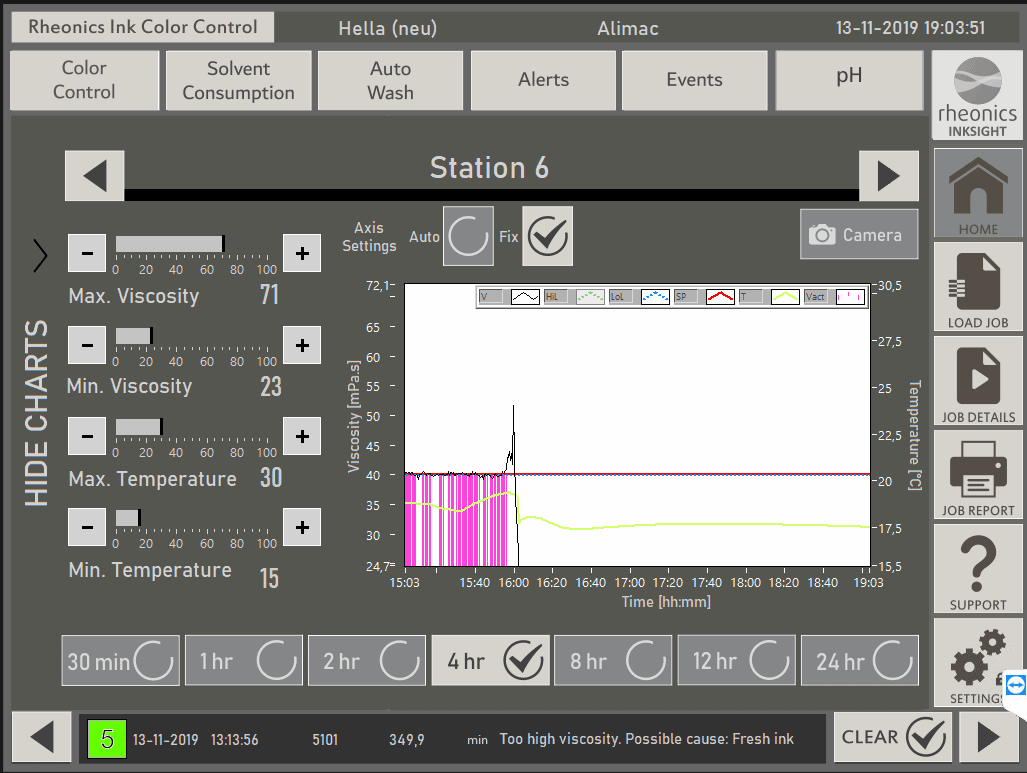

Um eine gleichbleibend hohe Druckqualität zu gewährleisten, wird die Änderung der Tintenviskosität während des gesamten Prozessstroms in Echtzeit überwacht. Dabei werden Messungen anhand einer Basislinie und nicht nur Absolutwerte vorgenommen und die Viskosität angepasst, indem Lösemittel und Temperatur angepasst werden, um die Viskosität beizubehalten angegebenen Grenzen.

Herausforderungen beim Prozess

Die Bediener von Druckmaschinen erkennen die Notwendigkeit, die Viskosität zu überwachen, aber diese Messung außerhalb des Labors durchzuführen, hat über die Jahre die Verfahrenstechniker und Qualitätsabteilungen herausgefordert. Bestehende Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von der Temperatur, der Schergeschwindigkeit und anderen Variablen abhängt, die sich offline stark von den Inline-Variablen unterscheiden. Herkömmlicherweise haben die Bediener die Viskosität der Druckfarbe unter Verwendung des Auslaufbechers gemessen. Das Verfahren ist unübersichtlich und zeitaufwendig, insbesondere wenn die Tinte zuerst gefiltert werden muss. Es ist ziemlich ungenau, inkonsistent und selbst mit einem erfahrenen Bediener nicht wiederholbar.

Einige Unternehmen verwenden Wärmemanagementsysteme, um die Temperatur am Auftragspunkt auf einem bestimmten optimalen Wert zu halten, um eine konstante Tintenviskosität zu erzielen. Die Temperatur ist jedoch nicht der einzige Faktor, der die Viskosität beeinflusst. Schergeschwindigkeit, Fließbedingungen, Druck und andere Variablen können ebenfalls Viskositätsänderungen beeinflussen. Temperaturgesteuerte Systeme haben auch lange Installationszeiten und einen großen Platzbedarf.

Herkömmliche Vibrationsviskosimeter sind unausgeglichen und erfordern große Massen, um einen großen Einfluss der Montagekräfte zu vermeiden.

Rheonics„Lösungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist für die Kontrolle der Tintenviskosität von entscheidender Bedeutung. Rheonics bietet den SRV, basierend auf einem ausgewogenen Torsionsresonator, zur Prozesskontrolle und -optimierung im Druckprozess an:

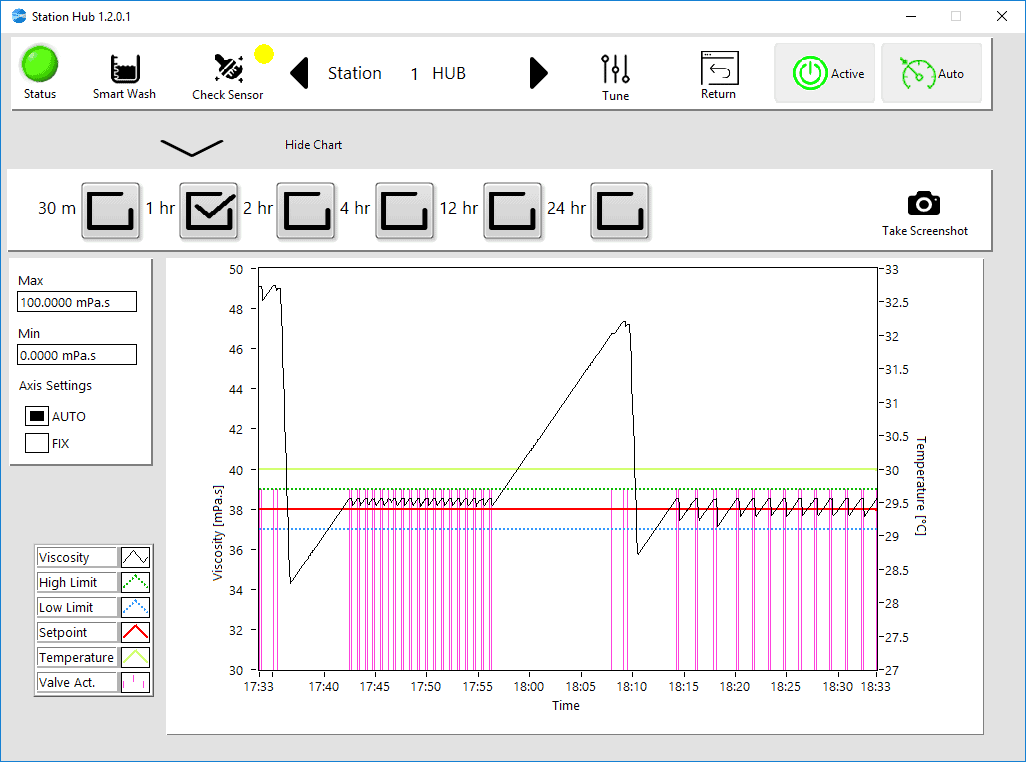

In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großer Reichweite und integrierter Fluidtemperaturmessung und kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

Die automatisierte Inline-Viskositätsmessung durch SRV eliminiert die Unterschiede bei der Probenentnahme und den Labortechniken, die für die Viskositätsmessung mit den herkömmlichen Methoden verwendet werden. Der Sensor befindet sich in einer Linie, so dass er kontinuierlich die Tintenviskosität misst. Die Druckkonsistenz wird durch die Automatisierung des Dosiersystems durch eine Steuerung unter Verwendung kontinuierlicher Echtzeitviskositätsmessungen erreicht. Durch die Verwendung eines SRV in einer Druckprozesslinie wird die Effizienz der Tintenübertragung verbessert, wodurch Produktivität, Gewinnmargen und Umweltziele verbessert werden. Die SRV-Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. SRV bietet genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. SRV verwendet keine Verbrauchsmaterialien und ist extrem einfach zu bedienen.

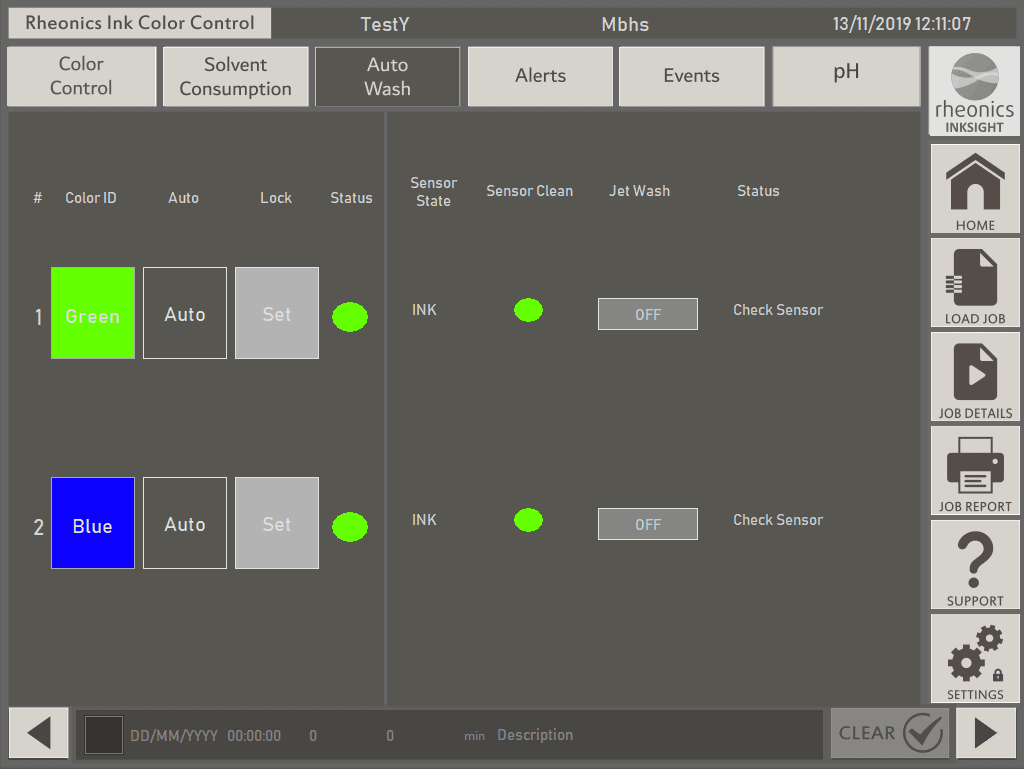

InkSight ColorLock-Software

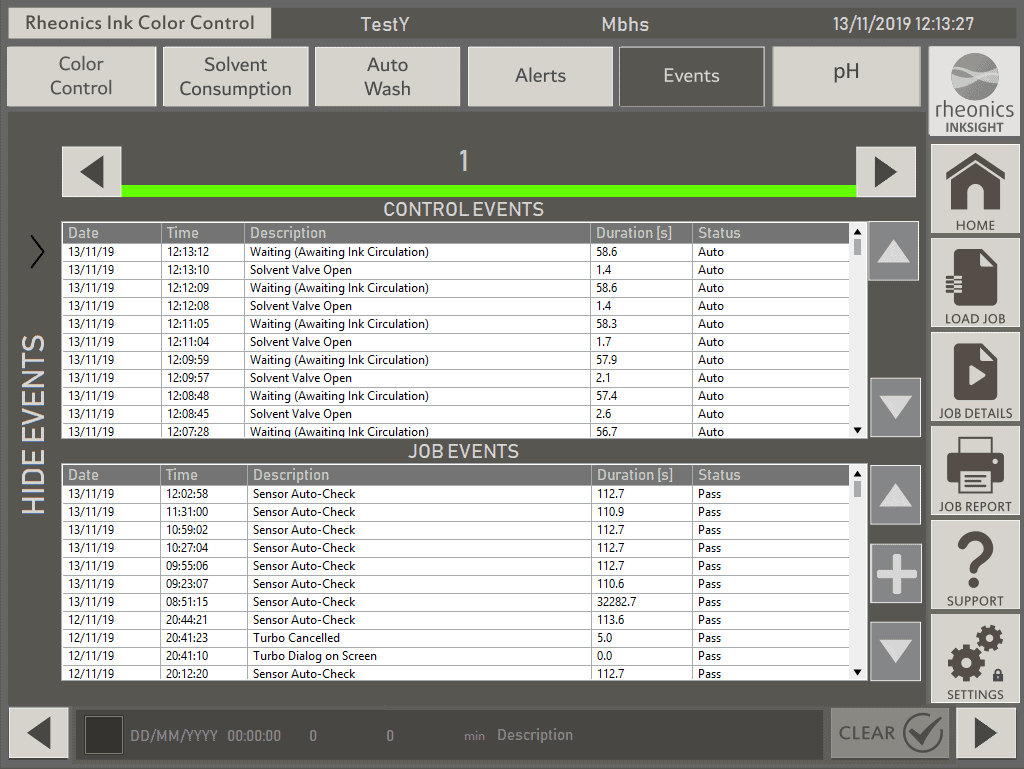

• Proprietäres fortschrittliches KI-System der 5. Generation für einfache Klicküberwachungoring und Kontrolle

• API zur Datenerfassung und Integration in das HMI des Druckmaschinenherstellers

• On-Demand-integrierte Remote-Support-Verwaltung der Auftragsausführung

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV-Sensoren haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen die Inline-Installation in Farbleitungen, wodurch zusätzlicher Platz- oder Adapterbedarf an der Druckmaschine und an Farbwagen entfällt.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV-Sensoren verwenden einen einzigartigen patentierten Koaxialresonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Tintendurchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich

Ersetzen Sie Sensoren, ohne die Elektronik auszutauschen oder neu zu programmieren, und ersetzen Sie sowohl den Sensor als auch die Elektronik direkt ohne Firmware-Updates oder Änderungen der Kalibrierungskoeffizienten. Einfache Montage. Wird in das ¾-Zoll-NPT-Gewinde im Tintenleitungsanschluss eingeschraubt. Keine Kammern, O-ring Dichtungen oder Dichtungen. Zur Reinigung oder Inspektion leicht abnehmbar. SRV mit Flansch und erhältlich tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24V-Gleichstromversorgung mit einer Stromaufnahme von weniger als 0.1 A während des normalen Betriebs

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV liefert jede Sekunde genaue Echtzeit-Viskositätsmessungen und wird nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV verfügt über den umfangreichsten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP

Erreichen Sie die richtige Druckqualität, senken Sie die Kosten und steigern Sie die Produktivität

Integrieren Sie ein SRV in die Prozesslinie und stellen Sie die Farbkonsistenz während des gesamten Druckprozesses sicher. Erzielen Sie konstante Farben, ohne sich um Farbabweichungen sorgen zu müssen. SRV überwacht und kontrolliert ständig die Viskosität und verhindert die übermäßige Verwendung teurer Pigmente und Lösungsmittel. Eine zuverlässige und automatische Tintenversorgung sorgt dafür, dass die Druckmaschinen schneller laufen, und spart dem Bediener Zeit. Optimieren Sie den Druckprozess mit einem SRV und erleben Sie geringere Ausschussraten, weniger Abfall, weniger Kundenbeschwerden, weniger Druckstillstände und Materialkosteneinsparungen. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV überwacht die Reinigung der Tintenleitungen per Monitoring die Viskosität des Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung für den vorgesehenen Zweck sauber ist. Alternativ liefert SRV Informationen an das automatische Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchgängen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV ist mit branchenüblichen Prozessanschlüssen wie ¾“ NPT und 1“ erhältlich. Tri-clamp Damit können Bediener einen vorhandenen Temperatursensor in ihrer Prozesslinie durch ein SRV ersetzen und erhalten neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität.

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

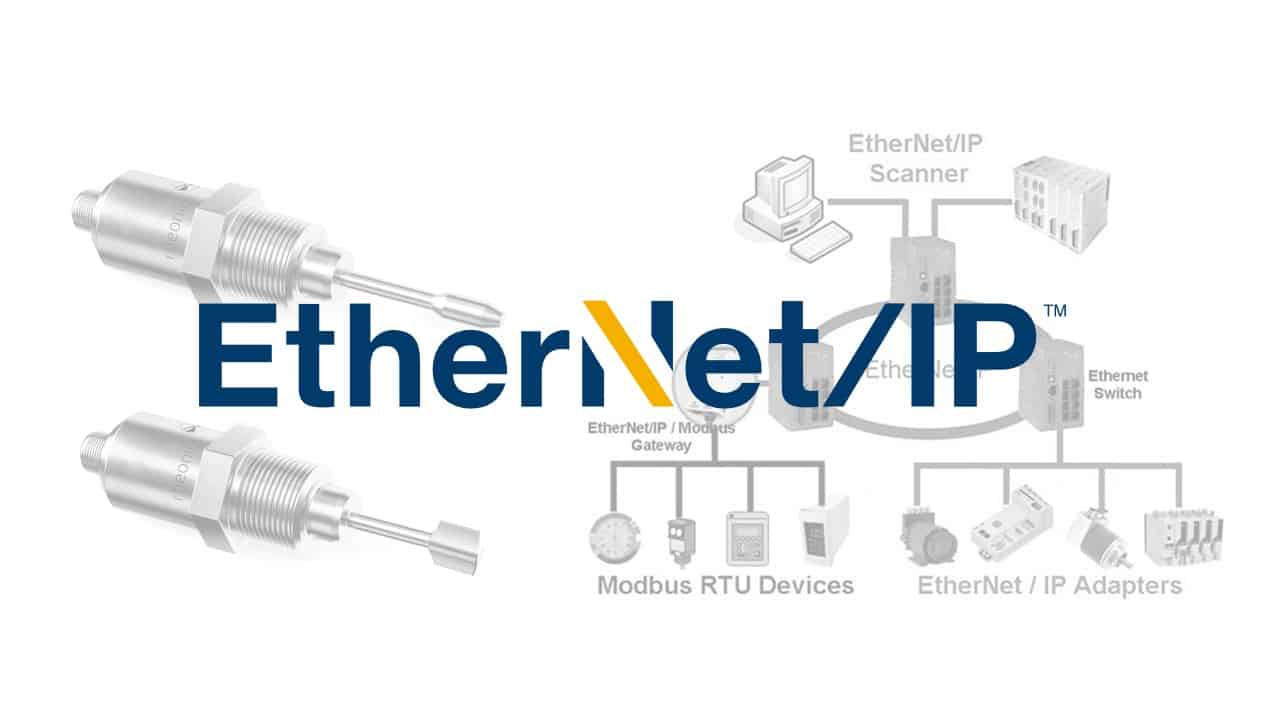

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV ist sowohl ATEX- als auch IECEx-zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositätsmessungen durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden, Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, Rheonics'Inline-Viskosimeter verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

Integrierte Lösung

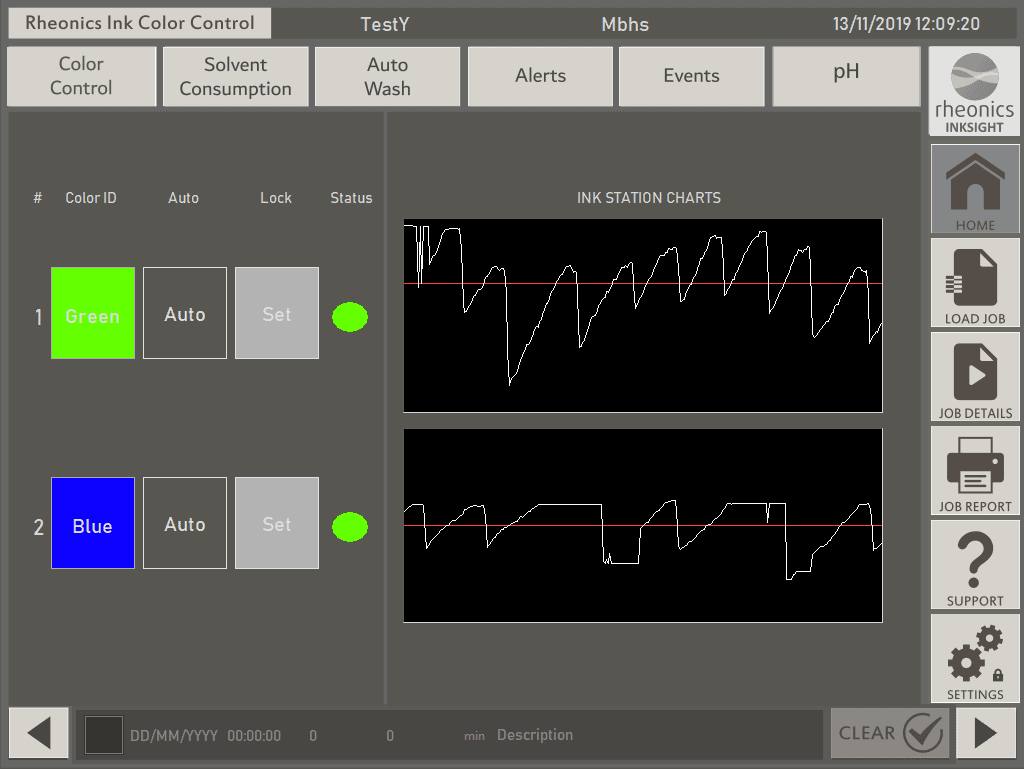

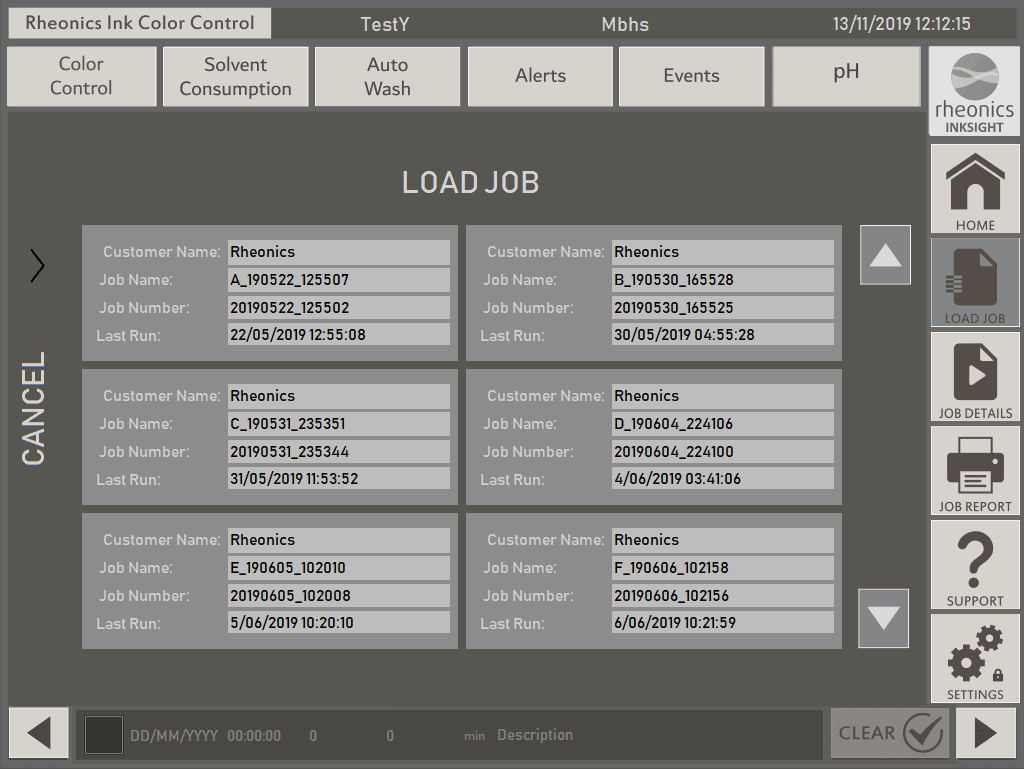

RPS InkSight

- Angepasst an Ihre CI-Flexo-, Tiefdruck- oder Wellpappenpressen

- Einfache Bedienung -> Klicken Sie auf eine einzelne Schaltfläche, um die richtige Tintenviskosität einzustellen

- Autonome Steuerung der Stufe 5 während des gesamten Druckvorgangs

- Konsistente Drucke auf Master eingestellt

- Laden Sie Jobs mit einem Klick: Null Setup-Zeit und Null Setup-Ausschuss

- Predictive Tracking Control für präzise Verdünnungen von Lösungsmittel / pH-Wasser

- Hervorragende Druckkontrolle mit Tinten auf Lösungsmittel- und Wasserbasis