Einleitung

Die Produktkennzeichnung wird in der pharmazeutischen Industrie aufgrund des Drucks von drei Faktoren verstärkt untersucht: Vorschriften, Ästhetik und Kosten. Um Ausgabefehler und Medikationsfehler bei an medizinischen Orten gehandhabten Tabletten zu vermeiden, sind Tabletten mit ausgezeichneter visueller Unterscheidung erforderlich. Abgesehen von den gesetzlichen Anforderungen hängt die Auswahl des Identifikationsschemas für Hersteller von SODFs (Solid Oral Dosage Forms) von den Zielen für Branding, Marketing, Druckvorlage und Dosierungsstrategie ab. Die Identifizierungsoptionen umfassen Prägung, Druck (traditionelles Drucken, kontinuierliches Tintenstrahldrucken und thermisches Tintenstrahldrucken) und UV-Lasermarkierung - die vom Hersteller gewählte Methode hängt von Inhalt, Format und Komplexität der zur Erfüllung der Geschäftsanforderungen gewünschten / erforderlichen Identifizierungen ab. Für die Pharmahersteller verspricht der Digitaldruck einen besseren Markenschutz und eine weitere Stufe der Fälschungssicherheit. Markierungen auf der Dosis können Marken, Produktnamen, Dosisstärke und Herstellerdetails anzeigen.

Fortschritte in der Identifikationstechnologie in Verbindung mit Smartphones und anderer persönlicher Elektronik rüsten das Internet der Dinge mit pharmazeutischen Tabletten und Kapseln aus. Das Drucken von Data-Matrix-Codes auf Tabletten kann sicherstellen, dass einzelne Tabletten und Kapseln, die einzelnen Patienten / Probanden verabreicht werden, authentifiziert werden. Arzneimittelwechselwirkungswarnungen können effektiv durch Drucken auf Tabletten ausgegeben werden. Die Patienten könnten einfach Tabletten und Kapseln scannen, um die Identität zu überprüfen, und dann Daten über potenziell gefährliche Kombinationen aus einer Online-Datenbank abrufen.

Anwendung

Pharmaunternehmen sind bestrebt, ihre Produkte von Wettbewerbsprodukten zu unterscheiden. Das „Handelskleid“ eines Produkts - seine physikalischen Eigenschaften wie Form, Größe, Farbe und Druck - ist eine einzigartige Kombination von Merkmalen, die in vielen Ländern als gesetzlich geschütztes geistiges Eigentum gelten.

Die Prägung von Tabletten kann den grundlegenden Anforderungen der Tablettenidentifikation gerecht werden, jedoch gibt es Grenzen hinsichtlich der Größe und Art der Prägung, die ein Tablettenpressenstempel bereitstellen kann. Prägeverfahren machen die Tabletten anfällig für Aufnehmen und Anhaften, was zu einer schlechten Tablettenqualität und unvollständigen oder fehlenden Identifikationsmerkmalen auf den Tabletten führt, was möglicherweise zur Ablehnung solcher Tabletten führt. Die UV-Laserbeschriftung ermöglicht eine unauslöschliche Beschriftung von Metallen, Kunststoffen, Keramiken, Verbundwerkstoffen und Halbleitern mit Leichtigkeit und Präzision. Der Tintenstrahldruck dominiert jedoch immer noch in bestimmten Anwendungen, in denen Farben für Logo- oder Sicherheitsanforderungen benötigt werden (z. B. Gelb oder Rot). Laser können nur im Graustufenbereich markieren, so dass eine Einfärbung nicht möglich ist. Selbst wenn Laser Farben erzielen, ist die Wiederholbarkeit äußerst schwierig. Der Tintenstrahldruck bietet vollständige RGB- oder CMYK-Farbfelder und eignet sich am besten für Markierungen, bei denen Farbtöne wie Warn- oder Gefahrzettel erforderlich sind - von äußerster Relevanz für Pharmadruckanwendungen.

Das Bedrucken fertiger Tabletten und Kapseln mit Tinte ermöglicht es den Herstellern, detaillierte Logos oder Symbole einzufügen und in mehreren Farben zu drucken, wodurch die Anzahl der möglichen Kennzeichnungen von Schemata erhöht wird. Es ist eine ausgereifte Technologie, die seit mehr als 60 Jahren im Einsatz ist. Der grundlegende Ansatz besteht darin, Tinte von einem gravierten Muster auf eine Gummiwalze oder ein Gummipad und dann auf die Tablette / Kapsel zu übertragen. Es gibt verschiedene Techniken im traditionellen Druck - Tiefdruck und Tampondruck, die beide ähnliche Funktionen bieten und sich hauptsächlich in ihrem Durchsatz unterscheiden.

Der Tintenstrahldruck ist eine neuere Methode, die sich in der Pharmaindustrie durchgesetzt hat. Es bietet die größte Vielseitigkeit in Bezug auf Druckschemata und mehrere Farben, komplexe Logos und maschinenlesbare Codes. Beim kontinuierlichen Tintenstrahldruck können das Druckformat und die Datensequenzierung mithilfe von Software einfach geändert werden. Der Tintenstrahldruck bietet eine Alternative zum Prägen von unbeschichteten Tabletten, von denen einige zum Prägen zu weich sind (z. B. ODTs für oral zerfallende Tabletten).

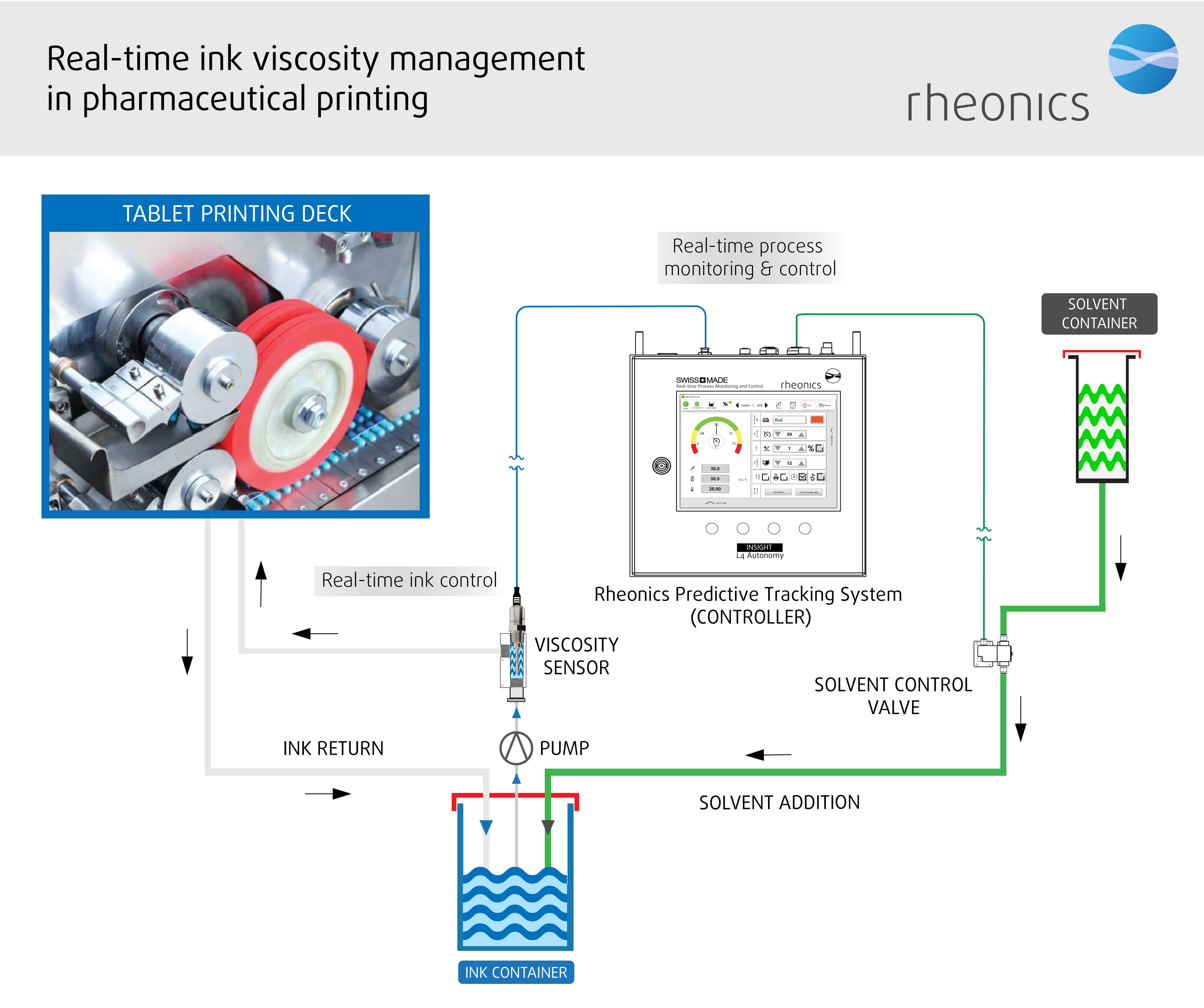

Beim kontinuierlichen Tintenstrahldruck wird ein rezirkulierender Tintenstrahl einer Düse zugeführt, die ihn auf die Tablette oder Kapsel aufbringt. Nicht verwendete Tinte fließt in den Vorratsbehälter. Tintentröpfchen werden durch Vibration des Druckkopfes unter Verwendung eines piezoelektrischen Kristalls erzeugt und durch angeregte Elektroden abgelenkt, um auf die Produktoberfläche aufzutreffen. Der Prozess ist extrem schnell, um präzise, scharfe Abdrücke mit guter Auflösung zu erzeugen. Der Großteil der in den Druckern verwendeten Tinte zirkuliert kontinuierlich, was zu einem Lösungsmittelverlust durch Verdunstung führt. Die Verdunstungsrate der verwendeten Verdünner kann sich auf die Druckqualität und die Lauffähigkeit auswirken. Um eine gleichbleibende Druckqualität zu gewährleisten, wird ein auf der Tintenviskosität basierender Regelkreis verwendet, um Make-up-Lösungsmittel hinzuzufügen. Die Steuerelemente ermöglichen es, den Betrieb aller Komponenten zu koordinieren, um die gewünschten Ergebnisse zu erzielen.

Um die Effizienz und Qualität zu optimieren, ist es unbedingt erforderlich, den Lösungsmittelverlust zu kompensieren, indem von Zeit zu Zeit während des Betriebs eine kleine Menge Verdünner zugesetzt wird, um die für die Verwendung optimale Viskosität durch Anpassung an die jeweiligen Bedingungen zu erhalten.

Warum ist das Viskositätsmanagement im Pharmadruck entscheidend?

Die allgemeinen und bedeutenden Faktoren, die das Viskositätsmanagement im Pharmadruck kritisch machen, sind:

- Druckqualität: Tabletten müssen den Spezifikationen des Endprodukts und den entsprechenden Kompensationsanforderungen entsprechen, und dies kann sichergestellt werden. Eine Änderung der Viskosität führt zu einer signifikanten Änderung der Eigenschaften von Tinte auf Lösemittel- und Wasserbasis, was sich auf die Bedruckbarkeit, die Lichtbeständigkeit und das Trocknen auswirkt.

- Druckfehler reduzieren: Die Viskositätskontrolle kann dazu beitragen, die Häufigkeit von Fehlern zu verringern - Anhaften und Aufnehmen, Druck schwach (dünne Linie), Druck breit (verschwommen und verwaschen), Druck fehlend (unvollständig) und verschmiert (fleckig gekennzeichnetes Druckprodukt).

- Farbe: Farbkonsistenz und Farbdichte sind für die richtige Druckqualität von entscheidender Bedeutung. Die Kontrolle der Tintenviskosität ist der Schlüssel zur Farbkonsistenz, da dies der Faktor ist, der den höchsten Schwankungen unterliegt. Der prozentuale Feststoffgehalt der Flüssigkeit ist das Merkmal der Tinte, die ihr Farbe verleiht. Die Tintenviskosität ist ein Indikator für den prozentualen Feststoffgehalt der Flüssigkeit.

- Kosten: Drucken mit falscher Viskosität schadet mehr als nur der Qualität. Ein schlechtes Viskositätsmanagement führt zu einem erhöhten Einsatz von Pigmenten und Lösungsmitteln, was sich auf die Gewinnspannen auswirkt.

- Abfall: Aufgrund schlechter Qualität zurückgewiesene Materialien können mit einem geeigneten Viskositätsmanagement reduziert werden.

- Effizienz: Durch den Wegfall der manuellen Viskositätsregelung bleibt dem Bediener mehr Zeit und er kann sich auf andere Aufgaben konzentrieren.

- Umwelt: Eine Verringerung des Einsatzes von Pigmenten und Lösungsmitteln ist gut für die Umwelt.

- Kundenbindung: Die Identifizierung der Dosis hilft bei der Produktdifferenzierung und erhöht die Produktsicherheit. Vielleicht in größerem Maße als in anderen Branchen erfordert der pharmazeutische Druck Druck von höchster Qualität. Lesbarkeit und Kontrast sind nicht verhandelbar, wenn es um Regulierungs- und Rückverfolgbarkeitscodes geht.

Sobald die Druckumgebung eingerichtet ist und die Druckfarben an ihren jeweiligen Zweck angepasst sind, ist in der Regel nur ein geringer Aufwand erforderlich, um die Integrität der Druckfarben aufrechtzuerhalten. Um eine gleichbleibend hohe Druckqualität zu gewährleisten, wird die Änderung der Tintenviskosität während des gesamten Prozessstroms in Echtzeit überwacht. Dabei werden Messungen anhand einer Basislinie und nicht nur Absolutwerte vorgenommen und die Viskosität angepasst, indem Lösemittel und Temperatur angepasst werden, um die Viskosität beizubehalten angegebenen Grenzen.

Herausforderungen beim Prozess

Bestehende Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von der Temperatur, der Schergeschwindigkeit und anderen Variablen abhängt, die sich offline stark von den Inline-Variablen unterscheiden. Üblicherweise haben die Bediener die Viskosität der Druckfarbe unter Verwendung des Efflux-Bechers oder des Zahn-Bechers gemessen. Das Verfahren ist unübersichtlich und zeitaufwendig, insbesondere wenn die Tinte zuerst gefiltert werden muss. Es ist ziemlich ungenau, inkonsistent und selbst mit einem erfahrenen Bediener nicht wiederholbar.

Einige Unternehmen verwenden Wärmemanagementsysteme, um die Temperatur am Auftragspunkt auf einem bestimmten optimalen Wert zu halten, um eine konstante Viskosität der Tinte zu erreichen. Die Temperatur ist jedoch nicht der einzige Faktor, der die Viskosität beeinflusst. Schergeschwindigkeit, Fließbedingungen, Druck und andere Variablen können ebenfalls Viskositätsänderungen beeinflussen. Temperaturgesteuerte Systeme haben auch lange Installationszeiten und einen großen Platzbedarf.

Herkömmliche Vibrationsviskosimeter sind unausgeglichen und erfordern große Massen, um einen großen Einfluss der Montagekräfte zu vermeiden.

Rheonics„Lösungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist für die Kontrolle der Tintenviskosität von entscheidender Bedeutung. Rheonics bietet auf Basis eines ausgewogenen Torsionsresonators folgende Lösungen zur Prozesskontrolle und -optimierung im Druckprozess an:

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein In-Line-Instrument zur gleichzeitigen Messung von Dichte und Viskosität mit eingebauter Flüssigkeitstemperaturmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist der SRD der beste Sensor, um Ihren Anforderungen gerecht zu werden. Er bietet ähnliche Betriebsfunktionen wie der SRV sowie genaue Dichtemessungen.

Die automatisierte In-Line-Viskositätsmessung über SRV oder SRD eliminiert die Schwankungen bei der Probenentnahme und den Labortechniken, die bei der Viskositätsmessung nach den herkömmlichen Methoden verwendet werden. Der Sensor ist in Reihe geschaltet und misst kontinuierlich die Viskosität der Tinte (und die Dichte bei SRD). Die Druckkonsistenz wird durch die Automatisierung des Dosiersystems durch eine Steuerung unter Verwendung kontinuierlicher Echtzeit-Viskositätsmessungen erreicht. Durch die Verwendung eines SRV in einer Druckprozesslinie wird die Farbübertragungseffizienz verbessert, wodurch Produktivität, Gewinnmargen und Umweltziele verbessert werden. Beide Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Beide Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Ohne Verbrauchsmaterialien sind SRV und SRD extrem einfach zu bedienen.

Sobald die Druckumgebung eingerichtet und die Tinten an ihren jeweiligen Zweck angepasst sind, ist normalerweise nur wenig Aufwand erforderlich, um die Integrität der Drucktinten bei strenger Kontrolle der Parameter aufrechtzuerhalten Rheonics Kontrollsysteme für die Tintenviskosität.

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in Farbleitungen, wodurch zusätzlicher Platz- oder Adapterbedarf an der Druckmaschine und an Farbwagen entfällt.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Tintendurchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

Sofortige genaue Anzeige der Druckbedingungen - Vollständige Systemübersicht und vorausschauende Steuerung

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Viskosität der Tinte kann in Echtzeit auf einem Computer überwacht werden. Mehrere Sensoren werden von einem einzigen Dashboard aus verwaltet, das über die gesamte Fabrikhalle verteilt ist. Keine Auswirkung von Druckpulsationen beim Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Auswirkung von Druckmaschinenvibrationen.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - geringste Wartungs- / Ausfallzeiten

Ersetzen Sie Sensoren, ohne die Elektronik auszutauschen oder neu zu programmieren, und ersetzen Sie sowohl den Sensor als auch die Elektronik direkt ohne Firmware-Updates oder Änderungen der Kalibrierungskoeffizienten. Einfache Montage. Wird in das ¾-Zoll-NPT-Gewinde im Tintenleitungsanschluss eingeschraubt. Keine Kammern, O-ring Dichtungen oder Dichtungen. Zur Reinigung oder Inspektion leicht abnehmbar. SRV mit Flansch und erhältlich tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24V-Gleichstromversorgung mit einer Stromaufnahme von weniger als 0.1 A während des normalen Betriebs

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV verfügt über den umfangreichsten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Erreichen Sie die richtige Druckqualität, senken Sie die Kosten und steigern Sie die Produktivität

Integrieren Sie einen SRV / SRD in die Prozesslinie und stellen Sie die Farbkonsistenz während des gesamten Druckprozesses sicher. Erzielen Sie konstante Farben, ohne auf Farbabweichungen achten zu müssen. SRV (und SRD) überwachen und steuern ständig die Viskosität (und Dichte im Falle von SRD) und verhindern die übermäßige Verwendung teurer Pigmente und Lösungsmittel. Eine zuverlässige und automatische Farbversorgung sorgt dafür, dass die Druckmaschinen schneller laufen und der Bediener Zeit spart. Optimieren Sie den Druckprozess mit einem SRV und erzielen Sie geringere Ausschussraten, weniger Ausschuss, weniger Kundenbeschwerden, weniger Stillstände und Materialkosteneinsparungen. Und am Ende trägt es zu einer besseren Bilanz und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) überwacht die Reinigung der Tintenleitungen per Monitoring die Viskosität (und Dichte) des Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung für den vorgesehenen Zweck sauber ist. Alternativ liefern SRV (und SRD) Informationen an das automatisierte Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Arzneimittelherstellungsanlagen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾ Zoll NPT und 1 Zoll erhältlich. Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden, Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie den Entscheidungsfindungsprozess durch wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, Rheonics'Inline-Viskosimeter verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor.

Vorgeschlagene Produkte für die Anwendung

• Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

• Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

• Hermetisch dicht, alle mit Titan 5 benetzten Teile

• Eingebaute Flüssigkeitstemperaturmessung

• Kompakter Formfaktor für die einfache Installation in vorhandenen Prozesslinien

• Hermetisch dicht, alle mit Titan 5 benetzten Teile

• Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

• Einzelinstrument zur Messung von Prozessdichte, Viskosität und Temperatur

• Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

• Ganzmetallkonstruktion (316L Edelstahl)

• Eingebaute Flüssigkeitstemperaturmessung

• Kompakter Formfaktor für die einfache Installation in vorhandenen Rohren

• Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich