Aufbereitungsanlagen stehen vor der Herausforderung strengerer Vorschriften und höherer Standards für die Qualität des fertigen Wassers. Neue Entwicklungen bei Kontrollstrategien und Instrumentendesign haben einige der früheren Einschränkungen der Überwachung überwundenoring und Steuerung des Gerinnungsprozesses. Ein Online-Flockenanalysator liefert wertvolle Informationen über die Dynamik der Partikelaggregation nach der Koagulation.

Durch die Optimierung der Gerinnung werden große Flocken gebildet, die sich leicht absetzen. Die Fraktalanalyse hat nahegelegt, dass Diffusion und Kollision von kolloidalen Partikeln die Partikelaggregation begrenzen. Das richtige Mischen ist also ein wichtiger Faktor, der die Flockenbildung beeinflusst.

Anwendung

Koagulation ist ein wesentlicher Prozess zur Entfernung von suspendierten und kolloidalen Stoffen aus Wasser und Abwasser. Die Inline-Flockung ist eine vielversprechende Technik zur Entwässerung und Sanierung von Ölsandrückständen.

- Um Industrieabwässer zu reinigen und für die weitere Verwendung zu recyceln

- Reduzierung des Frisch-/Trinkwasserverbrauchs in der Industrie

- Reduzierung der Ausgaben für die Wasserbeschaffung

- Um die von der Regierung festgelegten Standards für die Emission oder Einleitung von Umweltschadstoffen aus verschiedenen Industrien zu erfüllen und hohe Strafen zu vermeiden

- Schutz der Umwelt vor Verschmutzung und Beitrag zur nachhaltigen Entwicklung

Was ist Flockung?

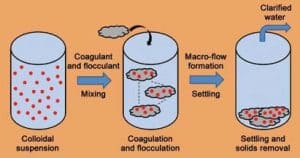

Ausflockung ist ein Wasseraufbereitungsverfahren, bei dem Feststoffe größere Klumpen oder Flocken bilden, die aus dem Wasser entfernt werden sollen. Dieser Prozess kann spontan oder mit Hilfe chemischer Mittel erfolgen. Es ist ein gängiges Verfahren zur Regenwasserbehandlung, Abwasserbehandlung und zur Reinigung von Trinkwasser. Eine der Anforderungen an gereinigtes Wasser, das Kläranlagen verlässt, ist die Entfernung von Schwebstoffen. Kleine Feststoffpartikel beeinflussen die Farbe des Wassers und tragen Verunreinigungen in unsere natürlichen Wasserquellen wie Flüsse und Ozeane.

Koagulation und Flockung einer kolloidalen Suspension bei Zugabe eines Koagulans-Flockungsmittel-Systems nach dem Mischen mit anschließendem Absetzen des Flockennetzwerks

Was sind Flockungsmittel?

Flockungsmittel sind Verbindungen, die die Agglomeration von winzigen Partikeln in einer Lösung anregen, was zur Bildung einer Flocke führt, die anschließend nach oben schwimmt (Flotation) oder zu Boden sinkt (Sedimentation). Außerdem lässt sich dieses dann leichter aus der Flüssigkeit extrahieren. Anorganische und organische Flockungsmittel sind in einer Vielzahl von Ladungen, Molekulargewichten, Ladungsdichten und Morphologien erhältlich.

Folgen einer falschen Konzentration des Abwassers

Kläranlagen stehen vor der Herausforderung strengerer Vorschriften und höherer Standards für die Qualität des fertigen Wassers.

Ohne die richtige Konzentration gibt es:

- Wahrscheinlichkeit eines katastrophalen Ausfalls

- gesperrte Kläranlage (Abwasser)

- eingefrorene Rohre, Platzen

- unsachgemäße Wasseraufbereitung

- Unsachgemäß aufbereitetes Wasser wird abgeleitet, was zu hohen Strafen führt

Neue Entwicklungen bei Kontrollstrategien und Instrumentendesign haben einige der früheren Einschränkungen der Überwachung überwundenoring und Steuerung des Gerinnungsprozesses. Ein Online-Flockenanalysator liefert wertvolle Informationen über die Dynamik der Partikelaggregation nach der Koagulation.

Durch die Optimierung der Gerinnung werden große Flocken gebildet, die sich leicht absetzen. Die Fraktalanalyse hat nahegelegt, dass Diffusion und Kollision von kolloidalen Partikeln die Partikelaggregation begrenzen. Das richtige Mischen ist also ein wichtiger Faktor, der die Flockenbildung beeinflusst.

Branchen:

Kraftwerk, Stahl, Raffinerien, Bergbau, Lebensmittel, Zucker, Brennerei, Elektronik, Düngemittel, Chemikalien, Textilien, Papier und Zellstoff, Zement, Gastgewerbe, Gewerbe, Wohnen

Sondermaschinen:

- Klärung von Rohwasser

- Farbentfernung

- Schlammentwässerung

- Entölen

- Industrielle Prozessanwendungen

Damit Abfallbehandlungsanlagen strengere Vorschriften einhalten und sicher und effizient arbeiten können, ist monitoring und Steuerungssysteme mit folgenden Eigenschaften erforderlich:

- Kann regulatorische Änderungen in der Überwachung flexibel berücksichtigenoring Themen und Grenzwerte

- Monitoring und Kontrollpunkte können bei jedem Prozessschritt einfach hinzugefügt werden

- Das Monitoring Das Steuerungs- und Steuerungssystem kann Notfälle wie die Einleitung giftiger Abwässer in einen Fluss an einem abgelegenen Ort in Echtzeit bewältigen.

- Lässt sich nahtlos in eine zentrale Überwachung integrierenoring und Steuerungssystem, das die Integration von Versorgungs- und Produktionsprozessen ermöglicht

- Kann mit hoher Zuverlässigkeit und Stabilität über lange Zeiträume betrieben werden

Polyelektrolyte - die Flockungsmittel

Polyelektrolyte sind chemische Flockungsmittel, die in der Wasseraufbereitung verwendet werden; sie wirken hauptsächlich in der Koagulations-Flockungs-Stufe und bei der Konditionierung/Eindickung der Schlammlinie. Polyelektrolyte zeigen viele Anwendungen in Bereichen, wie z Wasseraufbereitung als Flockungsmittel, in keramischen Schlämmen als Dispergiermittel und in Betonmischungen als Fließmittel.

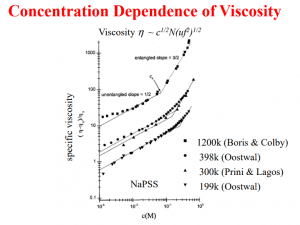

Polyelektrolyte sind langkettige organische Polymere, die oft Molekulargewichte von über einer Million aufweisen und entweder natürlichen oder synthetischen Ursprungs sind. Der Begriff "Polyelektrolyt" wurde eingeführt, um solche Polymere einzuschließen, die durch einen Ionen erzeugenden Mechanismus in ein Polymermolekül mit elektrischen Ladungen entlang seiner Länge umgewandelt werden können. Die elektrischen Ladungen entstehen durch das Vorhandensein von ionisierbaren funktionellen Gruppen entlang der Polymerkette. Polyelektrolyte sind daher Polymerelektrolyte, dh sie haben Eigenschaften sowohl von Polymeren als auch von Elektrolyten.

Handelsübliche Polyelektrolyte, die zur Aggregation von Schwebstoffen verwendet werden, sind wasserlöslich. Sie können in Granulatform, in Pulverform oder als hochviskose Flüssigkeiten vorliegen. Alle existierenden Polyelektrolyte neigen dazu, sich bei längerer Lagerung abzubauen – Für ein bestimmtes Produkt wird eine solche Dauer normalerweise vom Hersteller angegeben. Im Allgemeinen gilt: Je verdünnter eine Polyelektrolytlösung ist, desto schneller erfolgt der Abbau, was wahrscheinlich das Aufbrechen der langen Ketten beinhaltet, was zu einer Abnahme der Viskosität führt.

Ausnutzungsgrad von Polyelektrolyten

Die Verwendung und Bedeutung von Polyelektrolyten nimmt rapide zu. Die Zahl der Hersteller dieser Materialien nimmt ebenfalls zu. Synthetische Polyelektrolyte haben beträchtliche Anwendungen in den folgenden breiten Bereichen gefunden:

- Prozessindustrie

- Industrielle Abwasserbehandlung

- Wasserversorgung

- Häusliche Abwasserbehandlung

Im Handel erhältliche Polyelektrolyte umfassen Polydimethylammoniumchlorid (PolyDADMAC), Polyacrylsäure (PAA) und Polystyrolsulfonat. Handelsübliche Polyelektrolyte (PAAs) sind von Dow Chemical (Duramax, Tamol, Romax, Dowex), Rohm und Haas (Acusol, Acumer), BASF (Dispex®, Magnafloc®) und Arkema (Rheoslove, Terrablend) erhältlich. Spezifische Anwendungen von Polyelektrolyten in der Prozessindustrie umfassen die Klärung von Rohzuckersaft in der Zuckerindustrie; Abtrennung von Gips aus Nassprozess-Phosphorsäure; Absetzverbesserung im Kohlenwäscherbetrieb; Steigerung der Eindickerkapazität bei der Zementherstellung im Nassverfahren; Abtrennung von Tonverunreinigungen aus heißen Boraxströmen; Verbesserung der Qualität der Metallabscheidung bei der elektrolytischen Raffination oder Elektrogewinnung von Kupfer und Zink; Verbesserung der Eindickungsvorgänge bei der Uranverarbeitung und so weiter. Polyelektrolyte können auch zur Behandlung von Industrieabwässern verwendet werden. Der Kampf gegen die Verschmutzung von Flüssen wird immer intensiver, und die Industrie braucht jede Hilfe, die sie bekommen kann. Polyelektrolyte werden zu einem immer wichtigeren Faktor bei der Lösung dieser Verschmutzungsprobleme. Polyelektrolyte werden in Zukunft einen größeren Einfluss auf die industrielle Abwasserreinigung haben als auf die kommunale Abwasserreinigung. Dies könnte daran liegen, dass industrielle Kläranlagen nicht den gleichen Auflagen unterliegen wie kommunale Kläranlagen. Daher konzentrieren sich die Konstrukteure von Industrieabfallbehandlungsanlagen möglicherweise mehr auf die Reduzierung der Gesamtkosten der Behandlungsanlage als darauf, ob diese Einsparungen aus Kapitalinvestitionen oder Betriebskosten resultieren.

Aufbereitungs- und Dosiersysteme

Polyacrylamide sind Polymere mit sehr hohem Molekulargewicht, die als Flockungsmittel verwendet werden. Diese Polymere sind hauptsächlich als Pulver oder Emulsion erhältlich. Sie können anionisch oder kationisch sein. Der Hauptnachteil der Flockung mit Polymeren ist das sehr kleine Flockungsfenster, wodurch das Risiko einer Resuspension der Partikel mit wenigen Dosierungszunahmen besteht.

Einige dieser Produkte liegen in Form von hochviskosen Lösungen (5,000 bis 10,000 Centipoise) vor, die wie geliefert mit Sekundärverdünnung an der Ausgabe der Speisepumpe gepumpt werden können.

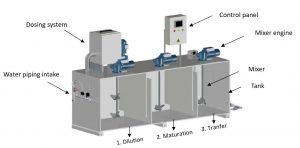

Der Zubereitungsprozess basiert auf drei Stufen: Auflösung, Reifung und Übertragung.

- Auflösung. Das Polymer wird befeuchtet und durch langsames Rühren gelöst, wodurch die Homogenisierung der Lösung begünstigt wird.

- Die Lösung wird in kontinuierlicher und langsamer Bewegung gehalten.

- Die Niveausonden wirken so, dass die Lösung automatisch zur Nestbehandlung dosiert werden kann.

Durch die Automatisierung kann der Kunde manuelle Eingriffe sowie Fehler bei der Dosierung des Produkts vermeiden. Diese Ausrüstung schafft es, die pulverförmigen Polyelektrolyte in die Lösung zu integrieren, um eine korrekte Dispersion und Leistung von ihnen innerhalb des Wasserbehandlungsprozesses zu erhalten.

Polyelektrolytlösungen sind extrem viskos und oft werden nur sehr geringe Dosierungen benötigt. Daher ist es wichtig, dass an der Dosierstelle genügend Turbulenzen vorhanden sind, um eine schnelle und gründliche Vermischung der kleinen Reagenzmenge mit dem Hauptwasserstrom zu gewährleisten. Verdünnte Polyelektrolytlösungen lassen sich leichter in der Strömung verteilen als konzentrierte Lösungen, aber es muss ein Gleichgewicht gefunden werden, da sonst das Volumen der zugegebenen Polyelektrolytlösung einen erheblichen Anteil an der Strömung ausmacht.

Automatische Aufbereitungseinheit: https://www.keiken-engineering.com/en/polyelectrolyte-preparation-equipment/

Automatische Aufbereitungseinheit (Ref: Keiken Engineering)

Inline-Verdünnung

Um die Wirksamkeit des Polymers zu gewährleisten, wird es fast immer notwendig sein, die hergestellte Lösung zu verdünnen, um a gleichmäßige Dispersion des Polymers durch das Wasser oder den zuvor koagulierten Schlamm; daher hängt diese Verdünnung von der Polymer- und Schlammviskosität und von der auf das System ausgeübten Mischenergie ab. Folglich gelten die folgenden Zielverdünnungsniveaus:

- 5 bis 1 g · l-1in der Schlammbehandlung;

- 02 bis 0.1 g · l-1bei der Klärung.

Diese Inline-Verdünnung wird an der Ausgabe der Dosierpumpe durchgeführt. Diese Lösung wird zur Abwasseranlage gepumpt, die Lösung wird zum Absetzen/Koagulieren der Feststoffe im Abwasser verwendet. Wenn die Polyelektrolytkonzentration falsch ist, kann Abwasser freigesetzt werden, das zu Strafen führen kann.

Zur Konzentrationsbestimmung gibt es Laborversuche und Labormethoden:

- Gießtest

- Schwerkraftentwässerungstest

- Chopper-Test

Diese Methoden sind jedoch offline und umständlich. Sie erfordern, dass Bediener eine Flüssigkeitsprobe entnehmen, diese separat analysieren und dann Prozessentscheidungen treffen. Im Vergleich dazu wären Inline-Geräte, die die Mischungseigenschaften anzeigen und automatisch korrigierte Dosierungen vornehmen können, viel effizienter und produktiver und würden den Gesamtpolymerverbrauch durch exakte Dosierung reduzieren.

Polymeraufbereitungssysteme (Ref: PolySys CSL von Kozegho)

Viskosität – Indikator für die Effizienz der Polymerlösung

Polymer gibt es in drei verschiedenen Formen – Trocken-, Lösungs- (Mannich) und Emulsionspolymer. Die meisten Polymere, die in der Abwasserindustrie verwendet werden, basieren auf Acrylamid und werden oft als PAAM (Polyacrylamid) bezeichnet.

Emulsionspolymere, die für Feststofftrennverfahren verwendet werden, sind hydrolysiert, haben ein hohes Molekulargewicht und eine sehr hohe Viskosität. Eines der wichtigsten Merkmale von Emulsionspolymeren ist ihre Fließfähigkeit und Polymergele in Mikrometergröße, die es den Bedienern ermöglichen, Inline-Polymermisch-/Zufuhrsysteme zu verwenden. Sie bestehen aus Polymergelen, die in 30 % Kohlenwasserstofföl emulgiert sind. Abhängig vom Wassergehalt in den Polymergelen liegt das aktive Polymer im Emulsionspolymer im Bereich von 20 % bis 55 %. Daher kosten Emulsionspolymere pro Pfund mehr als trockenes Polymer. Das an einen Standort gelieferte Polymer ist „rein“ und enthält Wasser, Öl, Tenside und aktives Polymer. Der Wirkstoffgehalt ist jedoch der Teil der Emulsion, der Feststoffe in nachgeschalteten Prozessen tatsächlich konditioniert, und es ist der Wirkstoffgehalt, der bei der Beurteilung geeigneter Polymerdosen für Feststoffverarbeitungssysteme berücksichtigt werden sollte. Emulsionspolymere können in kleinen 55-Gallonen-Fässern, 270-Gallonen-Behältern oder 4000 bis 5000-Gallonen-Tankerladungen geliefert werden.

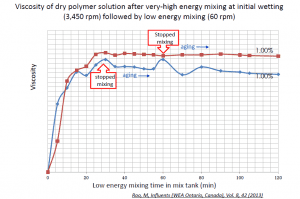

Das Konzept des zweistufigen Mischens ist im Polymerherstellungsverfahren gut etabliert.

- Erste Stufe: Mischen mit sehr hoher Energie in der anfänglichen Benetzungsphase, um die Bildung von „Fischaugen“ zu verhindern

- Zweite Stufe: Mischen mit niedriger Energie, um die Beschädigung der Polymermoleküle zu minimieren, wenn sie sich aus Polymergelen/Partikeln „abwickeln“. Für die zweite Stufe ist eine viel längere Verweilzeit erforderlich als für die erste Stufe.

Größe der Reibung, gemessen durch die Kraft, die einer Strömung widersteht, in der parallele Schichten relativ zueinander eine Einheitsgeschwindigkeit aufweisen. Das Datenblatt des Polymerlieferanten bietet einen Ausgangspunkt für den viskositätskritischen Faktor für die Polymereffizienz.

Viskosität vs. Mischzeit bei der Herstellung von Polyelektrolyten (Ref: https://www.wef.org/globalassets/assets-wef/3—resources/online-education/webcasts/presentation-handouts/25june20-final-deck-handouts.pdf)

Konzentrationsabhängigkeit der Viskosität (Ref: http://boulderschool.yale.edu/sites/default/files/files/Polyelectrolytes_Lecture_3.pdf )

Rheonics' Lösungen für Polyelektrolyt-Dosiersysteme in der Abwasserbehandlung

Die automatisierte Inline-Viskositätsmessung und -steuerung ist von entscheidender Bedeutung, um die Viskosität während des Herstellungsprozesses zu kontrollieren und sicherzustellen, dass kritische Eigenschaften über mehrere Chargen hinweg vollständig den Anforderungen entsprechen, ohne auf Offline-Messmethoden und Probennahmetechniken angewiesen zu sein. Rheonics bietet folgende Lösungen zur Prozesssteuerung und -optimierung an,

Viskositäts- und Dichtemessgeräte

- In-line Viskosität Messungen: Rheonics' SRV ist ein weit verbreitetes Inline-Viskositätsmessgerät, das Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen kann.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur simultanen Dichte- und Viskositätsmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist SRD der beste Sensor für Ihre Anforderungen. Er verfügt über ähnliche Betriebsfunktionen wie das SRV und genaue Dichtemessungen.

Integriert, schlüsselfertig Qualität Management

Rheonics bietet eine integrierte Komplettlösung für das Qualitätsmanagement bestehend aus:

- In-line Viskosität Messungen: Rheonics' SRV - ein Inline-Viskositätsmessgerät mit großer Reichweite und integrierter Flüssigkeitstemperaturmessung

- Rheonics Prozessüberwachung: ein fortgeschrittener Predictive Tracking Controller Überwachung und Steuerung von Prozessbedingungen in Echtzeit

- Rheonics RheoPulse mit maschinell dosing: Ein autonomes System der Stufe 4, das keine Kompromisse mit festgelegten Viskositätsgrenzen eingeht und automatisch Bypassventile oder Pumpen aktiviert, um Mischungskomponenten adaptiv zu dosieren

Der SRV-Sensor befindet sich in einer Linie und misst kontinuierlich die Viskosität (und Dichte bei SRD). Warnungen können so konfiguriert werden, dass der Bediener über erforderliche Maßnahmen informiert wird, oder der gesamte Verwaltungsprozess kann vollständig automatisiert werden RPTC (Rheonics Prädiktiver Tracking-Controller). Der Einsatz eines SRV in einer Fertigungsprozesslinie führt zu einer verbesserten Produktivität, höheren Gewinnspannen und erreicht die Einhaltung gesetzlicher Vorschriften. Rheonics Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keinerlei Wartung oder Neukonfigurationen. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie und wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Da SRV und SRD keine Verbrauchsmaterialien benötigen und keine Neukalibrierung erfordern, sind sie äußerst einfach zu bedienen, was zu äußerst niedrigen Betriebskosten über die gesamte Lebensdauer führt.

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Qualitätsmanagementlösung für die Produktion.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Produktionsqualität - Vollständige Systemübersicht und vorausschauende Kontrolle

RheonicsDie Software ist leistungsstark, intuitiv und bequem zu bedienen. Die Prozessflüssigkeit kann in Echtzeit auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen beim Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Inline-Messungen wird keine Bypass-Leitung benötigt

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und Dichtemessungen) durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

SRV ist verfügbar mit das breiteste Betriebsspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP (und höher)

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich