Eine optimale Prozessleistung kann durch monit sichergestellt werdenoring Güllegesundheit kontinuierlich zu gewährleisten. Es trägt dazu bei, strengere Reinheits- und Mischungsgenauigkeitsanforderungen für Schlämme der nächsten Generation zu erfüllen.

Neuere Slurries sind nicht gut definiert und erfordern eine Feinabstimmung für bestimmte Prozesse, die durch fortschrittliche Sensordaten ermöglicht wird. Die Konsistenz des Waferprozesses wird durch Echtzeiteinblicke und Automatisierung erheblich verbessert.

Kontinuierliche Viskositäts-/Dichteoptimierung trägt zur Senkung der Betriebskosten des CMP-Prozesses und der Verbrauchsmaterialien bei

- Verhindern Sie Probleme mit Alarmfunktionen

Anwendungseinführung

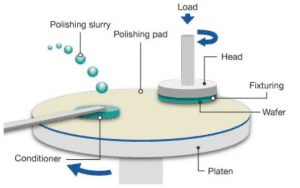

Das chemisch-mechanische Polieren (CMP) von Oberflächen wird oft mit der chemisch-mechanischen Planarisierung in Verbindung gebracht, einem Prozess zum Entfernen von Oberflächenmaterialien durch eine chemische Reaktion. CMP ist ein Standardherstellungsverfahren in der Halbleiterindustrie zur Herstellung von integrierten Schaltkreisen und Speicherplatten.

Prozessübersicht der chemisch-mechanischen Planarisierung in der Halbleiterfertigung | Quelle: Azom https://www.azom.com/article.aspx?ArticleID=12527

Zwischen dem Polierkissen und dem Wafer wird eine Aufschlämmung verwendet, die hauptsächlich reines Wasser, ein chemisches Reagens und verschiedene Polierpartikel enthält.

Warum ist eine Slurry-Prozesskontrolle in CMP erforderlich?

In der Halbleiterindustrie dreht sich alles um Skalierbarkeit und die Einhaltung einer strengen Qualitätskontrolle während des gesamten Prozesses. Bei Mehrmaskenprozessen definieren CMP-Slurries die Oberflächentextur, auf der nachfolgende Schichten abgeschieden werden. Elektronische Bauteile mit kleineren Abmessungen erfordern anspruchsvollere CMP-Prozesse. Das Kundenziel sind flache, glatte, polierte Wafer.

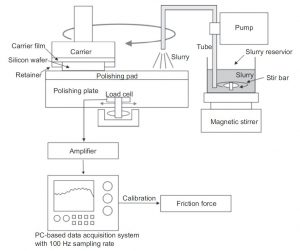

Schematische Darstellung des CMP-Prozesses | Quelle: Chemische und physikalische Mechanismen des dielektrischen chemisch-mechanischen Polierens (CMP), In book: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, Dezember 2016 | DOI: 10.1016/B978-0-08-100165-3.00001-2

Da die minimalen Strukturgrößen unter 10 nm sinken, sind die Fehlerspezifikationen auf Wafer-Ebene strenger geworden. Infolgedessen sind CMP-Prozesse komplexer und die Qualitätsstandards für die Aufschlämmung strenger geworden. Während die Aufschlämmung am Herstellungsort (POM) streng kontrolliert werden kann, können nachfolgende Vorgänge wie Transport, Handhabung, Mischen, Filtrieren und Abgeben auf das Kissen seine chemischen Eigenschaften verändern (z. B. Oxidationsmittel oder Additive beeinflussen). Das Ändern solcher Parameter kann die Prozessleistung beeinträchtigen und zu Defekten auf Waferebene beitragen, wodurch die Modulproduktivität beeinträchtigt wird. Um solche unerwünschten Wirkungen zu verhindern, müssen die chemischen Eigenschaften der Aufschlämmung am Einsatzort kontinuierlich überwacht werden.

Bedeutung der Viskosität und Dichte der CMP-Slurry bei Poliervorgängen

Informationen zu Viskosität und Dichte der Aufschlämmung liefern wichtige Erkenntnisse zur Beurteilung der Dispergierung der Partikel in CMP-Slurries wegen der Beziehung, die zwischen Viskosität und Partikelgröße. Es liefert wichtige Informationen, um Formulierern zu helfen, ihre individuellen Anforderungen zu erfüllen.

Die Konsistenz der Gülle hängt sowohl von chemischen als auch von mechanischen Komponenten ab. Diese Aufschlämmung sollte eine enge, gleichmäßige Partikelgrößenverteilung und Feststoffe mit gleichmäßiger Dichte aufweisen. Eine sich ändernde Dichte weist auf eine ungleichmäßige Aufschlämmung hin, die den Polierabtrag verändert. Agglomerationen und große Partikel können durch Filter im Mixer entfernt werden, doch Dichteschwankungen sind heimtückischer. Es ist möglich, dass die Schlammpartikel die Spezifikationen erfüllen und die Filter passieren. Die Aufschlämmung wird typischerweise konzentriert versandt und dann in der Fabrik mit Wasser oder Wasserstoffperoxid verdünnt. Ein Güllebehälter oder -fass kann aufgrund unzureichender Durchmischung am Boden eine höhere Dichte aufweisen. Zunächst hängt die Qualität des eingehenden Materials am CMP-Werkzeug von den Fertigungspraktiken in Kombination mit der Mischung und Lagerung vor Ort ab. Überwachenoring Die Schlammdichte stellt sicher, dass den Prozesswerkzeugen die richtige Mischung zugeführt wird.

Für Monitoring Bei der eingehenden Gülle hat sich die Densitometrie als gängige Methode durchgesetzt. Schwankungen in der Dichte deuten auf eine ungleichmäßige Aufschlämmung hin (dh es ist jederzeit eine höhere Konzentration großer Partikel möglich), was sich auf die Abtragsrate auswirken und zu Defekten führen kann.

- Dichte – Indikator für Schlammbestandteile und Mischungseigenschaften und ein wirksamer Indikator für die Mischungsüberwachungoring und Kontrolle

- Viskosität – Indikator für die Konsistenz der Mischung

Einschränkungen anderer Parameter:

- pH – Aufschlämmungen sind chemisch gepuffert, unbedeutende Schwankungen bei Änderungen des Mischungsverhältnisses

- ORP (Oxidations-Reduktions-Potenzial) – ändert sich in den meisten CMP-Slurry-Mischungen nicht mit dem Mischungsverhältnis

- Leitfähigkeit oder TDS – hat normalerweise eine gute Empfindlichkeit gegenüber dem Mischungsverhältnis, kann oft nicht als unabhängiger Kontrollparameter verwendet werden, Leitfähigkeitswerte variieren in verschiedenen Chargen derselben Aufschlämmung, können auch mit der Alterung derselben Aufschlämmungscharge während der empfohlenen Lagerdauer variieren

Rheonics'Lösungen für die Qualitätskontrolle und -sicherung von Halbleiter-CMP-Aufschlämmungen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist von entscheidender Bedeutung, um die Viskosität während des Herstellungsprozesses zu kontrollieren und sicherzustellen, dass kritische Eigenschaften über mehrere Chargen hinweg vollständig den Anforderungen entsprechen, ohne auf Offline-Messmethoden und Probennahmetechniken angewiesen zu sein. Rheonics bietet folgende Lösungen zur Prozesssteuerung und -optimierung an,

Viskositäts- und Dichtemessgeräte

- In-line Viskosität Messungen: Rheonics' SRV ist ein weit verbreitetes Inline-Viskositätsmessgerät, das Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen kann.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur simultanen Dichte- und Viskositätsmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist SRD der beste Sensor für Ihre Anforderungen. Er verfügt über ähnliche Betriebsfunktionen wie das SRV und genaue Dichtemessungen.

Integriert, schlüsselfertig Qualität Management

Rheonics bietet eine integrierte Komplettlösung für das Qualitätsmanagement bestehend aus:

- In-line Viskosität Messungen: Rheonics' SRV - ein Inline-Viskositätsmessgerät mit großer Reichweite und integrierter Flüssigkeitstemperaturmessung

- Rheonics Prozessüberwachung: ein fortgeschrittener Predictive Tracking Controller Überwachung und Steuerung von Prozessbedingungen in Echtzeit

- Rheonics RheoPulse mit maschinell dosing: Ein autonomes System der Stufe 4, das keine Kompromisse mit festgelegten Viskositätsgrenzen eingeht und automatisch Bypassventile oder Pumpen aktiviert, um Mischungskomponenten adaptiv zu dosieren

Der SRV-Sensor befindet sich in einer Linie und misst kontinuierlich die Viskosität (und Dichte bei SRD). Warnungen können so konfiguriert werden, dass der Bediener über erforderliche Maßnahmen informiert wird, oder der gesamte Verwaltungsprozess kann vollständig automatisiert werden RPTC (Rheonics Prädiktiver Tracking-Controller). Der Einsatz eines SRV in einer Fertigungsprozesslinie führt zu einer verbesserten Produktivität, höheren Gewinnspannen und erreicht die Einhaltung gesetzlicher Vorschriften. Rheonics Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keinerlei Wartung oder Neukonfigurationen. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie und wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Da SRV und SRD keine Verbrauchsmaterialien benötigen und keine Neukalibrierung erfordern, sind sie äußerst einfach zu bedienen, was zu äußerst niedrigen Betriebskosten über die gesamte Lebensdauer führt.

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Qualitätsmanagementlösung für die Produktion.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Inline-Standorte für die Qualitätskontrolle

- In Tanks

- In den Verbindungsrohren zwischen verschiedenen Verarbeitungsbehältern

Instrumente / Sensoren

SRV Viskosimeter ODER an SRD für zusätzliche Dichte

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich