In Raffinerien, in denen Viskositäts- und Dichtemessungen und -management eine zentrale Rolle im Raffineriebetrieb spielen, sind folgende Prozesse:

- Genaue Mischvorgänge

- Raffinerieölbewegung: Sicherstellung der richtigen Qualität und Quantität während des Transfers

- Verbesserung des Raffineriebetriebs: Massenbilanzen der Prozesseinheiten und Verlustkontrolle

- Verständnis der Chemie der Rohölmischung zur Optimierung

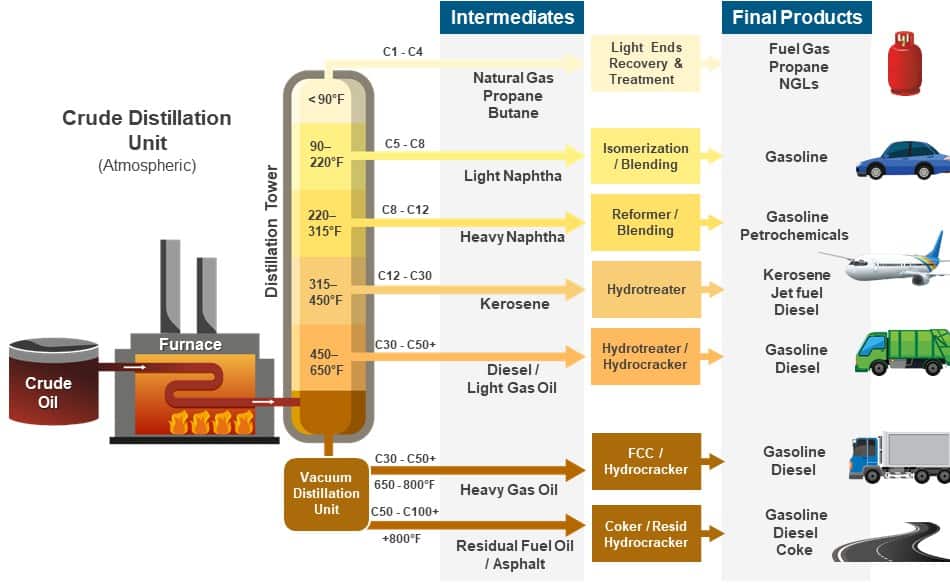

Ein Überblick über den Raffinierungsprozess Referenz: American Petroleum Institute (https://www.api.org/)

Einleitung

Die Verfügbarkeit und Preisgestaltung von Rohöl ändert sich ständig. Unter diesen Umständen wird die Aufgabe der Raffineriehersteller, die Kapazität zu erhalten oder zu erhöhen und gleichzeitig die Kosten zu senken, immer komplexer. Wenn Bediener auf dem Weg zu mehr Effizienz und Rentabilität sind, sind sie darauf angewiesen, in allen Anwendungen konsistent genaue Prozessmessdaten zu erhalten.

Erdöl bleibt einer der wichtigsten Kohlenwasserstoffe auf dem Weltmarkt. Es bleibt die Hauptquelle für flüssige Kraftstoffe und Transportkraftstoffe und eine entscheidende Einheit für die Polymerisationsindustrie. Die Viskosität ist aus vielen Gründen eine wichtige Fluideigenschaft. Es kann eine funktionale Eigenschaft sein oder mit einem exklusiven Attribut korreliert werden. Dies kann mit der Nutzungseffizienz zusammenhängen. Noch wichtiger ist, dass die Viskosität ein Hinweis darauf ist, wie mit einer Flüssigkeit umgegangen wird - gepumpt, gefiltert und gerührt.

Raffinierungsprozesse und -produkte Quelle: Valero Energy (https://www.valero.com/)

Raffinierte Erdölprodukte und ihre Verwendung

Jedes aus Rohöl gewonnene raffinierte Erdölprodukt hat eine spezifische Verwendung:

- Flüssiggas (LPG), auch bekannt als Butan und Propan, wird als Kraftstoff für Kraftfahrzeuge verwendet oder in Flaschen verpackt und für Haushaltszwecke verwendet.

- Benzin und Diesel werden als Kraftstoffe für Kraftfahrzeuge verwendet.

- Kerosin wird als Düsentreibstoff verwendet.

- Naphtha ist ein wichtiges petrochemisches Ausgangsmaterial.

- Zum Erhitzen wird Heizöl verwendet

- Grundöle werden zur Herstellung von Schmiermitteln verwendet.

- Asphalt, manchmal auch Bitumen genannt, wird zum Pflastern von Straßen verwendet.

Anwendung

Rohöl wird aufgrund verschiedener physikalischer Eigenschaften wie Molekulargewicht, Viskosität, Dichte und API-Schwerkraft als Leicht- oder Schweröl klassifiziert. Viskosität und Dichte spielen eine sehr wichtige Rolle bei der Ölförderung, beim Transport durch Pipelines und bei der Ölgewinnung.

Die Viskosität ist eine der kritischsten Messungen in einer Raffinerie. Alle Kunden kaufen Raffinerieprodukte, die sich durch ihre Viskositätsgrade auszeichnen und auf international anerkannten Normen wie ASTM basieren. Die Viskosität ist von zentraler Bedeutung für die Bestimmung der Produktqualität. Es ist auch wichtig für den Schutz von Prozessmaschinen wie Pumpen und Kompressoren.

Raffinierte Produkte wurden durch ihre Viskosität definiert. Im Laufe der Zeit wurden Methoden und Technologien entwickelt, um den Bedienern mehr Kontrolle über ihren Betrieb zu geben. Verbesserungen bei der Messung und Kontrolle der Viskosität führen heute zu einer massiven Steigerung der Rentabilität von Raffinerien. Die Schwierigkeit und die hohen Kosten von Viskositäts- und Dichtemessungen unter Reservoirbedingungen sind die Hauptgründe für das Fehlen solcher Daten bei anderen Temperaturen. Darüber hinaus sind Viskosität und Dichte wichtige Richtlinien für numerische Simulationen, um die Wirtschaftlichkeit und den Erfolg des EOR-Projekts (Enhanced Oil Recovery) zu bestimmen.

Wo schaffen Viskositätsmessungen einen Mehrwert in der Kette?

Im Allgemeinen sind die Prozesse in Raffinerien, in denen Viskositätsmessungen und -management eine zentrale Rolle im Raffineriebetrieb spielen, folgende:

- Vermischung

- Transfers / Transport

- Entdeckung

- Messung

- F & E, Mischchemie

Genaue Mischvorgänge

Beim Mischen werden Rohöle, Kondensate oder Bitumen - alle mit unterschiedlichen Eigenschaften und Werten - zu einem Strom gemischt, um eine neue Art von Rohöl für den Transport und die Raffinerieverarbeitung besser geeignet zu machen. Der Mischvorgang in der Raffinerie hat viele Überlegungen. Es wird angetrieben von -

- Bohrlochkopf Produktionsmengen & Mengen;

- Logistik, dh Verlagerung von Mengen auf den Markt mit Rohren, Schienen, Lastkähnen;

- Anforderungen an Raffinerie-Futterschiefer und Konfigurationen der Prozesseinheiten.

Das Hauptanliegen sind die genauen Anteile jedes Produkts, die in ein bestimmtes Rezept eingemischt werden. Diese Mischgenauigkeit hängt von vielen Variablen im System ab. Das primäre Messgerät bestimmt die Genauigkeit des Gesamtsystems. Daher ist die Auswahl der Zähler von großer Bedeutung.

Das Mischen von zwei oder mehr Rohölen, um das richtige Gleichgewicht der Futterqualitäten zu erreichen, kann zu unbekannten Problemen mit Rohinkompatibilitäten führen. Dies kann wiederum zu einer beschleunigten Verschmutzung und damit zu zusätzlichen Energiekosten bei der beheizten Heizung der Roheinheit und zu einer möglichen früheren Abschaltung für die Reinigung des Wärmetauschers führen.

In den meisten Fällen kann es aufgrund sich ändernder Bedingungen in der Rohrleitung, Messfehlern und Änderungen der Temperaturen und Drücke sehr schwierig sein, zwischen einem Leck und akzeptablen Abweichungen vom Modell zu unterscheiden. Eine zuverlässige Instrumentierung ist erforderlich, um Änderungen im Prozessstrom zu erkennen und dem Bediener zu ermöglichen, effektiv auf solche Änderungen zu reagieren. Die Verwendung von Instrumenten zur Überwachung der Eigenschaften der Mischung in Echtzeit und die geeignete Auswahl von Korrekturmaßnahmen bei Bedarf bietet mehrere Vorteile:

- Verbesserung der raffinierungsspezifischen Produktausbeuten bei der Verarbeitung von Schieferölen und Bitumen

- Geeignete Endpunkterkennung der Misch- / Mischvorgänge zur Energieeinsparung und Qualitätssicherung

- Gleichbleibende Futterstromqualität für Raffinerien, die unkonventionelle schwere Rohöle und heimische Schieferöle verarbeiten.

- Mehr Agilität im Umgang mit Varianten: Nutzung der Preisschwankungen bei Rohöl und Bitumen auf dem Markt zum Vorteil.

- Reduzierung der damit verbundenen Verschmutzung und Korrosion durch verbesserte Erkennung des Emulsionsniveaus.

- Durch die Kombination von Qualitätskontrolle mit Echtzeit-Prozessautomatisierungsinstrumenten kann der Bedarf an Raffinerie-Upgrades reduziert werden.

Raffinerien verwenden Inline-Viskositätsmessungen, um die Produktionskonsistenz zu verbessern. Das Viskosimeter befindet sich in einer Bypassleitung einer Hauptleitung und wird verwendet, um die Verdünnungsmittelzugabe aufrechtzuerhalten, um beim ersten Mal die ideale Kundenspezifikation zu erreichen. Raffinerien, die ein vom Analysegerät angetriebenes Mischsystem verwenden, können wichtige Eigenschaften jedes Rohöls bestimmen. Auf diese Weise können Mischungsanpassungen vorgenommen werden, die sich auf die gewünschte Produktqualität und -menge auswirken können. Die Planung wird auch verbessert, indem die eingehenden Rohölmerkmale und zusätzliche Analysen vor Ort sichtbar gemacht werden, bevor sie der Rohöleinheit belastet werden.

Raffinerieölbewegung: Sicherstellung der richtigen Qualität und Quantität während des Transfers

Die Sorgerechtsübertragung bezieht sich auf Transaktionen, bei denen physische Substanzen von einem Betreiber zu einem anderen transportiert werden. Die Qualitätskontrolle während solcher Vorgänge ist nützlich, um die an der Transaktion beteiligten Parteien zu versichern.

Die Rohölproduktion muss die spezifischen Spezifikationen für Dichte, Viskosität und Wasserschnitt für den von Pipeline-Unternehmen festgelegten Depottransfer erfüllen. Die Nichteinhaltung dieser Bedingungen vor dem Versand kann zu erheblichen Wiederaufbereitungsgebühren und Betriebsausfällen führen. Ingenieure suchen nach einer Komplettlösung, die eine genaue Messung der Compliance ermöglicht. Sie müssen sicherstellen, dass die Rohölqualität alle erforderlichen Prozessbedingungen erfüllt oder übertrifft, bevor der Versand die Einrichtung oder den Depotort verlässt.

Die Onshore-Messung ist eine der Terminalaktivitäten, bei denen die Qualitätskonformität mit Viskositäts- und Dichtemessungen nützlich ist. Wenn das Rohöl an Land kommt, wird es dosiert. Dies wirkt sich auf Steuer- oder Sorgerechtsübertragungszahlungen aus. Vergleichbare Systeme werden zwischen Käufer und Verkäufer verwendet und Daten verglichen. Transfers zwischen Plattform, Pipeline und Onshore-Lagerung und -Verteilung sind Messmöglichkeiten, da jeder Käufer sicher sein möchte, was geliefert wurde. Dichtemessungen sind für diese Schätzungen und Berechnungen nützlich.

Die Hauptüberlegung für Messsysteme ist der Zählertyp für die Anwendung, wobei der Hauptfaktor für die Auswahl eines Messgeräts die Viskosität und die Luftanfälligkeit ist. Andere Einflüsse müssen berücksichtigt werden, wie Rohrleitungen, Vibrationen, elektrische Installation, Durchflusskonditionierung, chemische Verträglichkeit, Systemhydraulik und Erfahrungen aus der Vergangenheit. Eine vollständige Liste der verfügbaren Geräte umfasst das Messgerät, das Sieb, das Steuerventil und ein Luftentfernungssystem, das erhebliche Überlegungen erfordert, da verhindert werden muss, dass Luft in das Messsystem gelangt.

Verbesserung des Raffineriebetriebs: Massenbilanzen der Prozesseinheiten und Verlustkontrolle

Massenbilanzen von Prozesseinheiten können aufgrund von Messfehlern eine Herausforderung sein. Ohne genaue Messung können reale Verluste nicht identifiziert werden und Optimierungsmodelle werden unzuverlässig. Viele Raffinerien verlassen sich für ihre Waage auf Volumen- und Labordichtemessungen, obwohl beide Messungen von sich ändernden Prozessbedingungen beeinflusst werden. Inline-Dichtemessgeräte verbessern die Waage erheblich, indem sie die Online-Dichte messen. Dies kann Labordichtemessungen ersetzen, um eine genauere Berechnung zu ermöglichen.

Verständnis der Chemie der Rohölmischung zur Optimierung

Neben der richtigen Infrastruktur für das Mischen am Terminal ist das Verständnis der Chemie des Mischens von Rohöl von entscheidender Bedeutung. Es werden mehr als 150 Rohöle international gehandelt und diese Rohöle unterscheiden sich in Eigenschaften, Qualität und Eigenschaften. Das Mischen von Rohölen, Bitumen und Kondensat hängt von ihren physikalischen und chemischen Eigenschaften ab, um die Spezifikationen des Raffinierers zu erfüllen.

Viskosität und Dichte sind wichtige physikalische Eigenschaften von Rohöl. Es fehlen jedoch praktische Modelle zur Berechnung dieser Eigenschaften für Schweröl bei erhöhten Temperaturen. Mithilfe von Viskositäts- und Dichtemessgeräten können Ingenieure genaue Modelle erhalten, mit denen diese beiden wichtigen Fluideigenschaften erfolgreich vorhergesagt und die Mischprozesse für verschiedene Fluide über einen weiten Temperaturbereich optimiert werden können.

Die Online-Charakterisierung von Rohölqualitäten bietet ein wirksames Instrument zur Verwendung von Rohölen, um die höchste Raffineriemarge bei niedrigsten Kosten zu erzielen. Dies verpflichtet Raffinerien und Mischstationen häufig dazu, die Rohölqualität entsprechend der Raffinerieausrüstung und den globalen Marktpreisen für verschiedene Rohöle zu ändern.

Probleme mit traditionellem Ansatz

Für Viskositätsmessungen in Raffinerien ist die Offline-Messung mit der ASTM-D445-Methode der traditionelle Ansatz. Abgesehen von den manuellen Aufgaben und der intensiven Wartung hat die Verwendung der Kapillarröhrchen im Labor einige wesentliche Nachteile. Sie geben nur eine Momentaufnahme eines bestimmten Zeitpunkts; in dem Moment, in dem die Probe gezogen wurde. Das Verhalten von Produktionsflüssigkeiten in Echtzeit wird durch Labormessungen nicht genau charakterisiert. Wenn Messungen in 8-12 Stunden durchgeführt werden, besteht immer die Möglichkeit, dass etwas fehlt. Die Wiederherstellung der spezifikationsgerechten Leistung in Raffinerieprozessen kann mindestens 10 Stunden dauern, sobald die Kontrolle über den Prozess verloren geht. Raffinerien können pro Vorkommen über 100,000 bis 500,000 US-Dollar verbrennen.

Nachteile mit getrennten Instrumenten für Dichte und Viskosität

Bediener verwenden in der Regel verschiedene 2-Instrumente, um Dichte und Viskosität zu messen. Bei der Verwendung von zwei separaten Instrumenten treten erhebliche Probleme auf:

- Die meisten herkömmlichen Instrumente zur Messung von Dichte und Viskosität benötigen separate Flüssigkeitsproben für die Analyse, wobei große Mengen einer äußerst wertvollen Flüssigkeitsprobe verbraucht werden, die nicht wiederverwendet werden kann

- Gleiche Temperatur- und Druckbedingungen sind in zwei getrennten Instrumenten schwerer zu erreichen, was zu Messfehlern führt

- Aufgrund von Platz- und Montagebeschränkungen ist es schwierig, große Messgeräte mit hoher Dichte und Viskosimeter nebeneinander zu platzieren

- Erfordert umfangreiche Integrationsarbeiten in Hard- und Software, um die Messdaten zu synchronisieren und die Konformität sicherzustellen

In Raffinerieanwendungen, bei denen die Herstellung von Material, das nicht den Spezifikationen entspricht, Hunderttausende Dollar pro Tag kosten kann, verlassen sich Raffinerien zunehmend auf kontinuierliche Inline-Messungen in Echtzeit, um herkömmliche Offline-Labortests zu erweitern und die Produktqualität sicherzustellen. Für Inline-Viskositätsmessungen werden üblicherweise Technologien eingesetzt: Kapillar-, Vibrations- und Oszillierkolbenmessungen. Alle erfordern eine Konditionierung der zu testenden Flüssigkeit, damit sie in Bezug auf Temperatur, Durchfluss und Partikel genauso konsistent ist wie die Laborproben. Der ROI für die Inline-Viskositätskontrolle wird für Asphalte und Schmieröle in Tagen gemessen. RheonicsDas Torsionsresonatorprinzip ist aufgrund seiner inhärenten Genauigkeits- und Zuverlässigkeitsvorteile gegenüber konkurrierenden Ansätzen die bevorzugte Technologie von Inline-Viskosimetern. Für Raffineriebetriebe, die kaum mit der Nachfrage Schritt halten können, ist dieser Unterschied von entscheidender Bedeutung.

Rheonics' Lösungen zur Qualitätskontrolle und -sicherung von Raffinerieprozessen

Die automatisierte Inline-Viskositätsmessung und -steuerung ist von entscheidender Bedeutung, um die Viskosität während des Mischens zu kontrollieren und sicherzustellen, dass kritische Eigenschaften über mehrere Chargen hinweg vollständig den Anforderungen entsprechen, ohne auf Offline-Messmethoden und Probennahmetechniken angewiesen zu sein. Rheonics bietet die folgenden Lösungen zur Prozesskontrolle und -optimierung in der Formulierung, Verarbeitung, Skalierung und Prüfung.

Viskositäts- und Dichtemessgeräte

- In-line Viskosität Messungen: Rheonics' SRV ist ein weit verbreitetes Inline-Viskositätsmessgerät, das Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen kann.

- In-line Viskosität und Dichte Messungen: Rheonics' SRD ist ein Inline-Instrument zur simultanen Dichte- und Viskositätsmessung. Wenn die Dichtemessung für Ihren Betrieb wichtig ist, ist SRD der beste Sensor für Ihre Anforderungen. Er verfügt über ähnliche Betriebsfunktionen wie das SRV und genaue Dichtemessungen.

Integriert, schlüsselfertig Qualität Management für den Raffineriebetrieb

Rheonics bietet eine integrierte Komplettlösung für das Qualitätsmanagement bestehend aus:

- In-line Viskosität Messungen: Rheonics' SRV - ein Inline-Viskositätsmessgerät mit großer Reichweite und integrierter Flüssigkeitstemperaturmessung

- Rheonics Prozessüberwachung: ein fortgeschrittener Predictive Tracking Controller Überwachung und Steuerung von Prozessbedingungen in Echtzeit

- Rheonics RheoPulse mit maschinell dosing: Ein autonomes System der Stufe 4, das keine Kompromisse mit festgelegten Viskositätsgrenzen eingeht und automatisch Bypassventile oder Pumpen aktiviert, um Mischungskomponenten adaptiv zu dosieren

Der SRV-Sensor befindet sich in der Leitung und misst kontinuierlich die Viskosität (und die Dichte im Falle von SRD). Warnungen können konfiguriert werden, um den Bediener über notwendige Maßnahmen zu informieren, oder der gesamte Verwaltungsprozess kann mit RPTC vollständig automatisiert werden (Rheonics Predictive Tracking Controller). Der Einsatz eines SRV in der Mischprozesslinie führt zu einer verbesserten Produktivität und Gewinnspanne und gewährleistet die Einhaltung gesetzlicher Vorschriften. Rheonics Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keinerlei Wartung oder Neukonfigurationen. Die Sensoren liefern genaue, wiederholbare Ergebnisse, unabhängig davon, wie und wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. Da SRV und SRD keine Verbrauchsmaterialien benötigen und keine Neukalibrierung erfordern, sind sie äußerst einfach zu bedienen, was zu äußerst niedrigen Betriebskosten über die gesamte Lebensdauer führt.

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Qualitätsmanagementlösung für Raffinerien.

Raffinerien können die Fortschritte in der Automatisierungstechnik optimal nutzen Rheonics

Rheonics Automatisierungssysteme umfassen Funktionen, die über die Legacy-Systeme hinausgehen, wie eingebettete fortschrittliche Prozesssteuerungsalgorithmen und statistische Überwachungoring, intelligente Geräteüberwachungoring und Überwachung des Anlagenzustandsoring. Sie bringen die Prozess- und Anlagenzustandsdaten sowohl in den Betrieb als auch in die Wartung ein und ermöglichen so neue und effiziente Möglichkeiten zur Integration von Arbeitsabläufen und zur Verbesserung der Aktualität und Genauigkeit von Entscheidungen.

Rheonics' Vorteil

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen eine Inline-Installation in jeder Prozesslinie, ohne dass zusätzlicher Platz oder Adapter erforderlich sind.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten koaxialen Resonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Das Sensorelement sitzt direkt in der Flüssigkeit, ohne dass spezielle Gehäuse oder Schutzkäfige erforderlich sind.

Sofortige genaue Anzeige der Produktionsqualität - Vollständige Systemübersicht und vorausschauende Kontrolle

Rheonics' RheoPulse Software ist leistungsstark, intuitiv und bequem zu bedienen. Echtzeit-Prozessflüssigkeit kann auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung von Druckpulsationen durch Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Inline-Messungen wird keine Bypass-Leitung benötigt

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und Dichtemessungen) durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Kalibrierungsänderungen. Einfache Montage. Erhältlich mit Standard- und kundenspezifischen Prozessanschlüssen wie NPT, Tri-Clamp, DIN 11851, Flansch-, Varinline- und andere Sanitär- und Hygieneverbindungen. Keine besonderen Kammern. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit DIN11851 und erhältlich tri-clamp Anschluss für einfache Montage und Demontage. SRV-Sonden sind für Clean-in-Place (CIP) hermetisch abgedichtet und unterstützen Hochdruckreinigung mit IP69K-M12-Anschlüssen.

Rheonics Die Instrumente verfügen über Edelstahlsonden und bieten optional Schutzbeschichtungen für besondere Situationen.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten, vielseitigsten und genauesten der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert.

SRV ist verfügbar mit das breiteste Betriebsspektrum auf dem Markt für Inline-Prozessviskosimeter:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP (und höher)

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Verwalten Vermischung effizienter, Kosten senken und Produktivität steigern

Integrieren Sie ein SRV in die Prozesslinie und stellen Sie die Konsistenz über die Jahre sicher. SRV überwacht und steuert ständig die Viskosität (und Dichte bei SRD) und aktiviert Ventile adaptiv zur Dosierung der Gemischbestandteile. Optimieren Sie den Prozess mit einem SRV und erleben Sie weniger Abschaltungen, weniger Energieverbrauch, weniger Verstöße und Materialkosteneinsparungen. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik ist das Gehirn dieser Sensoren. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem Sendergehäuse als auch in einer DIN-Schienenhalterung mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozesslinien und in Geräteschränke von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

Analoge und digitale Kommunikationsoptionen

Optionale digitale Kommunikationsoptionen

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Mischleistung, indem Sie wiederholte, aufeinanderfolgende und konsistente Tests an der Flüssigkeit durchführen.

Inline-Standorte für die Qualitätskontrolle

- In Tanks

- In den Verbindungsrohren zwischen verschiedenen Verarbeitungsbehältern

Instrumente / Sensoren

SRV Viskosimeter ODER an SRD für zusätzliche Dichte

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich