Paint & Coatings Industry Magazine: Mit Echtzeit-Viskositätsüberwachung keine Qualitätsprobleme bei Autolacken mehroring und die Kontrolle von

Mit Echtzeit-Viskositätsüberwachung auf dem Weg zu null Qualitätsproblemen bei Autolackenoring und die Kontrolle von

Bei all den Fortschritten in der Automobilkonstruktion und -herstellung im Laufe der Jahre gab es eine Konstante: Die Fahrzeugästhetik ist ein entscheidender Faktor bei den Kaufentscheidungen der Verbraucher. Oberflächenkonsistenz, Qualität und Vielfalt spielen beim Kauf die wichtigste Rolle. Bei Beschichtungs- und Veredelungsprozessen für Kraftfahrzeuge werden fortschrittliche Technologien verwendet, um dauerhafte Oberflächen und hochwertige Oberflächen herzustellen, die Effizienz zu maximieren und die Umweltvorschriften einzuhalten. Quantität und Qualität von Farbe und Beschichtung haben einen offensichtlichen Einfluss auf die Herstellungs-, Verkaufs- und Wartungskosten. Qualitätsprobleme können schnell zu Unzufriedenheit der Kunden, teuren Rückrufen und Haftungsproblemen führen. 1 Die Sicherstellung der korrekten Lack- und Beschichtungsqualität ist jedoch einfach und mit einem einzigen Knopfdruck möglich.

Die richtige Lackviskosität ist der Schlüssel zu einer guten Oberflächenqualität. Leistungsparameter hängen alle direkt mit der Viskosität der flüssigen Beschichtung zum Zeitpunkt der Anwendung zusammen. Dazu gehören der Aufbau des Beschichtungsfilms, die Effizienz der Farbübertragung, die Schichtdicke und -abscheidung, die Farbübereinstimmung, die Oberflächenqualitäten und die chemische Beständigkeit. Die Viskosität ist der Hauptfaktor, der die Dicke und Haftung der Beschichtung beeinflusst. Eine ordnungsgemäße Viskositätskontrolle gewährleistet die Qualität und Lebensdauer des Anstrichs und trägt dazu bei, die höchsten Anforderungen an die Qualität und Produktivität des Lackierprozesses zu erfüllen.

In modernen Automobilbeschichtungsverfahren werden Anti-Chip-Beschichtung, Grundierung, Grundierung und Klarlack typischerweise durch Sprühen aufgebracht, wodurch die Verwendung von Zerstäubern erforderlich wird. Die Qualität der Zerstäubung beeinflusst die Qualität der Spritzbeschichtung. Die Sprühapplikation erfordert eine möglichst niedrige Viskosität, um die Zerstäubung zu optimieren. Wenn jedoch die Viskosität zu niedrig ist, kommt es auf vertikalen Oberflächen zu einem Absacken des Films, was zu Unebenheiten in der Beschichtung führt. Dies erfordert Oberflächen mit komplexen rheologischen Eigenschaften. Sie müssen während des Sprühens eine niedrige Viskosität und eine viel höhere Viskosität aufweisen, wenn das Material auf der zu beschichtenden Oberfläche landet. Darüber hinaus hängt die Lackviskosität von der Temperatur ab, so dass zur Aufrechterhaltung der Oberflächenqualität die Viskosität für die Umgebungstemperatur des Prozesses kompensiert werden muss.

Traditionell wird die Viskosität beim Sprühlackieren unter Verwendung eines Effluxbechers durchgeführt. Der Bediener füllt den Becher mit Farbe und misst die Zeit, die zum Entleeren des Bechers erforderlich ist. Je länger die Zeit ist, desto höher ist die Viskosität. Dies erfolgt normalerweise in Abständen von 15 Minuten oder länger, so dass Abweichungen in der Lackviskosität erst nach dem Aufsprühen einer erheblichen Menge Farbe festgestellt werden können. Auch die Temperaturregelung von Bechermessungen ist schwierig, wenn nicht unmöglich, was zu möglicherweise großen Abweichungen zwischen den gemessenen Werten und der tatsächlichen Viskosität zum Zeitpunkt der Anwendung führt.

Im Gegensatz dazu monitoring Die Inline-Viskosität einer Beschichtung führt zu einer höheren Beschichtungsqualität, höheren Ausbeuten, erheblichen Einsparungen beim Einsatz von Beschichtungen und Lösungsmitteln und minimiert die Ausfallzeiten des Beschichtungsprozesses im Vergleich zu herkömmlichen Offline-Messungen mit dem Effluxbecher.

Temperaturschwankungen führen zu Viskositätsänderungen der Lackmaterialien, was zu strukturellen Unterschieden oder zum Absacken führt. In den meisten Lacksystemen besteht die Tendenz zur Sedimentation der enthaltenen Bindemittel- und Pigmentkomponenten. Inhomogenes Lackmaterial führt zwangsläufig zu einem unzureichenden Lackierergebnis. Abgesetzte Lackkomponenten können zu Verstopfungen und zur allmählichen Verstopfung von Linien führen. Abplatzende Lackkomponenten führen zu einer Verschmutzung des Lackfilms. Tabelle 1 zeigt einige der typischen Lack- und Beschichtungsfehler des Autos und ihre Ursachen.

Die Beschichtungskonsistenz über Lackierlinien im Werk kann auch bei unterschiedlichen Temperaturen und Verdunstungsbedingungen durch Automatisierung des Dosiersystems mit einer Steuerung unter Verwendung kontinuierlicher Echtzeit-Viskositätsmessungen erreicht werden.

Herausforderungen beim Lackieren und Beschichten

Automobilunternehmen und Beschichter erkennen die Notwendigkeit, die Viskosität zu überwachen, aber diese Messung außerhalb des Labors durchzuführen, hat im Laufe der Jahre Prozessingenieure und Qualitätsabteilungen vor Herausforderungen gestellt. Vorhandene Labor-Rotationsviskosimeter, Rheometer und Temperaturüberwachungoring Systeme sind in Prozessumgebungen von geringem Wert. Die Viskosität wird direkt von Temperatur, Schergeschwindigkeit, Strömungsbedingungen, Druck und anderen Variablen beeinflusst, die sich bei Laborproben stark von denen im tatsächlichen Prozess unterscheiden. Herkömmliche Instrumente wie Fließbecher, Tauchbecher, Rotationsviskosimeter, Kegel- und Plattenviskosimeter und Blasenviskosimeter sind langsam, arbeitsintensiv, zeitaufwändig und anfällig für Ungenauigkeiten.

Farben sind typischerweise scherverdünnend und haben eine niedrigere Viskosität bei höheren Schergeschwindigkeiten. Dies ist vorteilhaft für die Lackleistung, da es wichtig ist, dass die Farbe als gleichmäßige Schicht aufgetragen wird und nach dem Auftragen an Ort und Stelle bleibt. Herkömmliche Viskosimeter erreichen jedoch nicht die hohen Schergeschwindigkeiten des Sprühprozesses und können daher nur indirekt Auskunft über die Leistung der Farbe zum Zeitpunkt des Auftragens geben. Die Temperatur ist auch eine entscheidende Variable bei der Bestimmung der Viskosität, aber Bechermessungen haben weder eine Temperaturmessung noch eine Kontrolle und können daher nicht direkt mit der tatsächlichen Sprühtemperatur verglichen werden. Dies kann zu Schwankungen der Beschichtungsqualität führen, wenn die Prozesstemperatur variiert.

Genaue und reaktionsschnelle Inline-Viskositätsmessung

Die automatisierte Inline-Viskositätsmessung ermöglicht eine kontinuierliche Überwachungoring der Farbe an der Auftragsstelle. Es ermöglicht die Kontrolle der Lackviskosität, um eine gleichmäßige Qualität des Endprodukts sicherzustellen. Rheonics' SRV-Viskosimeter 2 ist ein ausgeglichener Torsionsresonator 3 Kompaktes Inline-Prozessviskosimeter mit integrierter Flüssigkeitstemperaturmessung (Abbildung 1). Mit einer Messzeit von einer Sekunde erkennt es Viskositätsschwankungen im Prozessstrom in Echtzeit und ermöglicht so die Einleitung von Korrekturmaßnahmen, sobald Abweichungen auftreten. Inline-Viskositätsmanagement mit dem Rheonics SRV kann dazu beitragen, die häufigsten Probleme mit der Autolackierung zu lindern, wie Orangenhaut, Trübung und Fleckenbildung, Farbabweichungen und Lösungsmittelplatzer, die sich negativ auf die Qualität der Autolackierung auswirken können.

ABBILDUNG 1: Rheonics Inline-Viskosimeter, SRV.

Der kompakte Formfaktor des SRV ermöglicht die direkte Installation in der Lackierstraße, nahe am Anwendungspunkt. Das System bleibt geschlossen; Für eine Viskositätsmessung muss Farbe nicht gehandhabt oder umgefüllt werden. Sensoren mit kleinem Formfaktor, die für gefährliche Umgebungen geeignet sind, erleichtern die Installation und Wartung. Es sind keine Verbrauchsmaterialien, keine Probenahme und keine Reinigung erforderlich. Die Messung erfolgt kontinuierlich und liefert ein klares Viskositätssignal, das zur Überwachung verwendet werden kannoring und Kontrolle der Lackviskosität sowie zur Protokollierung der Viskosität, um bei der Diagnose von Qualitätsproblemen zu helfen.

Rheonics Resonanzsensoren weisen intrinsisch hohe Schergeschwindigkeiten auf, die weit über das Hochscherplateau typischer Lacksysteme hinausgehen. Diese Resonanzsensoren messen Viskositäten, die das Verhalten von Lacken bei der Schergeschwindigkeit ihrer Anwendung widerspiegeln, anstatt indirekte Messungen zu liefern, die durch Versuch und Irrtum korrigiert werden müssen, um die tatsächlichen Lackierbedingungen widerzuspiegeln.

Liefert temperaturkompensierte Viskositätswerte

Rheonics Sensoren verfügen über eine integrierte Temperaturmessung, sodass die Temperatur des Lacks am Auftragsort überwacht werden kann. Dies ermöglicht die Anpassung der Viskositätswerte an einen temperaturkompensierten Viskositätswert, der für die Schätzung der Pigmentbeladung aus Echtzeitmessungen unerlässlich ist.

Zu den einzigartigen Vorteilen des SRV für Autolack- und Beschichtungsanwendungen gehören:

- Funktioniert genau mit Farben und Beschichtungen auf Lösungsmittel- und Wasserbasis.

- Robuster, hermetisch abgedichteter Sensorkopf. Das SRV kann inline oder mit einem mit Lösungsmittel benetzten Lappen gereinigt werden, ohne dass eine Demontage oder Neukalibrierung erforderlich ist.

- Keine beweglichen Teile, die altern oder mit Farbsedimenten verschmutzen könnten.

- Unbeeinflusst von den Montagebedingungen - kann in jedem Teil des Lackiersystems montiert werden.

- Unempfindlich gegen Partikel; Kein Problem mit Verschmutzung oder engen Lücken im Sensor.

- Alle benetzten Teile sind aus Edelstahl 316L - keine Korrosionsprobleme mit handelsüblichen Farben, Additiven oder Lösungsmitteln.

- Zertifiziert nach ATEX und IECEx als

Eigensicher - kann in allen verwendet werden

lösungsmittelbasierte Operationen. - Breiter Betriebsbereich und einfache Integration - Sensorelektronik und Kommunikationsoptionen machen die Integration und den Betrieb in industrielle SPS- und Steuerungssysteme extrem einfach.

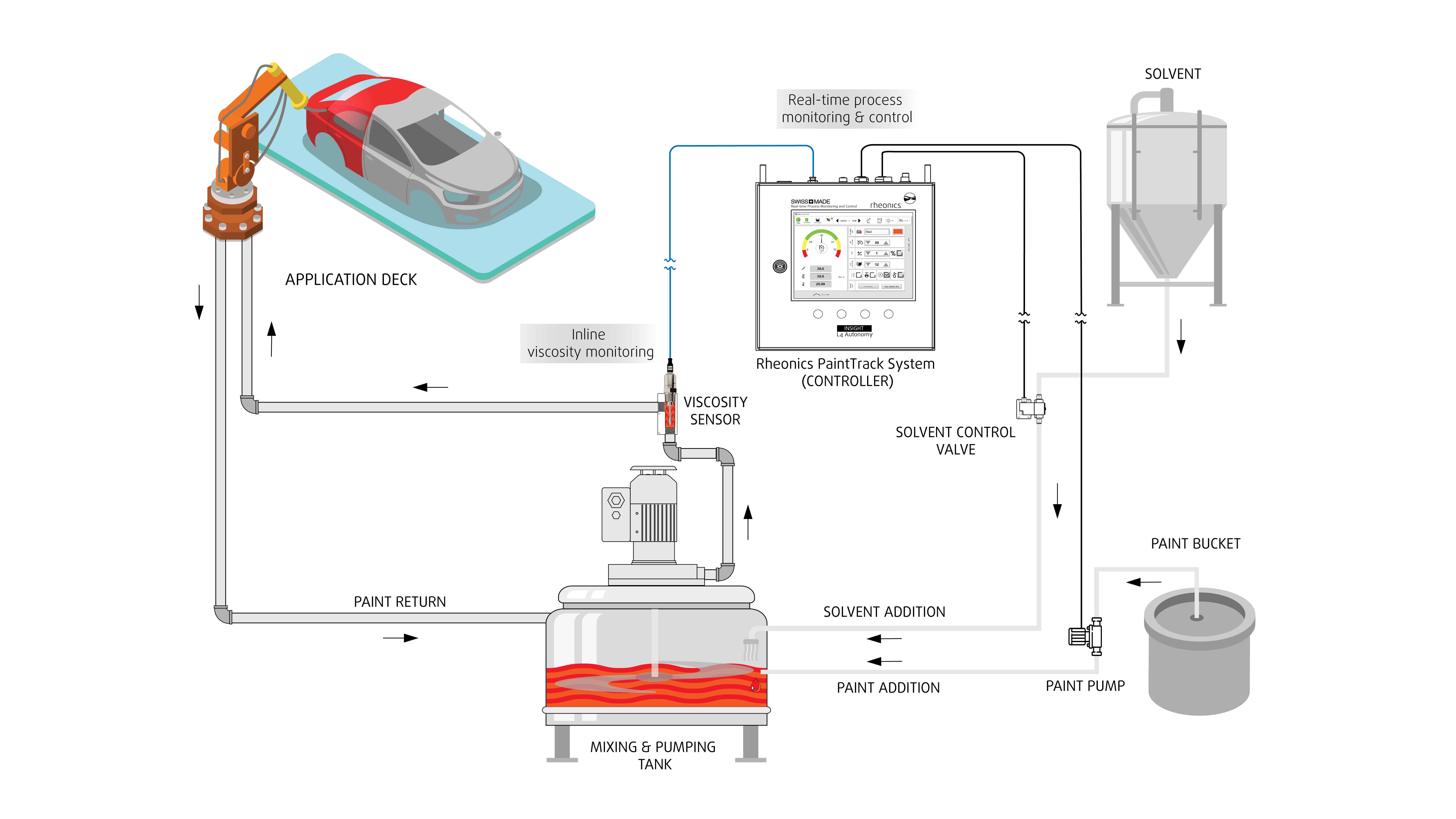

- Leistungsstarke Software – Rheonics Die PaintTrack-Software ist praktisch und intuitiv und basiert auf einem proprietären, fortschrittlichen KI-System der fünften Generation für einfaches Klicken, Sperren und Ausführen. Es unterstützt mehrere HMIs für Bediener, Produktionsleiter, Qualitätsmanager und Managementansicht. Entwickelt für die automatisierte Gerätesteuerung und Datenerfassung in Fabrikumgebungen (Abbildung 2).

ABBILDUNG 2: Rheonics Inline-Viskosimeter und PaintTrack-System, das die Inline-Integration des Viskosimeters in den Automobilbeschichtungsprozess zeigt.

Komplette Systemübersicht und vorausschauende Kontrolle

Rheonics Resonanzsensoren, zusammen mit Rheonics Das PaintTrack-Steuerungssystem und die Software ermöglichen die Online-Steuerung der temperaturkompensierten Viskosität von Grundierungen und Beschichtungen in mehreren Lackierlinien. Durch die Automatisierung des Dosiersystems mit einer Steuerung, die kontinuierliche Echtzeit-Viskositätsmessungen verwendet, kann eine Beschichtungskonsistenz über alle Lackierlinien im Werk hinweg auch bei unterschiedlichen Temperaturen und Verdampfungsbedingungen erreicht werden.

Zu den Hauptvorteilen des PaintTrack-Steuerungssystems und der Software gehören:

- Reduzieren und eliminieren Sie Rüstzeiten und Ausschuss, indem Sie vorab ausgeführte Aufträge für Nachbestellungen laden.

- Verbessern Sie die Lackierqualität und senken Sie die Kosten: Erzielen Sie Farbkonsistenz, reduzieren Sie Beschichtungsfehler, indem Sie während des Prozesses die richtigen Farbeigenschaften sicherstellen.

- Komplette Automatisierung für verbesserte Produktivität und Effizienz: Maximieren Sie die Lackiergeschwindigkeit, verringern Sie die Abhängigkeit von manuellen Maschineneinstellungen und manuellen Messtechniken.

- Robuste Genauigkeit und Wiederholbarkeit: Keine Wartung, keine Neukalibrierung = keine Aufmerksamkeit erforderlich.

- Temperaturkompensierte Viskosität mit proprietärer Predictive Tracking Control: Lösung, die Farbe und Lackqualität bei jedem Auftrag von Anfang bis Ende präzise festlegt und wiederholbare Ergebnisse liefert.

- Sie können den Becher aus der Gleichung herausnehmen: Der Beschichtungsprozess entspricht wissenschaftlichen Standards und ist 100-mal genauer und auflösender als durchschnittliche Effluxbecher.

Zusammenfassung

- Vibrationsviskosimeter, wie z Rheonics SRV kommen den hohen Schergeschwindigkeiten beim Auftragen von Sprühfarbe näher als Rotations- oder Becherviskosimeter. Messungen mit dem SRV kommen daher der Vorhersage des Lackverhaltens unter tatsächlichen Spritzbedingungen am nächsten.

- Inline-Viskositätskontrolle mit dem SRV und Rheonics PaintTrack ermöglicht eine kontinuierliche Viskositätskontrolle und führt notwendige Verdünnungen in Echtzeit durch. Die Qualität der Beschichtung ist vom Anfang bis zum Ende einer neuen Trommel gewährleistet.

- Rheonics SRV und PaintTrack steuern die tatsächliche temperaturkompensierte Viskosität, ein wichtiger Prädiktor für den Pigmentgehalt und die endgültige Beschichtungsqualität.

Bibliographie

- https://www.autoblog.com/2020/05/04/tesla-model-y-paint-issues-fix-detail-video/

- SRV-Inline-Viskosimeter: https://rheonics.com/products/inline-viscometer-srv/

- SRV-Funktionsprinzip: https://rheonics.com/whitepapers/

Überblick

Branchenmagazin für Farben und Lacke - PCI (https://www.pcimag.com/) veröffentlicht einen Sonderartikel zum Thema Rheonics Inline-Viskosimeter SRV und PaintTrack. In dem Artikel wird erläutert, wie durch die Automatisierung des Dosiersystems mit einer Steuerung unter Verwendung kontinuierlicher Echtzeit-Viskositätsmessungen eine Beschichtungskonsistenz über Lackierlinien in der Fabrik auch bei unterschiedlichen Temperaturen und Verdampfungsbedingungen erreicht werden kann.

Finden Sie den Link zur Publikation.

Zugehöriger Anwendungshinweis

Qualitätskontrolle und -optimierung für Autolacke

Bei all den Fortschritten in der Automobilkonstruktion und -herstellung im Laufe der Jahre gab es eine Konstante: Die Fahrzeugästhetik ist ein entscheidender Faktor für die Kaufentscheidung eines Verbrauchers. Die Beständigkeit, Qualität und Vielfalt der Fahrzeuge spielen bei…