Viskositätsstandardisierung im Flexodruck

Ein neuer Ansatz zur Steuerung der größten Variablen im Flexo- und Tiefdruck

Einleitung

In der Geschichte unseres Unternehmens haben wir alle Arten von Viskositätssensoren eingesetzt: Rotations-, Fallkugel-, Fallkolben- und Schallwellensensoren. Die Ähnlichkeit zwischen diesen Sensoren besteht darin, dass sie alle mit einem Becher kalibriert sind, in unserem Fall dem DIN-Becher mit einem 4-mm-Auslass. An sich funktionierte das gut und aufgrund des Fehlens einer besseren Alternative wurde der DIN-Becher 4 zum Standardmaß in der Flexo- und Tiefdruckindustrie. Als ich im Dezember 2017 nach einer besseren Lösung suchte, kam ich mit dem in Kontakt Rheonics SRV als Alternative zu den von uns verwendeten Sensoren, die zu ungenau und nicht ausreichend wiederholbar waren. Im Januar 2018 haben wir mit dem Testen zweier dieser Sensoren begonnen und im Juni 2018 alle 8 Druckstationen der CI-Druckmaschine damit ausgestattet Rheonics SRVs. Im vergangenen Jahr haben wir viele Tests durchgeführt und dabei Erfahrungen und neue Erkenntnisse gesammelt. Wir haben eine Formel entwickelt, um die Einheit Centipoise oder mPaS, die vom SRV gelieferte Einheit, in DIN-Cup 4 Sekunden umzurechnen, da wir es gewohnt waren, mit diesen Einheiten zu arbeiten. Nach ein paar Monaten haben wir uns entschieden, die Verwendung der DIN-Cup-Geräte komplett einzustellen, aus Gründen, die in diesem Artikel erläutert werden.

Die Druckmaschinen der aktuellen Generation sind äußerst justiergenau (im μm-Bereich) und weisen einen sehr hohen Automatisierungsgrad auf, wie ein 100% -Inspektionssystem, eine vollautomatische Druckeinstellung von Rasterwalzen und Plattenzylindern, eine automatische Registerregelung und Spektrale Inline-Farbmessung. Die größte Variable im Druckprozess, die Viskosität der Tinte, wird jedoch immer noch mit einer Einheit gemessen, die manuell bestimmt wird! In vielen Fällen werden sogar automatische Viskositätskontrollen mit einem Becher kalibriert, da der Bediener es gewohnt ist, in Bechersekunden zu denken. In der Praxis wird die Viskositätskalibrierung häufig nicht durchgeführt, weil sie zeitaufwendig ist oder weil die Becher verschmutzt oder nicht verfügbar sind.

Die Viskosität ist ein sehr wichtiger Parameter für die Endqualität der Drucksache. Wenn die Viskosität nicht korrekt ist, variieren das Fließverhalten und die Farbschichtdicke, was zu Problemen bei der Druckqualität führt. Darüber hinaus kann eine schlecht eingestellte Tintenviskosität zu einem übermäßigen Tintenverbrauch führen.

Genauigkeit

Jeder Bediener ist es gewohnt, mit einer Art Viskositätsmessbecher zu arbeiten. Diese Messungen wurden nie vollständig standardisiert und sind nur über einen relativ engen Messbereich mit einer großen Fehlerquote (5-10%) „zuverlässig“. Einige dieser Fehler werden durch den Becher selbst verursacht, andere sind eine Funktion der Bedienerfähigkeiten. Messungen sind nicht wiederholbar. Die Temperatur, die einen starken Einfluss auf die Viskosität hat, ist schwer zu kontrollieren. Verunreinigungen des Bechers und unterschiedliche Farbdichten beeinflussen die Auslaufgeschwindigkeit. All dies führt zu einer schlechten Wiederholbarkeit und Genauigkeit der DIN-Bechermessungen.

In der Praxis können die Fehlergrenzen bis zu 5-10% betragen, was eine große Bandbreite der Viskosität darstellt. Beispielsweise bedeutet für eine Tinte mit einer Viskosität von 20 s eine Fehlergrenze zwischen 5 und 10% eine Bandbreite zwischen 1 s und 2 s!

Wie wirkt sich die Genauigkeit und Wiederholbarkeit der Rheonics SRV im Vergleich zu DIN-Bechermaßen?

Hier ist ein Auszug aus dem Rheonics SRV-Spezifikationsblatt:

| Viskositätsbereich | 0.4 bis 250,000 + cP |

| Viskosität Genauigkeit | 5% des Messwerts (Standard) 1% und höhere Genauigkeit verfügbar |

| Reproduzierbarkeit | Besser als 1% des Lesens |

| Temperaturen | Pt1000 (DIN EN 60751) |

| Prozessflüssigkeitstemperatur | -40 bis 300 ° C (575 ° F) |

| Umgebungstemperatur | -40 bis 150 ° C |

| Druckbereich | bis zu 7,500 psi (500 bar) |

Die Funktionsweise des Sensors basiert auf einem vibrierenden Element, das in die Flüssigkeit eingetaucht ist und dessen Resonanz durch die Viskosität der Flüssigkeit gedämpft wird. Der Rheonics SRV unterscheidet sich von anderen Vibrationssensoren dadurch, dass sein Resonator vollständig ausbalanciert ist, wodurch seine Genauigkeit unabhängig von der mechanischen Umgebung ist. Darüber hinaus ist es äußerst robust und kann daher bei Bedarf durch Abwischen mit einem lösungsmittelgetränkten Lappen gereinigt werden.

Die Herstellerspezifikation zeigt, dass es einen breiten Messbereich und eine sehr hohe Genauigkeit hat, aber was bedeutet das in der Praxis? Wir haben die Genauigkeit durch Zugabe von 20 g Lösungsmittel zu 25 kg Tinte getestet. Der Sensor registrierte eine Viskositätsänderung von 0.1 mPaS, was einer Tassenmessdifferenz von 02 Sekunden entspricht! Dies ist eine bisher unbekannte Genauigkeit der Viskositätsmessung in dieser Branche. Und da das SRV eine genaue Temperaturmessung in das Sensorelement integriert, ist es möglich, die Auswirkungen der Temperatur genau zu kompensieren, wie wir im nächsten Abschnitt beschreiben werden.

Wir haben festgestellt, dass die Arbeit mit der Tasse nicht nur veraltet, sondern auch kontraproduktiv ist. Nach ein paar Monaten haben wir die Umstellung auf Cup-Sekunden eingestellt und schließlich die Viskositätsmessung, die letzte entscheidende Variable im Druck, auf das technologische Niveau des restlichen Prozesses angehoben. Wir sind endlich im 21st Jahrhundert angekommen.

Nicht-Newtonsches Verhalten, Thixotropie und temperaturkompensierte Viskosität

Aufgrund der Genauigkeit und Wiederholbarkeit der Rheonics Mit dem SRV-Sensor haben wir viele Einblicke in das Verhalten von Tinten gewonnen – manchmal mehr als wir erwartet hatten. Tinte ist ein rheologisch komplexes Medium, und der SRV gibt uns einen Einblick in diese Komplexität, die beim DIN-Becher nicht zu beobachten ist.

Lösungsmittelbasierte Tinten zeigen ein nicht-Newtonsches Verhalten. Unter dem Einfluss von Scherkräften verändert sich ihre Viskosität. Tinte ist auch thixotrop, eine stationäre Tinte hat eine deutlich andere Viskosität als eine Tinte, die sich in Bewegung befindet. Die Viskosität einer stationären Tinte kann von der einer bewegten Tinte um bis zu 20 % abweichen! Darüber hinaus ist die Viskosität der Tinte stark temperaturabhängig. Bei Druckmaschinen, bei denen die Temperatur der Farben nicht konditioniert wird, kann die Temperatur der Farbe – und damit die Viskosität – aufgrund von Änderungen der Umgebungstemperatur, aber auch aufgrund der Wärmeentwicklung in der Druckmaschine selbst stark schwanken. Eines der ersten Dinge, die wir mit dem erforscht haben Rheonics SRV ist die Temperaturabhängigkeit der Tintenviskosität.

Wir haben einen Testaufbau aufgebaut, der aus einem geschlossenen Kreislauf besteht, in dem die Tinte kontinuierlich in einem Kreislauf mit einer Geschwindigkeit gepumpt wird, die mit der des Tintenkreislaufs in unserer Presse vergleichbar ist, und langsam erwärmt wird. Jede Sekunde werden Temperatur und Viskosität gemessen, was in einem typischen Testlauf mehr als tausend Messpunkte ergibt.

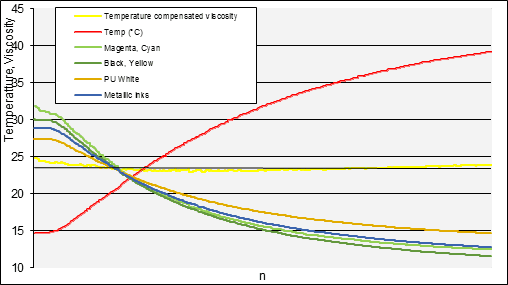

Das Diagramm in Abb. 1 zeigt die Temperaturabhängigkeit der Viskosität einer Reihe verschiedener Tinten (modifizierte Nitrocellulosetinte gelb, magenta, silber und ein Polyurethanweiß) über einen Temperaturbereich von 20 ° C. In diesem Bereich kann die Viskosität um bis zu 60% abweichen.

Abbildung 1. Temperaturabhängigkeit der Viskosität der Tinte

Eine der wichtigsten Anwendungen der Viskositätsmessung besteht darin, zu bestimmen, wann und wie viel Tinte verdünnt werden muss, um den Lösungsmittelverlust während des Druckvorgangs auszugleichen. Das Verdampfen des Lösungsmittels erhöht die Pigmentbeladung der Tinte, was zu einer schlechten Druckqualität und einem übermäßigen Tintenverbrauch führt. Dieser Lösungsmittelverlust erhöht auch die Viskosität der Tinte. Da die Viskosität auch eine starke Funktion der Temperatur ist, ist es erforderlich, zwischen den Auswirkungen der Temperatur und der Verdampfung zu unterscheiden, um die Menge und den Zeitpunkt der Lösungsmittelzugabe zu bestimmen.

Ohne Temperaturkompensation würde eine Tinte mit niedriger Temperatur eine hohe Viskosität anzeigen, was darauf hindeutet, dass eine Verdünnung erforderlich ist. Das Verdünnen der Tinte würde jedoch eine geringere Farbdichte ergeben, da die höhere Viskosität auf eine niedrigere Temperatur und nicht auf eine höhere Pigmentbeladung zurückzuführen ist.

Unter Verwendung von Diagrammen wie in Abb. 1 haben wir einen Algorithmus entwickelt, mit dem wir den Einfluss der Temperatur auf die Viskosität kompensieren können. Dies führt zu einer „temperaturkompensierten Viskosität“, die ein echtes Maß für die Pigmentbeladung darstellt. Daher kann es direkt zur Steuerung der Lösungsmittelzugabe verwendet werden, um die Verdunstung auszugleichen, da es die Temperatur als eine die Messung beeinflussende Variable entfernt.

Mit unserem Kompensationsalgorithmus reduzieren wir die Fehlerabweichung über den gesamten Temperaturbereich auf 1%. In der automatischen Viskositätsregelung kann die Temperaturkompensation für jeden Tintentyp ausgewählt werden. Wir haben diese Kurve für fast jede Tinte ermittelt, die wir verwenden, und die Temperaturkompensationsparameter mithilfe unseres speziellen Algorithmus ermittelt, um endlich eine genauere Kontrolle über die Pigmentbeladung und deren Auswirkung auf die Druckqualität zu erreichen.

Abbildung 2. Der SRV-Sensor nach der Messung in Cyan-Tinte

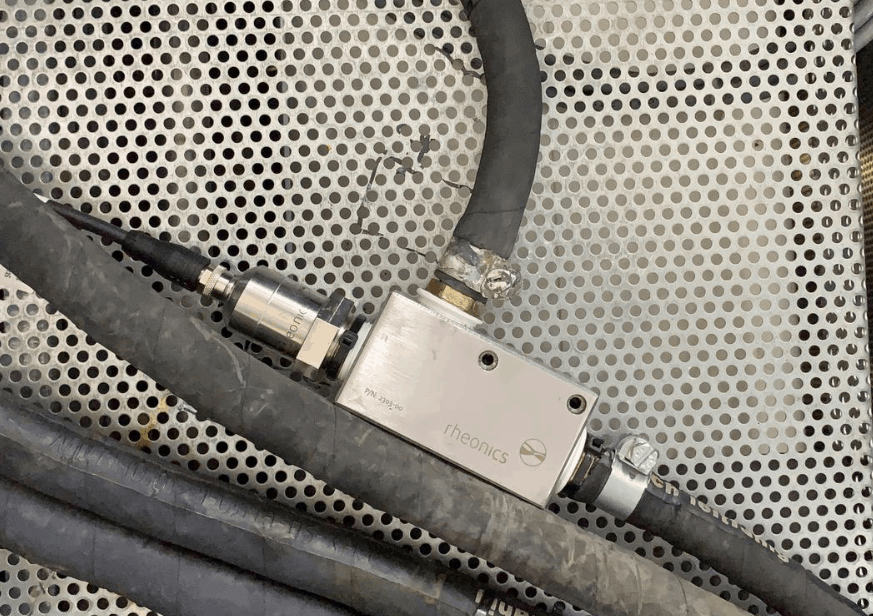

Abbildung 3. In der Tintenleitung installiertes SRV, dargestellt Rheonics Druckadapter

Abbildung 4. Vier auf einer Presse installierte SRVs mit einfachen Rohrstücken als Adapter

Installation

Der Sensor ist in einem Anschluss mit einer Einlass- und Auslassöffnung montiert und in der Versorgungsleitung zwischen der Tintenpumpe und der Rakelkammer installiert. Einflüsse wie Maschinenvibrationen oder Druckpulsationen der Membranpumpe haben keinen Einfluss auf den Sensorbetrieb oder die Messgenauigkeit.

Der Sensor ist wartungsfrei - jeder Reinigungszyklus der Leitungen und der Rakelkammer stellt sicher, dass der Sensor wieder sauber ist, da er automatisch in Lösungsmittel gewaschen wird. Wie in Abb. 2 gezeigt, darf auf dem Sensor nur eine sehr dünne Farbtrübung verbleiben, was keinen Einfluss auf die Genauigkeit oder Wiederholbarkeit hat. Und aufgrund der robusten Konstruktion des Sensors kann jede erforderliche Reinigung mit einem mit Lösungsmittel getränkten Lappen durchgeführt werden, ohne dass die Gefahr besteht, den Sensor zu beschädigen oder seine Kalibrierung zu ändern.

Alle Sensoren sind über industrietaugliche Kabel separat mit ihren Elektronikeinheiten verbunden und diese kommunizieren mit einem industrietauglichen PC. Der Computer steuert eine Ventilinsel, die wiederum die pneumatisch betätigten Ventile zur Lösungsmitteldosierung steuert. Das System verfügt neben dem Bedienfeld über einen Touchscreen, der die intuitive Benutzeroberfläche des Systems bedient Rheonics Viskositätskontrollsoftware, Inksight. Bei der Erstellung der Benutzeroberfläche war klar, dass diese klar, intuitiv, effektiv und schnell zu bedienen sein muss. Die Schnittstelle zeigt ein Dashboard an, auf dem der Bediener die Viskosität aller Stationen überwachen kann. Über berührungsempfindliche Bedienelemente kann der Bediener einzelne Stationen ein- oder ausschalten, eine automatische Steuerung ermöglichen und die Viskositätsgrenzen einstellen. Ein separater Stations-Hub schaltet auf ein Display um, das die Viskosität im Zeitverlauf überwacht und die Einstellung spezifischer Sensoren und Ventile ermöglicht.

Darüber hinaus benachrichtigt die Software den Bediener, wenn die Viskositätsänderungen zu groß sind, und führt die richtige Korrektur durch, um das Problem zu lösen.

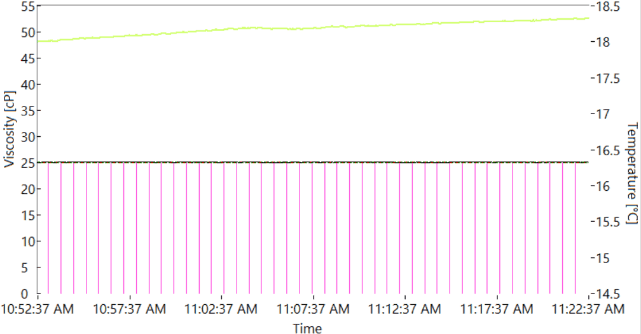

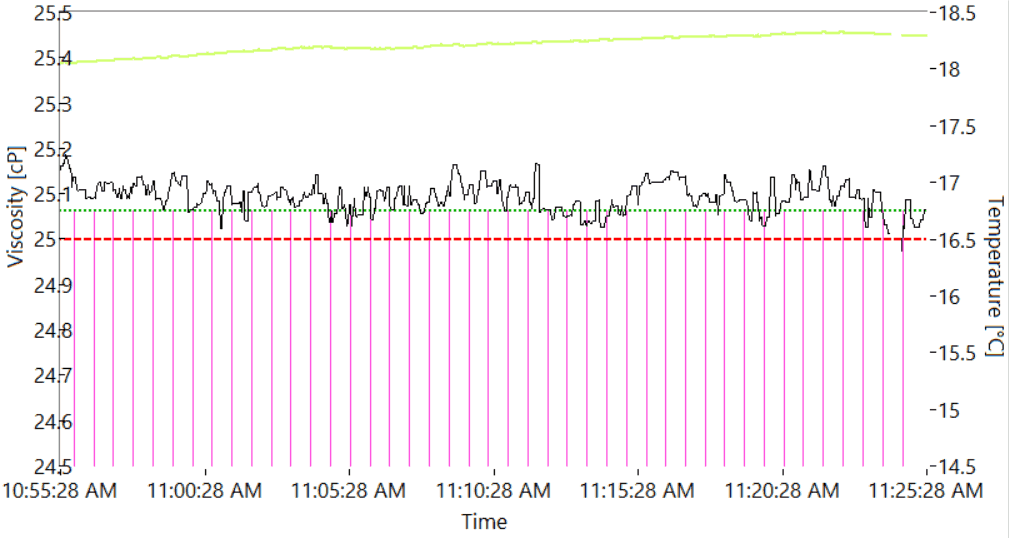

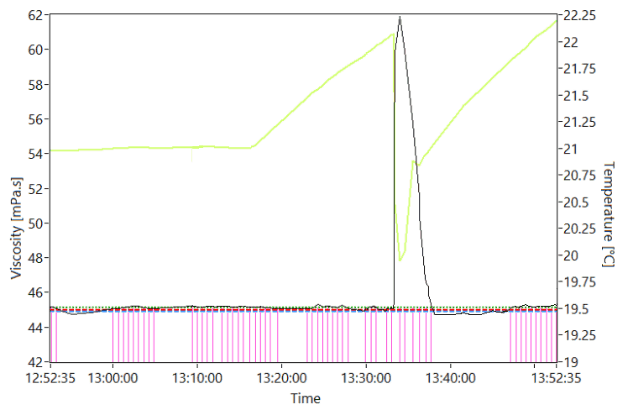

Automatische Steuerung, CS-Control

Während des Druckens werden die Lösungsmittel kontinuierlich verdampft. Die Verdunstung nimmt mit zunehmender Druckgeschwindigkeit und steigender Tintentemperatur zu. Die SRV-Sensoren messen einmal pro Sekunde den tatsächlichen Wert der Viskosität und der Tintentemperatur, sodass die Software die temperaturkompensierte Viskosität berechnen kann. Dies ermöglicht es der Steuerung wiederum zu bestimmen, ob die temperaturkompensierte Viskosität innerhalb der gewünschten Toleranz liegt. Der Regler fügt eine Menge Lösungsmittel hinzu, die von der Größe der Abweichung vom Sollwert abhängt. Während des Druckvorgangs kann eine Abweichung von nur 0.5% vom Sollwert beibehalten werden. Es werden spezielle Dosierventile verwendet, die die sehr geringen Mengen an Lösungsmittel hinzufügen können, die zur Erzielung einer solchen Feinsteuerung erforderlich sind. Die folgenden Diagramme haben dieselbe Farbe mit unterschiedlichen Maßstäben, wobei vertikale Magenta-Linien die automatische Dosierung des Lösungsmittels anzeigen.

Abbildung 5a. Temperaturkompensierte Viskosität und Temperatur gegen die Zeit, grobe vertikale Skala

Abbildung 6b. Gleiches Grundstück wie oben, mit vergrößerter vertikaler Skala. Die temperaturkompensierte Viskositätsschwankung beträgt weniger als 0.2 mPaS

Das auf SRV basierende Steuersystem ist äußerst genau, da es die Verdunstung, die während des Druckvorgangs ständig auftritt, schnell und häufig kompensieren kann. Um so kleine Abweichungen vom Sollwert zu erzielen, dosiert das System manchmal alle dreißig Sekunden nur 10 g Lösungsmittel.

Wenn eine Tinte mit einer zu hohen Viskosität in den Tintenbehälter gegeben wird, reagiert die Steuerung sofort, indem sie die Reaktion bei jeder Lösemitteldosis misst und die nachfolgende Lösemitteldosierung entsprechend anpasst. Am Ende wird der Sollwert sehr allmählich mit sehr geringem Überschwingen erreicht. Neben der extrem genauen Kontrolle ist es möglich, die Viskosität stabil zu halten, wenn der Füllstand im Tintenbehälter sehr niedrig ist, gerade genug, um die Tinte durch das System zu pumpen.

Abbildung 6. Reaktion des Systems auf das Hinzufügen einer großen Menge kühler Tinte zu einem System mit 21 Grad. Man beachte die schnelle Erholungszeit der temperaturkompensierten Viskosität.

Qualitätssicherung, Verbesserung und Standardisierung

Ein erfahrener Bediener weiß, welche Viskosität für welche Tintentypen im jeweiligen Prozess eingehalten werden muss. Dies hängt von der Art der Tinte ab - der Pantone-Farbe sowie besonderen Herausforderungen, wie sie beispielsweise bei Metallic- und Weißtinten auftreten, die sich bei der Temperatur etwas anders verhalten als „normale“ Tinten. Die gewünschte Viskosität hängt auch von der Art des Substrats ab, auf das gedruckt wird.

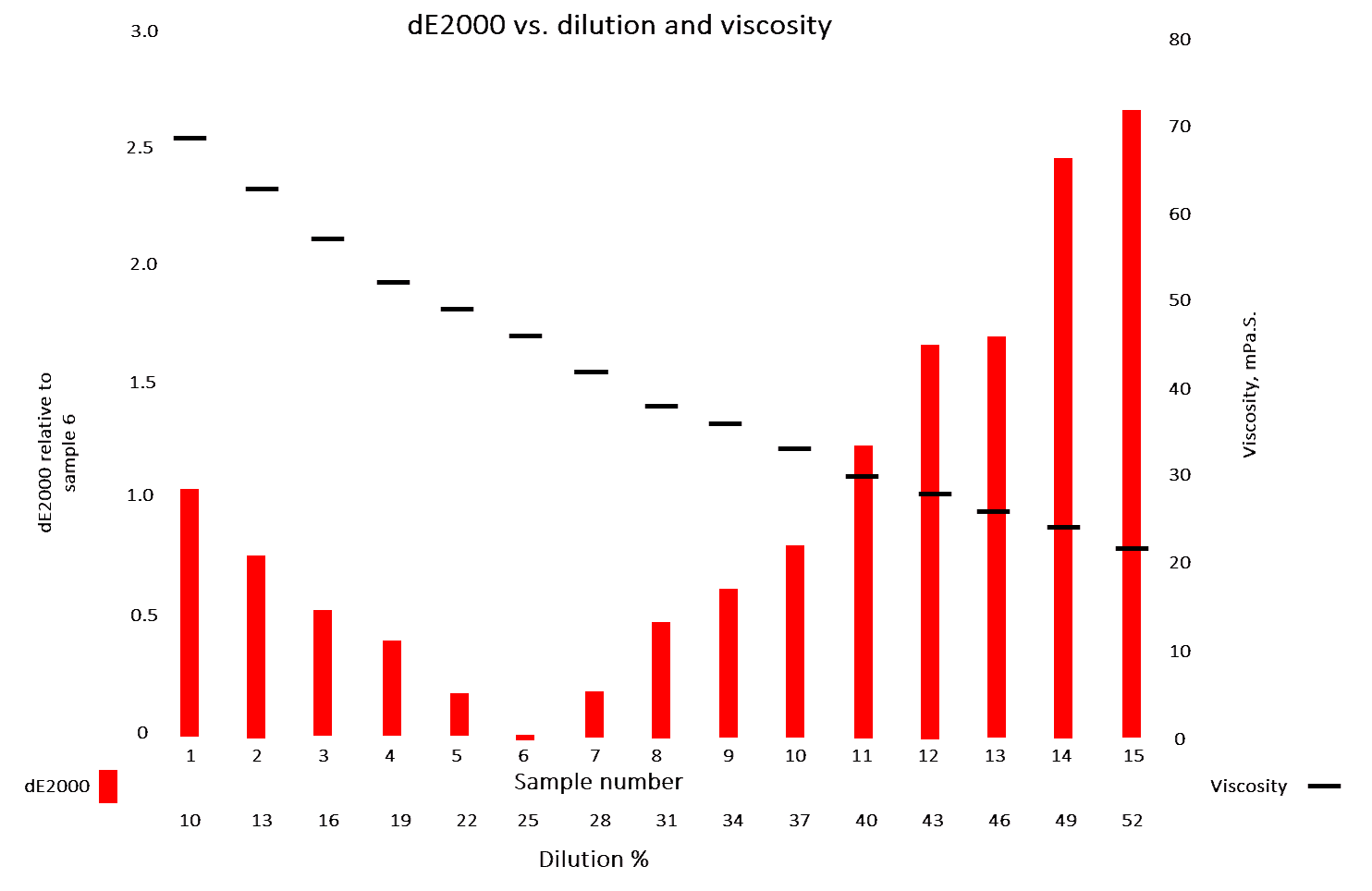

Um das Problem und seine Lösung besser zu verstehen, haben wir eine Reihe von Experimenten zu den Auswirkungen der Tintenverdünnung auf die Druckqualität und die gemessene Tintenviskosität durchgeführt. Mit diesen Ergebnissen wissen wir nun, welche Viskositäten für den Substrattyp (Papier, Polyester, Polyethylen, Polypropylen) eingehalten werden müssen.

In einem ersten Experiment wurde 10 kg Tinte mit 10% verdünnt, die Presse lief mit 200 m / min, die Polyesterfolie wurde markiert und die Presse wurde angehalten. Die Tinte wurde mit weiteren 3% Lösungsmittel verdünnt, die Tinte wurde zirkuliert, bis sich die Viskosität stabilisierte, und der Vorgang wurde insgesamt 15-mal wiederholt. Der Film wurde entfernt, und alle 15-Segmente wurden mit einem Spektrophotometer gemessen, und Fotografien der Filmsegmente wurden zur subjektiven visuellen Bewertung angefertigt.

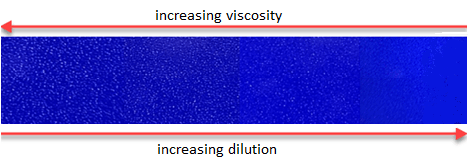

Die folgende zusammengesetzte Abbildung zeigt das visuelle Erscheinungsbild der Druckqualität bei einer Reihe von Verdünnungen.

Abbildung 7. Variation der Farbdichte mit Farbverdünnung und Viskosität

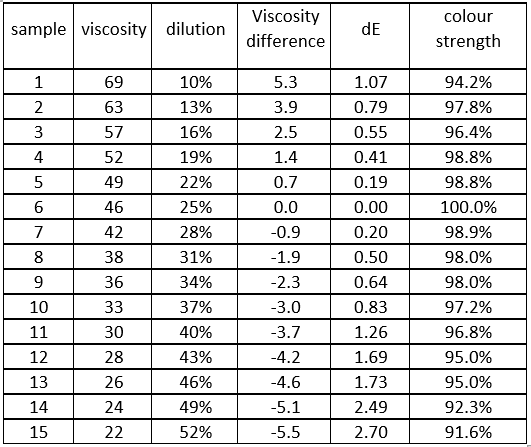

Bei der niedrigsten Verdünnung (höchste Viskosität) setzt sich zu viel Farbe ab und fließt nicht richtig. Es entstehen Nadellöcher und die Gesamtqualität ist schlecht. Obwohl die Farbe zwischen den Pinolen ziemlich dicht ist, ist die gemessene Dichte aufgrund des hohen Reflexionsvermögens der Pinolen gering. Mit zunehmender Verdünnung nimmt die Viskosität ab und der Verlauf verbessert sich, allerdings nimmt die Pigmentbeladung ab und die Farbe wird heller. Jede Probe wurde mit dem Spektrophotometer vermessen und mit der digitalen PMS-Referenz verglichen. Das folgende chart und Tabelle zeigen den dE2000 und die Farbdichte als Funktionen der Verdünnung und Viskosität. Die Werte der Viskositätsdifferenz beziehen sich auf Probe 6, die der Zieldichte entspricht.

Abbildung 8. Farbdichte als Funktion der Farbverdünnung und -dichte. dE2000-Werte beziehen sich auf Probe 6

Tabelle-1. Zahlenwerte von dE2000 und Farbstärke im Verhältnis zur Verdünnung. Der Viskositätsunterschied ist relativ zu Probe 6

Dieses Experiment zeigt, dass mit dem Rheonics System kann eine sehr genaue Viskositätsregelung mit einer Viskositätsbandbreite von 0.5 % erreicht werden. Durch die Dosierung sehr kleiner Lösungsmittelmengen etwa alle 30 Sekunden ermöglicht das System die Erzielung sehr geringer Schwankungen der dE-Werte.

Zu dem Zeitpunkt, als diese Experimente durchgeführt wurden, betrug die übliche Viskositätsbandbreite ± 0.5 Tassensekunden (etwa ± 2.2 mPaS), wobei die Viskosität alle 5 bis 10 Minuten überprüft wurde. Die Menge an Lösungsmittel, die dann dosiert wurde, lag zwischen 0.2 und 0.5 kg (abhängig von der Tintenbedeckung, der Art des Lösungsmittels, dem Rasterwalzenvolumen, der Maschinengeschwindigkeit und der Temperatur.

Wir haben jetzt den Prozess des Druckens einer Pantone-Farbe geändert, da wir nicht nur wissen, welche Viskositäten für die Art des Substrats eingehalten werden müssen, sondern auch enge Toleranzen für diese Viskosität einhalten können. Bestimmte Bedruckstoffe erfordern eine höhere Viskosität, da die Farbe zu weit „absinkt“ und dadurch die Struktur sichtbar wird, wodurch die Farbstärke nachlässt, während andere Bedruckstoffe aufgrund ihrer glatten Oberfläche und guten Farbannahme eine niedrigere Viskosität benötigen. Mit den gesammelten Erfahrungen mit dem Rheonics Sensor wissen wir genau, welche Viskosität für die Art des Substrats (Polyethylen, Polypropylen, Polyamid, Polyester, Papier und biologisch abbaubar) eingehalten werden muss, und haben tatsächlich eine Standardisierung für uns festgelegt.

Beim allerersten Druck wird die Farbdichte der Pantone-Farbe gemessen, und dann prüft der Bediener, ob die Tinte die richtige Viskosität für das betreffende Substrat hat. (Die Tinte wird normalerweise nicht im Voraus auf den korrekten Wert gebracht, da das Substrat in Bezug auf die Oberflächenqualität geringfügig variieren kann, sodass wir etwas Spielraum mit der Viskosität haben, um optimale Ergebnisse zu erzielen.)

Bei der älteren Methode haben wir eine zu hohe Farbdichte mit Lack und / oder einer anderen Rasterwalze reduziert. Im Zweifelsfall wurde die Viskosität mit einem Becher überprüft, was in der Regel eine Neukalibrierung des jeweiligen Sensors erforderlich machte.

Da wir jetzt ein zuverlässigeres Maß für die anfängliche temperaturkompensierte Viskosität der Tinte haben, kann ihre Viskosität sofort automatisch eingestellt werden, indem eine Tinte auf den richtigen Wert verdünnt wird. Da die richtigen Viskositätswerte eingehalten werden, führt dies zu einer besseren Farbübertragung von der Rasterwalze auf die Druckplatte und schließlich auf das Substrat. Eine Verschmutzung der Rasterwalze kann auch früher bemerkt werden, da wir wissen, welche Farbstärke mit einer bestimmten Viskosität erreicht werden soll.

Eine zu hohe Viskosität führt zu einer schlechten Übertragung, was zu visuellen Merkmalen wie Opazität und "Ghosting" führt. Aufgrund einer genaueren Viskosität wird die Zelle der Rasterwalze besser entleert und die Tinte fließt normalerweise besser, was zu einer glatteren Tintenschicht und einer erhöhten Farbstärke führt. Mit zunehmender Geschwindigkeit nimmt die Tintenübertragung ab. Da die Tinte jedoch die richtige Viskosität aufweist und eine optimale Leistung erbringt, sind diese Abweichungen im Vergleich zu unserer früheren Methode mit kalibrierten Bechersensoren geringer.

In den letzten sechs Monaten haben wir uns verbessert Farbe Qualität und sind in der Lage, insbesondere viel kleinere Abweichungen der dE2000-Werte beizubehalten. Ein Ergebnis einer strengeren Viskositätskontrolle ist, dass das Druckinspektionssystem weitaus weniger Fehler bei Farbstärkeabweichungen sieht. Unsere Bediener vertrauen voll und ganz auf die genauen und wiederholbaren Werte der Sensoren und des Steuerungssystems. Dieses Vertrauen hat dazu geführt, dass unsere Druckmaschine eine hervorragende Druckqualität für kleine und große Aufträge erzielt. Darüber hinaus haben wir weder Wartung noch Kalibrierung der Sensoren durchgeführt und über unsere anfänglichen temperaturkompensierten Viskositätsparameter-Messungen für jede Tinte hinaus muss keine weitere Standardisierung der Viskositätswerte vorgenommen werden. Wir wissen jetzt, welche Viskositäten für bestimmte Substrate beibehalten werden sollten. Nach dem Drucken jeder neuen Bestellung speichern wir die eingestellten Viskositätswerte und verwenden diese für Wiederholungsbestellungen desselben Auftrags.

Eine Abweichung von 5% gilt für eine Farbe und nicht für die andere. Ich denke, es ist besser anzugeben, dass wir die dE-Werte beim Drucken eines Auftrags viel besser beibehalten und den Wert innerhalb einer viel kleineren Bandbreite von halten können Ursprünglicher Wert.

Warum also nicht in Sekunden umwandeln?

Obwohl Formeln existieren, um Viskositätswerte von mPaS in DIN-Cup-Sekunden umzuwandeln, haben wir festgestellt, dass der Verzicht auf Cup-Sekunden mehrere Vorteile hat.

Dies hat vor allem die Art und Weise verändert, wie wir über Viskosität denken. Solange wir in Cup-Sekunden dachten, schien es eine unmögliche Aufgabe zu sein, die Viskosität genau zu kontrollieren. Unsere Erwartungen wurden durch unsere früheren Erfahrungen begrenzt, und wir haben die Messlatte niedriger als notwendig gesetzt, um die Art von Druckqualität zu erzielen, von der wir wussten, dass sie erreichbar ist.

Darüber hinaus wollten wir, wenn wir in Tassensekunden dachten, eine Tasse nehmen und die Genauigkeit dieser neuen Sensoren überprüfen, mit denen wir zu diesem Zeitpunkt nicht vertraut waren. Die Überprüfung der Genauigkeit der Sensoren mit einer weniger reproduzierbaren Methode kann jedoch den falschen Eindruck erwecken, dass die Sensoren selbst nicht reproduzierbar sind! Erst als wir die tatsächlichen Druckergebnisse mit dem neuen Sensorsystem mit dem verglichen haben, was wir gewohnt waren, sahen wir den wahren Wert des Denkens in den neuen, unbekannten Einheiten. Es ermöglichte uns, „klein zu denken“, um kleine Viskositätsschwankungen zu erkennen, die ansonsten unsichtbar waren. Darüber hinaus konnten wir unsere Viskosität besser kontrollieren, was sich direkt positiv auf die Qualität unseres Endprodukts auswirkte, was schließlich unser Hauptziel ist.

Da die Druckgeschwindigkeit steigt und die Gewinnspanne immer geringer wird, wird es immer wichtiger, „es gleich beim ersten Mal richtig zu machen“. Ein Fehler bei der anfänglichen Viskositätseinstellung kann dazu führen, dass in kürzester Zeit mehrere tausend Meter Abfall entstehen. Mit dem Rheonics Mit dem SRV-System konnten wir unseren Druckprozess rationalisieren und gleichzeitig die Farbqualität verbessern und den Abfall reduzieren.

Im nächsten Artikel dieser Reihe

In diesem Artikel haben wir uns auf die grundlegende Herausforderung der Viskositätsüberwachung konzentriertoring und Kontrolle, was den Vorteil einer strengen Kontrolle für die Druckqualität und den Tintenverbrauch verdeutlicht. Im nächsten Artikel werden wir uns die Steuerungssysteme genauer ansehen, die es dem Druckmaschinenbediener ermöglichen, diese Qualität mit einem Minimum an Eingriffen zu erreichen und aufrechtzuerhalten. Das System, Rheonics Printing Solution (RPS) besteht aus einem Steuerkasten mit einem Prozesscomputer und einer Ventilsteuerung, die die Lösungsmittelverdünnung basierend auf der gemessenen Viskosität direkt steuert. Der RPS kann bis zu 10 Druckstationen aufnehmen, wobei SRV-Sensoren die Überwachung übernehmenoring. Die RPS-Hardware wird von einem hochentwickelten Softwaresystem unterstützt, das die erforderliche Verdünnung basierend auf der gemessenen Viskosität schätzt und über eine einfache und intuitive Benutzeroberfläche gesteuert wird, um die gewünschte Viskosität einzustellen und anzupassen.

Wir werden auch die Herausforderung der Viskositätskontrolle von Spezialtinten betrachten, wie z. B. UV-Tinten, deren Viskosität sehr temperaturempfindlich ist und deren Viskosität am besten durch Wärmekontrollen kontrolliert werden kann.