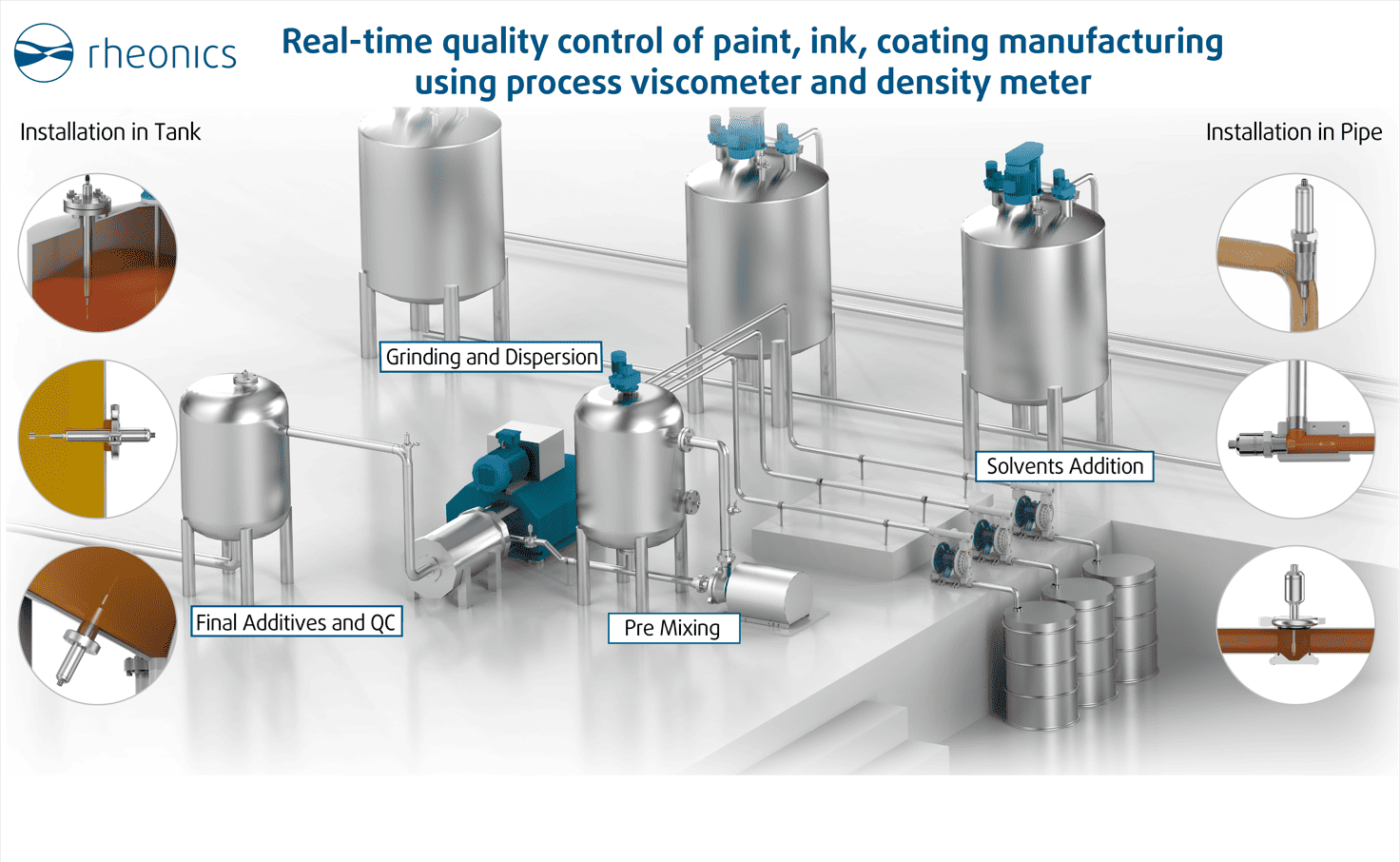

Die Herstellungsprozesse für Farben, Tinten und Beschichtungen folgen ähnlichen Schritten, vom ersten Mischen bis zur endgültigen Verpackung oder Lagerung, die einen Mahl- und Dispergierprozess erfordern. In allen Phasen, Rheonics Sensoren finden eine geeignete Verwendung.

Rheonics bietet Inline-Sensoren für Viskosität und Dichte zur Überwachung und Steuerung aller für Farbe, Tinte und Beschichtung erforderlichen Prozesse mit unübertroffener Reproduzierbarkeit und Wiederholbarkeit und ermöglicht die vollständige Automatisierung des Prozesses ohne manuelle Probenahme.

Beschreibung

Die Begriffe „Farbe“, „Tinte“ und „Beschichtung“ haben einige gemeinsame Rohstoffe und Produktionsverfahren, unterscheiden sich jedoch in ihren spezifischen Eigenschaften, ihrer Zusammensetzung und ihren Endanwendungen. Lassen Sie uns jeden kurz im Detail durchgehen.

Lackieren

Ist eine homogene Flüssigkeitsmischung, die sich verfestigen soll, sobald sie auf eine Oberfläche aufgetragen wird. Es kann verwendet werden, um die Oberfläche, auf die es aufgetragen wird, zu färben, zu schützen oder ihr eine Struktur zu verleihen. Es ist in verschiedenen Farben und mit spezifischen Eigenschaften erhältlich, z. B. hoher Haftfähigkeit, Wasserfestigkeit usw., die für unterschiedliche Endanwendungen konzipiert sind. Farbe besteht aus Pigmenten, Lösungsmitteln, Harzen und anderen Zusatzstoffen.

Einige marktführende Unternehmen im Bereich Farben sind [4]:

- PPG Industries

- Sherwin-Williams

- Akzo-Farbe

- Nippon-Farbe

Tinte

Ist eine flüssige oder pastöse Lösung, die hauptsächlich zum Drucken, Zeichnen, Schreiben oder für dekorative Farbzusätze auf einer Oberfläche verwendet wird. Tinte besteht hauptsächlich aus Pigmenten und Bindemitteln, sogenannten „Vehikeln“, die die Pigmente transportieren. Es können auch Lösungsmittel, Harze, Wachse, Farbstoffe und andere Zusatzstoffe verwendet werden, um die Dicke, Viskosität, Trocknungszeit und das Aussehen der Tinte im trockenen Zustand zu bestimmen.

Die führenden Unternehmen im Bereich Tinte sind:

- Siegwerk

- Toyo-Tinte

- Sonnenchemikalie

- Feuersteingruppe

Beschichtung

Unter Beschichtungen versteht man in diesem Zusammenhang alle Flüssigkeiten, mit denen eine Oberfläche durch Streichen, Sprühen, Eintauchen oder Rollen bedeckt wird. Der Begriff ähnelt möglicherweise Farben, umfasst jedoch viel mehr Arten, wie z. B. Emulsionen, Lacke, Lacke usw. Auch seine Eigenschaften ändern sich je nach beabsichtigter Endanwendung.

Farbe, Tinte und Beschichtung in verschiedenen Branchen

Farben, Tinten und Beschichtungen werden in mehreren Branchen verwendet, wie in der nächsten Tabelle aufgeführt.

Tabelle 1: Farben, Tinten und Beschichtungen in verschiedenen Branchen

| Branche | Lackieren | Tinte | Beschichtung |

|---|---|---|---|

| Automotive | Solide Farbe Urethan-Emaille Alkyd-Emaille Autoklarlack oder transparenter Polyethylenlack Metallische Farbe | Tampondruckfarbe UV-härtende Inkjet-Tinten Siebdruckfarben Digitaldruckfarben | Acryllack Lösungsbenzin-Beschichtungen Aceton und MEK |

| Lebensmittel und Getränke | Epoxide | Tinten in Lebensmittelqualität | -- |

| Biomedizinische | -- | Leitfähige Tinten Biosensorische Tinten | Biokompatible Beschichtungen Zuckerguss Filmbeschichtung |

| Verpackung | -- | Tiefdruckfarben Flexodruckfarben | Lösungsbenzin-Beschichtungen |

Wie werden Farben, Tinte und Beschichtungen hergestellt?

Farben, Tinten und Beschichtungen nutzen für ihre Herstellung ähnliche Rohstoffe. Bei diesen Materialien kann es sich um Pigmente, Lösungsmittel, Harze, Farbstoffe, Bindemittel usw. handeln. Im Allgemeinen sorgen die Pigmente für die Farbe, Lösungsmittel erleichtern ihre Anwendung, Harze bestimmen die Trocknungseigenschaften und Additive verändern die einzigartigen Eigenschaften jedes Produkts. Beispielsweise unterscheiden sich Farben oder Beschichtungen für die Automobilindustrie aufgrund der Arbeitsbedingungen und Oberflächenmaterialien, denen die Farbe ausgesetzt oder auf die sie aufgetragen wird, völlig von denen, die in den Herstellungsprozessen von Seeschiffen verwendet werden.

Es gibt zwei Arten von Basen für diese Flüssigkeiten: Wasser und Lösungsmittel. Diese haben einen großen Einfluss auf die Endeigenschaften der Flüssigkeit und die Umweltauswirkungen des Produkts.

Flüssigkeiten auf Wasserbasis: Flüssigkeiten auf Wasserbasis (Acrylfarben auf Wasserbasis und Acryllatexfarben) sind relativ neue Lösungen. Sie haben den Hauptvorteil, dass sie umweltfreundlich sind und kein Gesundheitsrisiko durch das Einatmen während der Anwendung darstellen, da sie einen niedrigen VOC-Anteil (flüchtige organische Verbindungen) aufweisen. Nach dem Auftragen benötigen sie zwar eine längere Trocknungszeit, aber beschichtete Oberflächen lassen sich später auch leichter reinigen.

Flüssigkeiten auf Lösungsmittelbasis: Flüssigkeiten auf Lösungsmittelbasis (bekannt als Alkyd- oder Ölbasis) waren lange Zeit die einzige bekannte Option. Sie enthalten in hohem Maße flüchtige organische Verbindungen (VOC), sodass bei ihrer Verwendung gewisse Risiken für die Umwelt und die Gesundheit bestehen. Die erhaltenen Schichten weisen eine höhere Beständigkeit gegenüber der Umwelt auf, daher werden diese Arten von Farben bei Bedarf auch für raue Bedingungen eingesetzt.

Pigmente

Pigmente sind Farbfeststoffe, die zur Definition der Farbe (Pigmentprozess), der Masse und anderer chemischer und physikalischer Eigenschaften von Farben, Tinten und Beschichtungen verwendet werden. Die häufigsten Pigmenttypen sind:

- Organische Pigmente

- Anorganische Pigmente

- Funktionelle Pigmente

- Spezialeffektpigmente

Jeder hat beim Mischen bestimmte Verhaltensweisen. Beispielsweise können organische Pigmente leicht Agglomerate oder Feststoffklumpen in der Mischung bilden, während anorganische Pigmente leichter zu dispergieren sind.

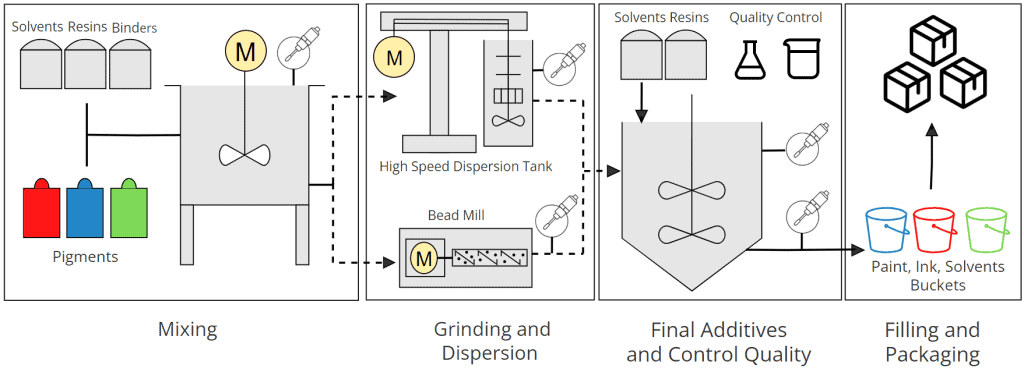

Der Herstellungsprozess für diese Produkte kann in einem breiten Produktionsablauf ähnlich seinhart wie folgt ansehen.

- Der Prozess beginnt mit a Mischen der Grundstoffe. Zum Beispiel Pigmente (die meist in teilweise feinkörniger Pulverform geliefert werden), Harze, Lösungsmittel und andere Zusatzstoffe für Farben und Beschichtungen. Bei Tinte hingegen besteht die Mischung hauptsächlich aus Bindemitteln und Pigmenten.

- Anschließend muss die Mischung dispergiert werden, ein Prozess, der oft als „Dispergieren“ bezeichnet wird Mahlen erfordert aber weitere Schritte wie Benetzung und Stabilisierung. Ziel ist es, eventuelle Klumpen oder Ansammlungen von Feststoffen aufzubrechen und die feinste Flüssigkeit zu erhalten, die möglich ist. Die Art der Maschinen und der Schleifprozess variieren zwischen den Produkten und werden in den folgenden Abschnitten ausführlicher beschrieben.

- Qualitätskontrollen Für spezifische Eigenschaften des Endprodukts können weitere Materialien hinzugefügt und gemischt werden.

- Verpackung und Verteilung.

Viskositäts- und Dichterelevanz in Farb-, Tinten- und Beschichtungsprozessen

Während des gesamten Prozesses von Farben, Tinten und Beschichtungen, während der Produktion, Verpackung und Anwendung sind die Viskosität und Dichte der Flüssigkeit von großer Bedeutung.

Eigenschaften von Farbe, Tinte und Beschichtung in Bezug auf Viskosität und Dichte

Viskosität und Dichte sind wichtige Eigenschaften von Farbe, Tinte und Beschichtung, da sie Schlüsseleigenschaften definieren wie:

- Oberflächengüte

- Schicht und Enddicke

- Adhäsion

- Effizienz der Farbübertragung

- Beschichtungsabscheidung

- Umwelt- und Arbeitssicherheit

- Spezifisches Gewicht

- Solide Konzentration

- Flüssige Dicke

Echtzeitüberwachungoring und die Inline-Verwaltung der Viskosität und Dichte von Farbe, Tinte und Beschichtung ermöglichen Benutzern Folgendes:

Vermeiden Sie manuelle Probenahme: Offline-Instrumente und Messmethoden sind meist chaotisch, zeitaufwändig, weisen eine geringe Genauigkeit auf und eignen sich nicht für eine historische Überprüfung während des gesamten Prozesses. Belassen Sie die Offline-Tools nur für Qualitätskontrollverfahren, sondern ermöglichen Sie eine vollständige Automatisierung mit einem Echtzeit-Inline-Prozessviskosimeter, um eine vollständige Automatisierung des Prozesses zu ermöglichen.

Fehler reduzieren: Vollständige Überwachungoring Die Messung der Viskosität der Flüssigkeit ermöglicht die Erkennung aller Schwankungen, die zu erheblichen Änderungen der Flüssigkeitseigenschaften führen können. Eine frühzeitige Erkennung führt zu frühzeitigen Maßnahmen zur Fehlerreduzierung.

Strengere Kontrolle: Echtzeitüberwachungoring Die Verbesserung der Viskosität ermöglicht es dem Benutzer, die Steuerungssysteme zu verbessern. Inline-Messwerte bedeuten, dass es bei der Messung zu keinen Verzögerungen oder Änderungen der Flüssigkeitsbedingungen kommt (Schwankungen in Temperatur, Druck und Durchfluss wirken sich auf die Viskosität einer nicht-Newtonschen Flüssigkeit aus), was bei Offline-Viskosimetern häufige Einschränkungen sind. Rheonics Das integrierte Kontrollsystem ermöglicht auch eine unglaublich genaue Kontrolle durch die Zugabe kleiner Lösungsmittelmengen, die von den Systemen berechnet werden. Überprüfen Sie mehr auf InkSight und PaintTrack Systemen.

Qualität verbessern: Der Anwender kann die geforderten Produktspezifikationen und Eigenschaften auf Basis einer strengen Überwachung einhaltenoring der Viskosität und einfacher Vergleich zwischen früheren Aufträgen, was eine höhere Qualität des Endprodukts ermöglicht.

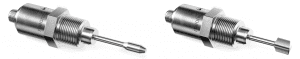

Rheonics Inline-Dichte- und Viskosimetersensoren

Rheonics bietet Inline-Sensoren für Viskosität und Dichte zur Überwachung und Steuerung aller für Farbe, Tinte und Beschichtung erforderlichen Prozesse mit unübertroffener Reproduzierbarkeit und Wiederholbarkeit und ermöglicht die vollständige Automatisierung des Prozesses ohne manuelle Probenahme.

Das Rheonics SRV misst Viskosität und Temperatur, während der SRD Dichte, Viskosität und Temperatur inline misst. Diese robusten Sensoren sind so konstruiert, dass sie unterschiedlichen Umgebungen standhalten und gleichzeitig eine hohe Genauigkeit sowie wiederholbare und reproduzierbare Messwerte gewährleisten.

Rheonics Sensoren vom Typ SR ermöglichen Benutzern Folgendes:

- Führen Sie kontinuierliche Inline-Messungen der Viskosität und Dichte während der Farb-, Tinten- und Beschichtungsprozesse durch.

- Vermeiden Sie die Notwendigkeit einer Neukalibrierung während der Lebensdauer des Sensors.

- Vermeiden Sie Verzögerungen bei der Probenahme und Messung, der Ausgangsviskosität und der Dichte der Flüssigkeit unter realen Prozessbedingungen.

- Erzielen Sie eine hohe Genauigkeit und Wiederholbarkeit der Messwerte.

- Leiten Sie die Bemühungen zur vollständigen Prozessautomatisierung.

Installation Rheonics Sensoren in Farb-, Tinten- und Beschichtungsprozessen

Das Rheonics Sensoren vom Typ SR werden an mehreren Stellen im gesamten Produktionsprozess und bei der Endanwendung von Farben, Tinten und Beschichtungen eingesetzt. Für die SRV- und SRD-Sensorsonde gelten die folgenden Grundvoraussetzungen für die Installation:

Grundlegende Überlegungen zur Installation von Rheonics Sensoren vom Typ SR in Rohrleitungen:

SRV und SRD können auch in Leitungen mit Membranpumpen installiert werden, die möglicherweise keinen kontinuierlichen Durchfluss gewährleisten.

Es ist immer wichtig zu berücksichtigen, dass der Erfassungsbereich der Sensorsonde nicht blockiert und nur von der interessierenden Flüssigkeit umgeben sein darf.

Für die SRD-Sensorsonde gelten Anforderungen hinsichtlich der Ausrichtung der Sensorspitze relativ zur Durchflussleitung. Dies ist relevant für den senkrechten Einbau in Rohrleitungen. Weitere Informationen finden Sie hier: Installation der Ausrichtung des SRD-Flüssigkeitsendes.

Für Flüssigkeiten mit Temperaturen, die 15 °C über oder unter der Umgebungstemperatur liegen, sollte das SRD eine Eintauchtiefe von 100 mm haben, um eine hohe Genauigkeit der Dichtemessungen zu gewährleisten. Weitere Informationen finden Sie hier: Stellen Sie das thermische Gleichgewicht im SRD-Resonator sicher, um die Dichtegenauigkeit zu gewährleisten.

Farbe, Schichten und Beschichtungen neigen dazu, Schichten zu bilden. In diesem Fall sollte die Sonde regelmäßig überprüft und gereinigt werden. Der SRV-Sensor kann erkennen, wann eine Reinigung erforderlich ist.

Grundlegende Überlegungen zur Installation von Rheonics Sensor Typ SR in Tanks oder Behältern:

Bei der Installation in Tanks oder Behältern ist in den meisten Fällen ausreichend Platz vorhanden, um sicherzustellen, dass die Erfassungsbereiche (Abbildung 4) nicht blockiert werden. Sensorsonden sollten einen ausreichenden Abstand zu Wänden, Mischerschächten usw. haben. Wichtig hierbei ist, dass das Sensorelement unterhalb des minimalen Flüssigkeitsstands platziert wird, um während des gesamten Prozesses keine Daten zu verpassen. Der Einbau in Tanks kann von der Tankoberseite, der Tankwand oder dem Tankboden erfolgen.

Einige Überlegungen sind:

Das SRD-Messgerät (Dichte- und Viskositätsmessgerät) wird für Mischtanks nicht empfohlen, da der Prozess die Messwerte zu stark verrauschen kann. Der SRD kann in einen Lagertank (statische Flüssigkeit) oder eine Rezirkulationsleitung für Mischprozesse eingebaut werden.

Identifizieren Sie vorhandene Ports, die für die Installation der Sonden wiederverwendet werden sollen.

Halten Sie die Sensorsonde von einer möglichen Kollision fern.

Farbe, Schichten und Beschichtungen neigen dazu, Schichten zu bilden. In diesem Fall sollte die Sonde regelmäßig überprüft und gereinigt werden. Der SRV-Sensor kann erkennen, wann eine Reinigung erforderlich ist.

Platzieren Sie das Sensorelement unterhalb des minimalen Flüssigkeitsstands. Dies kann durch eine Wand- oder Bodeninstallation in einem Anschluss unterhalb des minimalen Flüssigkeitsstands oder von oben durch Variation der Eintauchlänge einer langen Eintauchsonde erfolgen.

In einigen Anwendungen sind Viskositätsmessungen in Tanks oder Behältern erforderlich, die sich nach dem Befüllen ständig ändern. In diesen Fällen wird die Sensorsonde an einem externen Objekt installiert und befestigt, sodass sie nacheinander in verschiedene Tanks eingetaucht werden kann. Es ist darauf zu achten, dass das Sensorelement nicht berührt wird und die Sonde bei Bedarf zwischen den Tauchgängen gereinigt wird. Der TMA-34N-Zubehör ist in diesen Fällen eine bewährte Lösung.

Das APC anpassbarer Prozessanschluss ermöglicht eine variable Einstecklänge für lange Sonden. Es kann bei Umgebungsdruckbedingungen verwendet werden, um die bessere Einstecklänge zu bestimmen, insbesondere bei frühen Tests.

Die Flüssigkeit in den Tanks hat möglicherweise keinen richtig definierten Durchfluss, was zu verrauschten Messwerten führen kann. Die Basiswerte können weiterhin durch die Verwendung einiger Filter im Sensor ermittelt werden.

A. Mischvorgang

Der Mischprozess ist der Ausgangspunkt für die Herstellung von Farben, Tinten und Beschichtungen. Die Mischung verwendet als Hauptkomponente eine Flüssigkeit auf Wasser- oder Lösungsmittelbasis, die dann mit Zusatzstoffen wie Pigmenten, Bindemitteln usw. vermischt wird.

Das anfängliche Mischen von Farbe, Tinte und Beschichtung erfolgt normalerweise in Tanks oder Behältern. Diese Tanks verfügen über viel Platz im Inneren und sind mit kleinen Mischern ausgestattet, um ein Sedimentieren der Flüssigkeit zu verhindern. Es ist genügend Platz vorhanden, um den Sensor von oben, an der Wand oder von unten zu montieren.

Eine übliche Lösung besteht darin, die Sonde von oben oder im Deckel eines offenen Tanks zu installieren. Die Installation kann mit a erfolgen TMA-34N, an SR-X5 langer Einschub, Oder SR-X8 Teletube für längere Einfügungen.

Abbildung 5: SRV-Viskosimeter mit langer Eintauchtiefe und Sensorelement unterhalb des Flüssigkeitsspiegels

Abbildung 6: Installation im Mischbehälter

Abbildung 6: Installation im MischbehälterB. Dispersionsprozess

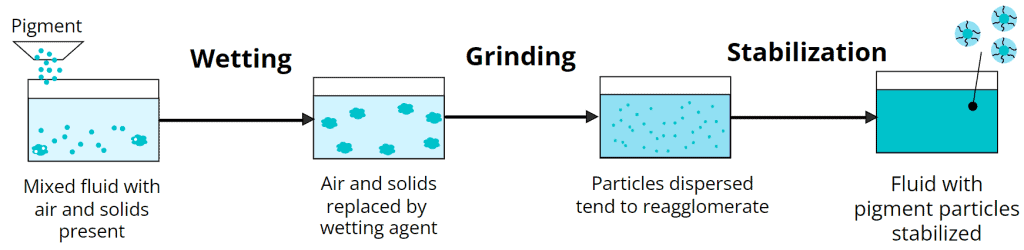

Der Dispergierungsprozess dieser Flüssigkeiten umfasst größtenteils das Benetzen, Mahlen und Stabilisieren (alles fast gleichzeitig) der Pigmente in der gemischten Flüssigkeit. Dieses Verfahren wird verwendet, um mögliche Klumpen oder Agglomerationen von Feststoffen aufzubrechen und die Mischung so dünn und homogen wie möglich zu machen, was zu höherer Qualität, Farbe, Intensität und Glanz führt.

Das Benetzen der Mischung bedeutet, dass in der Flüssigkeit eingeschlossene Luft oder Feststoffe durch Flüssigkeit ersetzt werden. Diese Flüssigkeit benötigt eine niedrige Oberflächenspannung, um die Desagglomeration oder das Mahlen zu begünstigen. Die Eigenschaften der Dispergierflüssigkeit hängen vom verwendeten Pigmenttyp ab.

Durch Mahlen wird die gemischte Flüssigkeit getrennt bzw. dispergiert. Hier muss die Flüssigkeit Kräften ausgesetzt werden, die höher sind als die Anziehungskräfte der Agglomerationen, um diese aufbrechen zu können. Dies geschieht mit mechanischer Energie, entweder durch Auseinanderscheren der Flüssigkeit oder durch Kollisionen fester Partikel mit der Flüssigkeit.

Nach dem Mahlen ist manchmal eine Stabilisierung der Flüssigkeit erforderlich, um Sedimentation, Farbverschiebung oder Ausflockung (Anhaften von Feststoffen in der Flüssigkeit) zu vermeiden, die wiederum zu einer Agglomeration führt.

Es gibt verschiedene Methoden und Maschinen, die in diesem Prozess eingesetzt werden können.

Für einige Farben können Industrien Verwendung finden Hochgeschwindigkeits-Dispergierbehälter mit Ein- oder Mehrwellen-Dissolver um die Mischung aufzubrechen. Diese Mischer sind zum Auflösen von Flüssigkeiten selbst mit sehr hoher Viskosität konzipiert und profitieren von mehreren Wellen oder Scheiben, die mit hoher Geschwindigkeit rotieren, um hohe Scherkräfte zu erzielen.

Aufgrund von Abstreifern, ummantelten Wänden usw. ist der Platz im Inneren von Hochgeschwindigkeits-Dispergiertanks begrenzt. Es sollte sorgfältig geprüft werden, ob genügend Platz für die Installation des SRV vorhanden ist (SRD wird für diese Tanks nicht empfohlen, installieren Sie stattdessen das SRD in eine Rezirkulationsleitung). Der Einbau des SRV ist in der Regel von oben mit einer langen Einschubvariante oder von unten möglich, wenn genügend Platz vorhanden ist und Ablagerungen vermieden werden können.

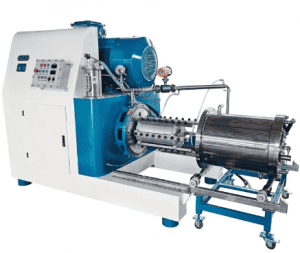

Einige andere Farben und Tinten können verwendet werden Perlen- oder Perlenmühlen. Diese Maschinen verwenden vertikal oder horizontal rotierende Klingen, Scheiben oder ähnliches in einer Trommel oder Kammer, in der sich kleine Partikel oder Perlen frei bewegen können. Im Betrieb kommt es durch die Rotation zu Kollisionen der Perlen untereinander und mit der Flüssigkeit. Dadurch werden Agglomerate durch die Stöße zerschlagen, wodurch eine homogene, dünnere Flüssigkeit entsteht.

Die Viskosität und Dichte der Farbe können nach dem Perlmühlenprozess gemessen werden, um zu überprüfen, ob die erwarteten Werte erreicht wurden. Dies würde eine Installation in Reihe erfordern. Gängige Beispiele für Farbe, Tinte und Beschichtung sind:

IFC-34N Durchflusszelle: Hierbei handelt es sich um eine übliche Durchflusszelle, die für SRV und SRD in Leitungen von 3/4 Zoll (DN20) bei der Herstellung von Farben, Tinten und Beschichtungen verwendet wird. Die Sonde wird parallel zur Strömung installiert und es wird empfohlen, dass die Flüssigkeit gegen die Sondenspitze des Sensors strömt.

- FET-15T-15T: Diese Durchflusszelle basiert auf einem verkürzten 1.5 Zoll (DN38) T-Stück. Die Sensorsonde wird parallel zur Strömung platziert.

- Varinline-Gehäuse: Diese werden speziell für kleine Leitungen (DN 25 und DN40) angeboten, bei denen eine Parallelinstallation nicht möglich ist, d. h. Ellenbogen müssen vermieden werden. Möglicherweise sind modifizierte Stecker erforderlich, um sicherzustellen, dass die Erfassungsbereiche nicht blockiert werden.

Für Installationen in Leitungen ab DN50, andere Rheonics Zubehör kann verwendet werden, die Installation ist jedoch einfacher, da genügend Platz vorhanden ist, damit die Erfassungsbereiche von Flüssigkeit umgeben werden können.

- FET-XXT: Durchflusszelle von 2 Zoll, 2.5 Zoll, 3 Zoll oder größer mit einem verkürzten Anschluss für die Sensorsonde.

- FTP-XXT-15T: Spulenstück von 2“, 2.5“, 3“ oder größer mit 1.5“ Tri-Clamp Anschluss für die Sensorsonde.

- WOL-34NL: 3/4-Zoll-NPT-Schweißanschluss für Leitungen gleich oder größer als 2.5 Zoll.

- HAW-12G: G 1/2 Weldolet für Leitungen von 2 Zoll oder mehr. Es ermöglicht einen bündigen Einbau der Sensorsonde.

In einigen anderen Fällen, a Dreiwalzenmühle wird eingesetzt. Dieser besteht aus drei großen Stahlrollen, die sich in verschiedene Richtungen drehen. Die Mühle wird mit der Flüssigkeit gespeist und schert die Agglomerate oder Klumpen auseinander, während die Flüssigkeit durch die Walzen strömt.

Die resultierende Flüssigkeit wird in einem Tank gespeichert, in den die SRV- und SRD-Sensoren wie in einen Standard-Mischtank von oben oder von der Wand eingebaut werden können.

Inline-Homogenisatoren Werden zum Mischen und Mahlen von Flüssigkeiten wie Beschichtungen verwendet. Sie können mit einer anderen Schleifausrüstung ergänzt werden oder für einige Beschichtungen ausreichen.

Die SRV- und SRD-Sensoren können entweder vor oder nach einer Inline-Mischpumpe installiert werden. Befolgen Sie die zuvor beschriebene Inline-Installation.

Korrelationen von Inline- und Offline-Messwerten

Es ist zwar klar, dass die Rheonics-SR-Sensoren sind hauptsächlich für Inline-Messungen zur Prozesskontrolle konzipiert. Kunden können die Werte aus folgenden Gründen mit Offline-Instrumenten und herkömmlichen Messungen vergleichen:

Qualitätskontrolle

Vorherige Daten wiederverwenden – Der Benutzer ist mit einem Viskositätswert vertraut und erwartet, dass er den gleichen Wert beibehält, wenn ein neuer Sensor verwendet wird. Dies ist ein häufiger Fehler.

Viskositäts- und Dichtekorrelationen sollten getrennt behandelt werden. Für Viskosität, sollte der Benutzer Folgendes beachten:

Der Viskositätswert einer Newtonschen Flüssigkeit sollte unabhängig vom Sensor oder der Messtechnik bzw. -methode gleich sein. Rheonics verwendet Newtonsche NIST-rückverfolgbare Flüssigkeiten für die Werkskalibrierung von SensorenDieselben Flüssigkeiten werden empfohlen, wenn Kunden die Kalibrierung von Sensoren testen möchten.

Viskosität für eine nicht-newtonsche FlüssigkeitB. Farben, Tinten und Beschichtungen, können keinem einzelnen Wert zugeordnet werden. Verschiedene Technologien oder Viskositätsmessmethoden liefern unterschiedliche Werte, da die Viskosität einer Flüssigkeit von den Bedingungen abhängt, unter denen sie gemessen wird (z. B. Durchflussrate, Schergeschwindigkeit, Temperatur usw.). Dies bedeutet, dass Rotationsviskosimeter oder Zahnbecher im Vergleich zu den SRV- oder SRD-Viskositätswerten unterschiedliche Viskositätswerte für Farbe, Tinte und Beschichtungen aufweisen.

Kunden sind in der Lage, die SRV- oder SRD-Viskositätsmessungen mit den herkömmlichen Methoden und deren Verwendung grafisch darzustellen Rheonics Skalierungswerkzeuge zu erhalten a korrelierter Wert zusätzlich zum SR-Viskositätswert. Für Farben, Tinten und Beschichtungen konnten Kunden eine lineare Korrelation zwischen der SRV- und SRD-Viskosität und den traditionell verwendeten Zahn-Bechern feststellen, wobei zu berücksichtigen ist, dass eine Korrelation nur für dieselbe Flüssigkeit funktioniert.

Offline-Instrumente können die Inline-Messwerte der SRV- und SRD-Sensoren ergänzen.

Mehr lesen:

Bezüglich der Dichtewerte des SRD, der Benutzer sollte Folgendes berücksichtigen:

Die Dichte ist ein allgemeiner oder absoluter Wert und sollte unabhängig von der Messtechnik und der Art der Flüssigkeit (Newtonsche und nicht-Newtonsche Flüssigkeiten) gleich sein.

Die Dichte kann sich zwischen den Zuständen der Flüssigkeit (statisch oder bewegt) ändern, wenn die Flüssigkeit nicht richtig gemischt ist oder wenn die Flüssigkeit nach einiger Zeit zu sedimentieren beginnt.

Alternative Online-Prozess-Dichtemessgeräte und Viskosimeter

Die Inline-Messung von Dichte und Viskosität bietet Vorteile gegenüber anderen gängigen Messmethoden für die Beschichtungsherstellung.

Tabelle 2: Vergleich von Inline-Viskosimetern und alternativen Offline-Tools

| Inline-Viskosimeter | Effluxbecher, also Zahnbecher | Rotationsviskosimeter | |

|---|---|---|---|

| Vorteile | Hohe Genauigkeit und Wiederholbarkeit der Viskositätswerte Verfolgt die Konsistenz der Flüssigkeit Misst den gesamten Prozess Misst die Flüssigkeit unter realen Bedingungen Keystone für eine effektive Prozesskontrolle | Gängige Methode Relativ einfach Kostengünstig | Häufigste Lösung Es ist zu einem „Standard“ für die Qualitätskontrolle geworden Drehzahl kann geändert werden |

| Nachteile | Muss gereinigt werden, wenn Ablagerungen oder Farbschichten entstehen – Sonden sind leicht zu reinigen. | Sehr geringe Genauigkeit und Wiederholbarkeit Anfällig für menschliche Fehler Chaotische Verfahren | Zeitaufwendig Für Kontrollzwecke nicht geeignet Komplexes Verfahren Fehlerquote im Allgemeinen hoch (20 %) |

Vergleich der Echtzeitüberwachungoring Instrumente

Rheonics Sensoren basieren auf einem ausgeglichenen Torsionsresonator. Das Messprinzip finden Sie hier: Whitepaper (ENG)

Diese Technologie hat mehrere Vorteilen im Vergleich zu anderen Inline-Instrumenten auf dem Markt, wie Stimmgabelviskosimeter, Coriolis-Dichtemessgerät, Vibrationsrohre usw.

Tabelle 3: Vergleich verschiedener Dichtemessgeräte basierend auf unterschiedlichen Technologien.

| Eigenschaften | Messtechnologien | |||||

| Ausgeglichener Torsionsresonator | Wendegabel | Vibrierende Röhren | Ultraschall | Mikrowellengeschirr | Strahlung | |

| Dichtebereich | 0–4 g/cm³ | 0–3 g/cm³ | 0–3 g/cm³ | Misst die Schallgeschwindigkeit in Flüssigkeiten 0–4 g/cm³ | Misst Gesamtfeststoffe von 1 % bis 50 % TS 0–2 g/cm³ | 0–1 g/cm³ |

| Dichtegenauigkeit | 0.001 g / cc (0.0001 g / cm³ und besser nachgewiesen) | 0.001 g/cm³ oder besser unter definierten Bedingungen | 0.001 g/cc oder besser unter besten Bedingungen | 0.005 g / cc | 0.005 g / cc | 0.01 g / cc |

| Viskositätsbewertung und Einfluss | Bis zu 10,000 cP. Misst gleichzeitig die dynamische Flüssigkeitsviskosität | Bis zu 50 cP Bei hochviskosen Flüssigkeiten (0.004 cP) erhöht sich der Fehler (200 g/cm³). | Erfordert eine Kalibrierung für jede Flüssigkeit mit Viskosität | Nicht gemessen | Nicht gemessen | Nicht gemessen |

| Druckbewertung und Einfluss | 0 bar (15,000 bis 1000 psi) Vollständig kompensiert. Keine Kalibrierung erforderlich | 0 bar (3000 bis 200 psi) Erheblicher Effekt, nicht kompensiert | 0 bar (750 bis 50 psi) | 0 bar (1500 bis 100 psi) | 0 bar (1500 bis 100 psi) | 0 bar (3000 bis 200 psi) |

| Temperaturbewertung und -einfluss | -40 bis 300 ° C 0.1°C Stabilität Geringe Sensormasse Isotherme Bedingungen ermöglichen eine hervorragende Dichtegenauigkeit Kein Unterschied zwischen Werks- und Feldbedingungen. | -50 bis 200 ° C Kein eingebauter Temperatursensor Stabilität bei weniger als 1 °C. Riesige Sensormasse Benötigt externe Temperaturmessung | Max. 150 ° C. 0.1°C Stabilität Mit Isolierung umwickelte Sensorrohre mit geregelten Heizelementen Schnell wechselnde Temperaturen führen zu hohen Messfehlern | 0 bis 150 ° C | 0 bis 150 ° C | 0 bis 400 ° C |

| Strömungsbedingungen | Statisch oder fließend. Kein Einfluss der Durchflussrate auf den Sensorbetrieb. | Benötigt ein genau definiertes Durchflussregime. Benötigt einen großen Adapter für jeden Rohrdurchmesser. | Statisch oder fließend. Erfordert eine Durchflusskompensation. | Einphasige Flüssigkeiten. Beeinträchtigt durch das Vorhandensein von Blasen, Feststoffen oder anderen Verunreinigungen. | Statisch oder fließend. Kein Einfluss der Durchflussmenge. Tolerant gegenüber Verunreinigungen in der Flüssigkeit | Ein- oder mehrphasige Strömungen. Unempfindlich gegenüber Verunreinigungen. |

| Installation | Kleinster Inline-Prozessdichtesensor auf dem Markt (1 Zoll x 2.5 Zoll) Mehrere Prozessanschlüsse angeboten | Benötigt für jeden Rohrdurchmesser einen großen Adapter Großer Sensor (2" x 10") | Nicht für große Rohrdurchmesser geeignet Großes Sensorsystem (10“x20“) | Externe und aufdringliche Varianten Großer, schwerer Sensor Erfordert ein einzigartiges Gehäuse für kleine Leitungen | Extern Großer, schwerer Sensor und Gehäuse Für 2-Zoll-Rohre oder mehr | Extern Bei kleinen Rohren müssen Sender und Sender weiter entfernt platziert werden Kalibrierung erforderlich |

| Tankinstallation | Kompatibel | Kompatibel | Nicht kompatibel | Kompatible Stile, aber Probleme mit Einlagen | Nicht kompatibel | Nicht kompatibel |

| Varianten | Anpassbar in Länge (bündig, kurz und lang) und Design (∅30-mm-Standardkörper und ∅19-mm-Variante) | In der Länge anpassbar | Andere | Andere | Andere | Passt sich an gerade Rohre und Bögen an |

| Stückkosten | $ | $$ Muss wegen Verstopfung und Neukalibrierung häufig gereinigt werden | $ $ $ | $$ Kalibrierung mit Flüssigkeiten zur Definition der Basislinie | $$ Grundkalibrierungen erforderlich | $ $ $ Basiskalibrierung Vorschriften zur Strahlenquellenkontrolle |

| Installationsaufwand | 0 bis Niedrig Keine Wartung Keine Feldkalibrierung Selbstreinigendes Design | High Häufig verstopft, muss gereinigt werden Muss in regelmäßigen Abständen neu kalibriert werden | Medium Erfordert eine Inbetriebnahmekalibrierung | Medium Erfordert eine Inbetriebnahmekalibrierung | Medium Erfordert eine Inbetriebnahmekalibrierung | High |

| Wartung | Keine, wenn keine Ablagerung auf dem Sensorelement erfolgt | Beschichtungsfehler und Ablagerungen auf dem Sensor | Häufige Kalibrierung | Häufige Kalibrierung | Häufige Kalibrierung | Häufige Kalibrierung |

| Lebenszeitkosten für den Kunden | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Schwäche | Andere | Riesiger Wandeffekt, erfordert spezielle Adapter für jede Strömungsbedingung | Sperrige Installation Neukalibrierung erforderlich | Zu empfindlich gegenüber Strömungsbedingungen | Geringe Genauigkeit | Letzter Punkt in Sachen Genauigkeit |

Bibliographie

- Kreis-Dissolver: ADV-TS Triple Shaft

- Die Grundlagen der Dispergierung und Stabilisierung von Pigmenten und Füllstoffen

- Dreiwalzwerk – Franli-Maschine

- Weltweiter Marktanteil von Farben und Beschichtungen nach Unternehmen 2021 | Statista

- Pigmente für Farben, Beschichtungen und Tinten: Definition, Typen und Eigenschaften

- Perlenmühle

- Vier Schritte zu effektiven Pigmentdispersionen – LANSCO COLORS

- Druck- und Beschichtungsarchiv » Rheonics :: Viskosimeter und Dichtemessgerät

- Wettbewerbsanalyse der Produkttechnologie » Rheonics :: Viskosimeter und Dichtemessgerät

- Weiße Papiere " Rheonics :: Viskosimeter und Dichtemessgerät

- Lösung " Rheonics :: Viskosimeter und Dichtemessgerät