Einleitung

Die Lebensmittel- und Getränkeindustrie ist eines der wichtigsten Industriesegmente und trägt maßgeblich zum globalen wirtschaftlichen und gesellschaftlichen Wachstum bei. In der EU ist es das größte verarbeitende Gewerbe in Bezug auf Umsatz, Wertschöpfung und Beschäftigung. Der Sektor war jedoch mit verschiedenen Umweltproblemen verbunden, darunter einem hohen Wasserverbrauch und einer hohen Abwasserproduktion. Abwasserquellen in der Lebensmittelindustrie sind Brauereien, Hersteller von Getränken, Pflanzenölen, Milch- / Milchprodukten, Stärke, Süßwaren, Saucen und Säften. Zunehmend strengere Einleitungsnormen erfordern die Entfernung von Schadstoffen aus dem Abwasser auf ein sehr niedriges Niveau, während ökologische und finanzielle Nachhaltigkeitsziele die Minimierung des Energie- und Ressourcenverbrauchs erfordern. Versorgungsunternehmen benötigen Technologien, mit denen sie die Prozesseffizienz verbessern und gleichzeitig die Betriebs- und Wartungskosten (O & M) aufrechterhalten oder senken können.

Das aus den Lebensmittelverarbeitungsbetrieben abgeleitete Abwasser variiert je nach Produkt und Produktionsverfahren. In Fabriken wie Begleitgerichten (Suppen, Saucen, Fertiggerichte) und Getränkeherstellern (Säften, Getränken) schwankt das Abwasser aufgrund von Änderungen der Produkte und / oder Produktionsmethoden in Eigenschaften und Volumen. Fast das gesamte Abwasser in Lebensmittelverarbeitungsbetrieben wird biologisch behandelt. Die Eigenschaften von Abwasser aus Lebensmittelverarbeitungsbetrieben sind durch hohe BSB-, SS- und Ölkonzentrationen sowie Gerüche aus der Versauerung gekennzeichnet. Wenn aerobe oder anaerobe biologische Prozesse zur Abwasserbehandlung in Lebensmittelverarbeitungsbetrieben angewendet werden, ist es wichtig, Öle und Feststoffe vor dem biologischen Prozess zu entfernen, um zu verhindern, dass sie die Behandlung stören.

Prozessanforderungen

Die Industrie muss sicherstellen, dass ihr Abwasser ordnungsgemäß behandelt wird und die Spezifikationen / Grenzwerte ihrer örtlichen öffentlichen Kläranlagen (POTW) / kommunalen Kläranlagen erfüllt. Für die Betriebsleiter ist es wichtig, die Verfahren und Funktionen zu befolgen, mit denen die Schadstoffe, die in den Abwasserkanal eingeleitet oder an die Umwelt abgegeben werden, auf ein Mindestmaß reduziert werden. Im Folgenden sind einige der Anforderungen aufgeführt, die für die Abwasserbehandlungsabteilung von Industrieanlagen in der Lebensmittelindustrie gelten.

Entladungsgrenzen einhalten

Alle Lebensmittelverarbeitungsbetriebe und Brauereien, die ihr Abwasser in die Kanalisation leiten, müssen sicherstellen, dass ihr Abwasser den örtlichen Einleitungsgrenzen und -verboten entspricht. Unterschiedliche POTWs haben je nach Standort häufig unterschiedliche Anforderungen.

- Total Suspended Solids (TSS) - Feststoffe wie verbrauchte Hefen, Getreide, Hopfen und Trub, die sich absetzen können, können den Fluss in Abwasserleitungen einschränken oder blockieren. Ein Unternehmen oder eine Einrichtung, die Feststoffe ableitet, die eine Abwassersicherung verursachen, haftet für Schäden.

- pH - Der pH-Wert des Abwassers muss typischerweise zwischen 5.0 und 12.5 liegen. Brauereiabwasser ist im Allgemeinen sauer. Reinigungsprozesse können jedoch hohe und niedrige Spitzen verursachen. Der Brauereibetrieb muss die pH-Abgabegrenzen einhalten. Zu saures (niedriger pH) oder zu alkalisches (hoher pH) Abwasser kann das Abwassersystem ernsthaft angreifen und die Fähigkeit der Kläranlage zur Abwasserbehandlung beeinträchtigen. Daher muss der pH-Wert kontrolliert werden.

- Temperatur - Hochtemperatur-Brauereiabwasser kann Probleme in Kläranlagen verursachen.

Kontinuierliche Überwachungoring Punkt

Um sicherzustellen, dass ihr Abwasser den Anforderungen entspricht, kann die Gemeinde von den Anlagen verlangen, dass sie über eine leicht zugängliche Überwachung verfügenoring Punkt. Sie müssen in der Lage sein, Proben, die den Abfluss aus dem Anlagenbetrieb repräsentieren, an einem Ort zu überwachen oder zu sammeln, der von Sanitär- und Restaurantabflüssen getrennt ist. Während kleine Brauereien möglicherweise nicht immer über eine separate Überwachung verfügenoring In diesem Fall behält sich die Gemeinde grundsätzlich die Befugnis vor, eine solche zu verlangen, und dies wird grundsätzlich empfohlen.

Kontrolle Produktverluste / Produkt außerhalb der Spezifikation

Das Senden übermäßiger Mengen hochfesten Abfalls in den Abwasserkanal kann das Abwassersystem stören und / oder die Gebühren für hochfeste Zuschläge einer Einrichtung erhöhen. Pflanzen müssen nach Möglichkeit das Volumen nicht verwendeter und nicht spezifikationsgemäßer Produkte, die in den öffentlichen Abwasserkanal eingeleitet werden, minimieren. Wenn es keine andere Alternative als den Abwasserkanal gibt, muss der Abfluss immer noch den örtlichen Grenzwerten entsprechen.

Lagerung von Chemikalien und Verhinderung von Verschüttungen

Lebensmittelverarbeitungsbetriebe bieten in der Regel einen sekundären Rückhalt für chemische Lösungen wie Reinigungs- und Sterilisationschemikalien und Abfallmaterialien, um das Eindringen dieser Materialien in das Abwassersystem bei versehentlichem Verschütten zu verhindern. Eine Verschüttung in einer Brauerei ist nicht giftig oder enthält gefährliche Abfälle und besteht aus Dingen wie Bier, Würze, Hefe, Ätzmittel oder Säure. Sie alle präsentieren ihre Probleme, und sie sind alle wichtige Ereignisse, wenn sie in großen Mengen verschüttet werden.

Eine Verschüttung, die hauptsächlich aus BSB besteht, wie Bier, Würze oder Hefe, sollte im Unglücksbehälter isoliert und von der Baustelle abgeholt und als Dünger ausgebracht werden. Die andere Möglichkeit besteht darin, dieses Wasser mehrere Tage oder Wochen lang jeden Tag langsam in die Kanalisation abzuleiten. Durch Verdünnung wird das Problem nicht behoben. Eine große Menge Säure oder Ätzmittel sollte im Katastrophenbehälter isoliert und mit Ätzmittel oder Säure neutralisiert werden. Einmal neutralisiert, kann es in die Kanalisation oder in die industrielle Vorbehandlungsanlage eingeleitet werden.

Wie können Echtzeit-Viskositäts- und Dichtemessungen ein besseres Abwassermanagement in der Lebensmittel- und Getränkeindustrie ermöglichen?

Kontinuierliche Inline-Prozessdichte- und Viskositätsüberwachungoring um einen hohen Standard in der Abwasserbehandlung zu gewährleisten

Der BSB, der CSB und die Konzentration von Feststoffen können mit verschiedenen Methoden direkt oder indirekt gemessen werden. In der Regel wird die Analyse offline durchgeführt, indem Proben gesammelt und Labortestmethoden angewendet werden. Diese Offline-Methoden können zeitaufwändig und anfällig für Verzögerungen sein und manchmal ineffizient bei der Erkennung kritischer Ereignisse in einer Prozesslinie.

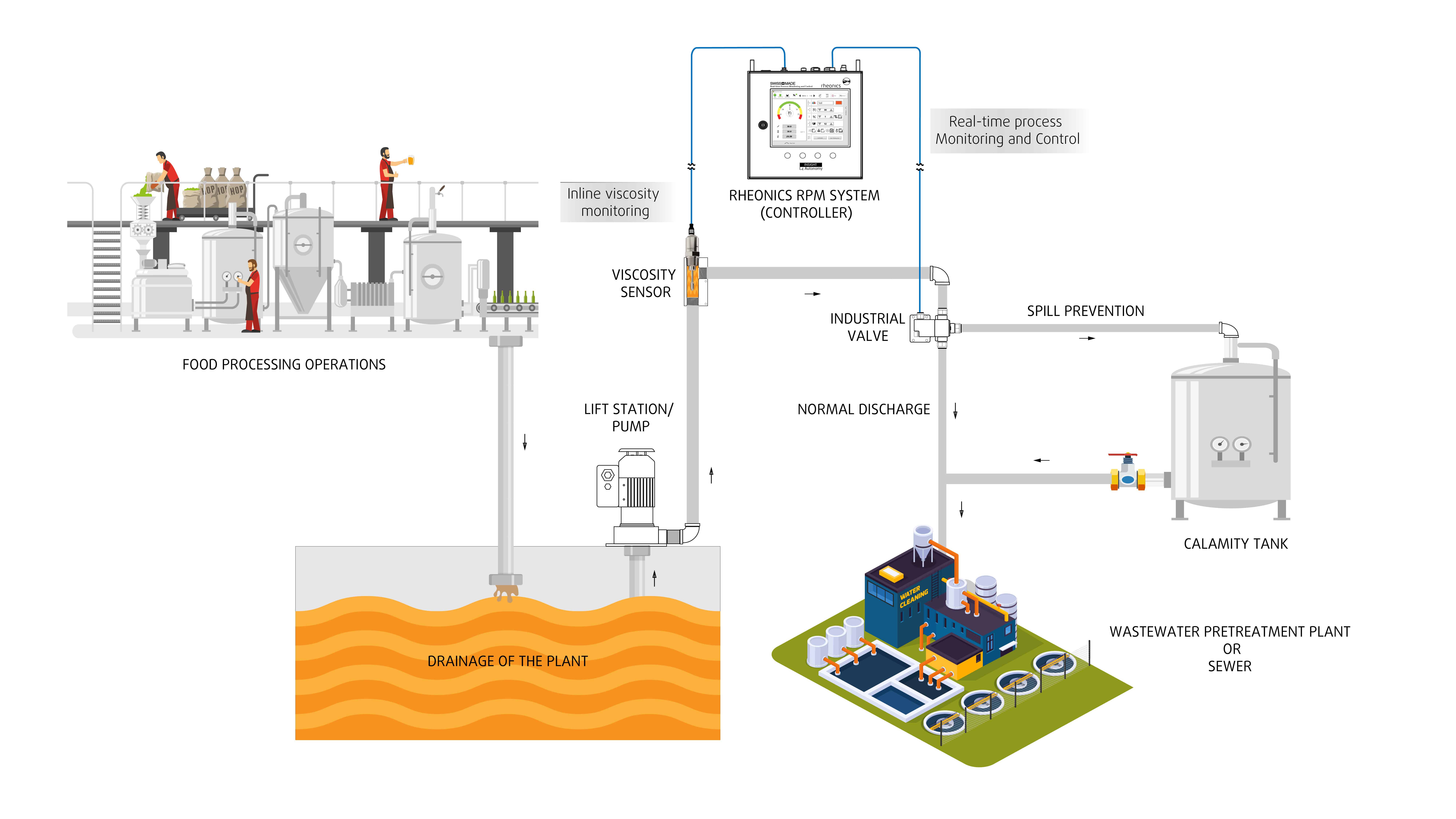

Kläranlagen von Brauereien können die Dichte und Viskosität ihres Abwasserstroms in Echtzeit überwachen, um sicherzustellen, dass ihre Einleitung keine hohen BSB-, CSB-Spitzen, TSS- oder versehentlichen Freisetzung anderer Substanzen aufweist, die üblicherweise als a bezeichnet werden Unglücksereignis. Nicht nur Dichte und Viskosität stehen in engem Zusammenhang mit BSB, CSB, TSS und anderen Substanzen, sondern sind auch die Eigenschaften, die das Fließverhalten der Aufschlämmung stark beeinflussen. Daher ist eine Inline- und kontinuierliche Erkennung der Viskosität und/oder Dichte sowie aller unerwarteten Trends in der Überwachung möglichoring kann es Bedienern ermöglichen, automatische oder manuelle Korrekturmaßnahmen zu ergreifen. Diese Messmethode kann dazu beitragen, die Gesamtbetriebskosten zu senken und die Einhaltung der Bedingungen für die Einleitungsgenehmigung zu erleichtern. Störende Prozessbedingungen – die zur Zerstörung des biologischen Prozesses führen – können verhindert und ein unbeabsichtigter Austritt von Rohstoffen sofort erkannt werden. Das Prozessabwasser kann umgeleitet werdenUnglückstanks„bei Auftreten eines Prozesskatastrophenereignisses für eine geeignete Einleitung ohne unnötige Probleme, die in Kläranlagen auftreten können, oder für die Nichteinhaltung der kommunalen Einleitungsvorschriften.

Katastrophenerkennung und automatische Umleitung von nicht konformen Ableitungen in Katastrophenbehälter

Herausforderungen bei der Messung

Bestehende Laborviskosimeter sind in Prozessumgebungen von geringem Wert, da die Viskosität direkt von Temperatur, Schergeschwindigkeit und anderen Variablen beeinflusst wird, die sich offline stark von denen unterscheiden, die sie inline sind. Traditionell haben Bediener die Viskosität mit dem Effluxbecher oder Zahnbecher oder anderen Laborgeräten gemessen. Das Verfahren ist chaotisch und zeitaufwändig, ungenau, inkonsistent und selbst bei einem erfahrenen Bediener nicht wiederholbar.

Darüber hinaus benötigt die Anlage zur Katastrophenerkennung und schnellen Reaktion eine Echtzeitüberwachungoring seines Abwasserstroms, um sofortige Korrekturmaßnahmen zu ergreifen. Ohne einen Inline-Sensor ist dies nicht möglich. Je nachdem, ob eine Probe entnommen und im Labor untersucht wird, wäre es zu spät, um Korrekturmaßnahmen zu ergreifen. In ähnlicher Weise können Sensoren/Analysatoren, die in Bypass-Leitungen installiert sind, Ereignisse nicht erkennen, wenn die Bypass-Leitung ungleichmäßig vermischt oder verstopft ist – beides äußerst häufige Probleme bei vorhandenen BSB- und CSB-Sensoren, die in Bypass-Leitungen installiert werden müssen .

Rheonics„Lösungen

Automatisierte Inline-Viskositätsüberwachungoring ist von entscheidender Bedeutung, um sicherzustellen, dass das Abwasser den Anforderungen von Kläranlagen oder kommunalen Abwasserkanälen entspricht. Rheonics bietet schlüsselfertige Abwassermanagementlösungen an, bestehend aus:

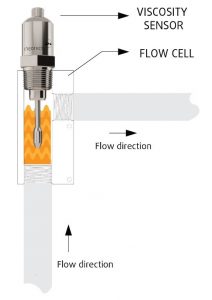

- In-line Viskosität Messungen: Rheonics' SRV ist ein Inline-Viskositätsmessgerät mit großem Messbereich und eingebauter Flüssigkeitstemperaturmessung. Es kann Viskositätsänderungen in jedem Prozessstrom in Echtzeit erfassen.

- Rheonics Prozessüberwachung: ein fortgeschrittener Predictive Tracking System in Echtzeit Variationen von Prozessbedingungen zu überwachen.

- Rheonics RheoPulse mit Kalamität Erkennung und maschinell Umleitung: Ein autonomes System der Stufe 4, das sicherstellt, dass das Abwasser die festgelegten Grenzwerte nicht einhält, und automatisch Bypassventile aktiviert, um nicht konformes Abwasser in einen Katastrophenbehälter umzuleiten.

- Rheonics RheoPulse mit pH und Niveau: Optional verfügbar, um den pH-Wert des Abwasserstroms zu überwachen und die Verfolgung aller Abwasserfreisetzungen in kommunalen Abwasserkanälen sicherzustellen.

Der SRV-Sensor befindet sich in einer Linie, so dass er kontinuierlich die Abwasserviskosität (und -dichte bei SRD) misst. Warnungen können so konfiguriert werden, dass der Bediener über die erforderlichen Maßnahmen informiert wird, oder der gesamte Verwaltungsprozess kann vollständig automatisiert werden RPTC (Rheonics Prädiktiver Tracking-Controller). Die Verwendung eines SRV in einer Abwasserprozesslinie führt zu einer verbesserten sozialen Verantwortung, Produktivität, Gewinnmargen und zur Einhaltung gesetzlicher Vorschriften. Die Sensoren haben einen kompakten Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie erfordern keine Wartung oder Neukonfiguration. Die Sensoren bieten genaue, wiederholbare Ergebnisse, unabhängig davon, wie oder wo sie montiert sind, ohne dass spezielle Kammern, Gummidichtungen oder mechanischer Schutz erforderlich sind. SRV und SRD verwenden keine Verbrauchsmaterialien und erfordern keine Neukalibrierung. Sie sind extrem einfach zu bedienen, was zu extrem niedrigen Betriebskosten auf Lebenszeit führt.

Sobald die Prozessumgebung eingerichtet ist, ist in der Regel nur noch wenig Aufwand erforderlich, um die Integritätskonsistenz der Systeme aufrechtzuerhalten – die Bediener können sich auf die strenge Kontrolle verlassen Rheonics Lösung für das Abwassermanagement.

Rheonics' Vorteil

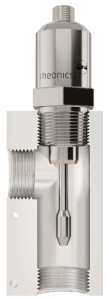

Kompakter Formfaktor, keine beweglichen Teile und wartungsfrei

Rheonics„ SRV und SRD haben einen sehr kleinen Formfaktor für eine einfache OEM- und Nachrüstinstallation. Sie ermöglichen eine einfache Integration in jeden Prozessablauf. Sie sind leicht zu reinigen und erfordern keine Wartung oder Neukonfiguration. Sie haben eine geringe Stellfläche und ermöglichen die Inline-Installation in großen Abwasserleitungen, sodass kein zusätzlicher Platz oder Adapter erforderlich ist.

Hohe Stabilität und unempfindlich gegen Einbaubedingungen: Beliebige Konfiguration möglich

Rheonics SRV und SRD verwenden einen einzigartigen patentierten Koaxialresonator, bei dem sich zwei Enden der Sensoren in entgegengesetzte Richtungen drehen, wodurch Reaktionsdrehmomente bei ihrer Montage aufgehoben werden und sie somit völlig unempfindlich gegenüber Montagebedingungen und Durchflussraten werden. Regelmäßige Standortwechsel verkraften diese Sensoren problemlos. Das Sensorelement sitzt direkt in der Flüssigkeit, ein spezielles Gehäuse oder Schutzkäfig ist nicht erforderlich.

Sofortige genaue Anzeige der Druckbedingungen - Vollständige Systemübersicht und vorausschauende Steuerung

Rheonics' RheoPulse Software ist leistungsstark, intuitiv und bequem zu bedienen. Echtzeit-Abwasser kann auf dem integrierten IPC oder einem externen Computer überwacht werden. Mehrere über die Anlage verteilte Sensoren werden über ein einziges Dashboard verwaltet. Keine Auswirkung der Druckpulsation durch Pumpen auf den Sensorbetrieb oder die Messgenauigkeit. Keine Vibrationswirkung.

Inline-Messungen wird keine Bypass-Leitung benötigt

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Echtzeit-Viskositäts- (und Dichtemessungen) durchzuführen. Es ist keine Bypassleitung erforderlich: Der Sensor kann in Reihe eingetaucht werden. Durchfluss und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht.

Einfache Installation und keine Neukonfigurationen / Neukalibrierungen erforderlich - keine Wartung / Ausfallzeiten

Im unwahrscheinlichen Fall eines beschädigten Sensors tauschen Sie die Sensoren aus, ohne die Elektronik auszutauschen oder neu zu programmieren. Direkter Austausch von Sensor und Elektronik ohne Firmware-Updates oder Änderungen der Kalibrierungskoeffizienten. Einfache Montage. Wird in Weldolets mit ¾-Zoll-NPT-Gewinde geschraubt. Keine Kammern, O-ring Dichtungen oder Dichtungen. Zur Reinigung oder Inspektion leicht abnehmbar. SRV ist auch mit Flansch und erhältlich tri-clamp Anschluss für einfache Montage und Demontage.

Niedriger Stromverbrauch

24-V-Gleichstromversorgung mit weniger als 0.1 A Stromaufnahme während des normalen Betriebs.

Schnelle Reaktionszeit und temperaturkompensierte Viskosität

Ultraschnelle und robuste Elektronik, kombiniert mit umfassenden Rechenmodellen, machen es möglich Rheonics Geräte gehören zu den schnellsten und genauesten in der Branche. SRV und SRD liefern jede Sekunde genaue Echtzeitmessungen der Viskosität (und der Dichte bei SRD) und werden nicht durch Durchflussschwankungen beeinflusst!

Breite Einsatzmöglichkeiten

Rheonics„Instrumente sind für Messungen unter schwierigsten Bedingungen konzipiert. SRV ist mit dem größten Einsatzbereich für Inline-Prozessviskosimeter auf dem Markt erhältlich:

- Druckbereich bis 5000 psi

- Temperaturbereich von -40 bis 200 ° C

- Viskositätsbereich: 0.5 cP bis 50,000 cP

SRD: Einzelinstrument, dreifache Funktion - Viskosität, Temperatur und Dichte

Rheonics„ SRD ist ein einzigartiges Produkt, das drei verschiedene Instrumente für Viskositäts-, Dichte- und Temperaturmessungen ersetzt. Dadurch entfällt die Schwierigkeit, drei verschiedene Instrumente gleichzeitig aufzustellen, und liefert äußerst genaue und wiederholbare Messungen unter härtesten Bedingungen.

Abwasser effizienter verwalten, Kosten senken und Produktivität steigern

Integrieren Sie einen SRV in die Prozesslinie und stellen Sie die Konsistenz über die Jahre sicher. SRV überwacht und kontrolliert ständig die Viskosität (und Dichte bei SRD) und aktiviert die Umleitung zum Katastrophenbehälter im Falle einer versehentlichen Verschüttung, die für Kläranlagen tödlich sein kann und möglicherweise die kommunalen Normen nicht einhält. Optimieren Sie den Abwassermanagementprozess mit einem SRV und erleben Sie weniger Stillstände, weniger Verstöße und Materialkosteneinsparungen. Und am Ende trägt es zu einem besseren Endergebnis und einer besseren Umwelt bei!

An Ort und Stelle reinigen (KVP)

SRV (und SRD) überwacht die Reinigung der Flüssigkeitsleitungen per Monitoring die Viskosität (und Dichte) des Reinigers/Lösungsmittels während der Reinigungsphase. Jeder kleine Rückstand wird vom Sensor erkannt, sodass der Bediener entscheiden kann, wann die Leitung sauber bzw. bestimmungsgemäß ist. Alternativ liefern SRV (und SRD) Informationen an das automatisierte Reinigungssystem, um eine vollständige und wiederholbare Reinigung zwischen den Durchläufen sicherzustellen und so die vollständige Einhaltung der Hygienestandards von Lebensmittelproduktionsanlagen sicherzustellen.

Überlegenes Sensordesign und Technologie

Hochentwickelte, patentierte Elektronik der 3. Generation steuert diese Sensoren und wertet ihre Reaktion aus. SRV und SRD sind mit Industriestandard-Prozessanschlüssen wie ¾“ NPT, DIN 11851, Flansch und erhältlich Tri-clamp Ermöglicht es Betreibern, einen vorhandenen Temperatursensor in ihrer Prozesslinie durch SRV/SRD zu ersetzen und liefert neben einer genauen Temperaturmessung mithilfe eines eingebauten Pt1000 (DIN EN 60751 Klasse AA, A, B verfügbar) äußerst wertvolle und verwertbare Informationen zu Prozessflüssigkeiten wie der Viskosität. .

Elektronik, die auf Ihre Bedürfnisse zugeschnitten ist

Die Sensorelektronik ist sowohl in einem explosionsgeschützten Messumformergehäuse als auch in einer Hutschienenmontage mit kleinem Formfaktor erhältlich und ermöglicht eine einfache Integration in Prozessrohrleitungen und in den inneren Geräteschränken von Maschinen.

Einfache Integration

Mehrere in der Sensorelektronik implementierte analoge und digitale Kommunikationsmethoden machen den Anschluss an industrielle SPS- und Steuerungssysteme einfach und unkompliziert.

ATEX & IECEx Compliance

Rheonics bietet nach ATEX und IECEx zertifizierte eigensichere Sensoren für den Einsatz in gefährlichen Umgebungen. Diese Sensoren erfüllen die grundlegenden Gesundheits- und Sicherheitsanforderungen für die Konstruktion und den Bau von Geräten und Schutzsystemen, die für den Einsatz in explosionsgefährdeten Bereichen vorgesehen sind.

Die eigensicheren und explosionsgeschützten Zertifizierungen von Rheonics ermöglicht auch die Anpassung eines vorhandenen Sensors, sodass unsere Kunden den Zeit- und Kostenaufwand für die Identifizierung und Prüfung einer Alternative vermeiden können. Für Anwendungen, die eine Einheit bis zu Tausenden von Einheiten erfordern, können kundenspezifische Sensoren bereitgestellt werden; mit Vorlaufzeiten von Wochen statt Monaten.

Rheonics SRV & SRD sind sowohl ATEX als auch IECEx zertifiziert.

Sytemimplementierung

Installieren Sie den Sensor direkt in Ihrem Prozessstrom, um Viskositäts- und Dichtemessungen in Echtzeit durchzuführen. Es ist keine Bypass-Leitung erforderlich: Der Sensor kann in die Leitung eingetaucht werden. Durchflussrate und Vibrationen beeinträchtigen die Messstabilität und -genauigkeit nicht. Optimieren Sie die Beschichtungsleistung durch wiederholte, aufeinanderfolgende und konsistente Tests der Flüssigkeit.

Rheonics Instrumentenauswahl

Rheonics entwickelt, produziert und vermarktet innovative Flüssigkeitssensorik und -überwachungoring Systeme. Präzision gebaut in der Schweiz, RheonicsInline-Viskosimeter und Dichtemessgeräte verfügen über die von der Anwendung geforderte Empfindlichkeit und die Zuverlässigkeit, die erforderlich ist, um in einer rauen Betriebsumgebung zu bestehen. Stabile Ergebnisse – auch unter widrigen Strömungsbedingungen. Kein Einfluss von Druckabfall oder Durchflussmenge. Es eignet sich ebenso gut für Qualitätskontrollmessungen im Labor. Für die Messung im gesamten Bereich müssen keine Komponenten oder Parameter geändert werden.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich