Zusammenfassung: ein einzelner Sensor zur Überwachung der Auswirkungen von Oxidation (TOTOX), Fettsäure (TBA) und polaren Verbindungen (TPC) auf die Gesundheit und Leistung des Frittieröls. Testen oder probieren Sie nicht nur, sondern überwachen Sie den gesamten Frittiervorgang.

Überblick

Frittieren ist eine der ältesten und beliebtesten Kochmethoden. Frittieröl ist teuer und das Erhitzen verbraucht viel Energie, daher erfordert die Frittierökonomie die Wiederverwendung des Öls in der Fritteuse für mehrere Chargen. Die wiederholte Verwendung von Frittieröl hat sich aufgrund des chemischen Abbaus als gefährlich erwiesen, der auch die Frittierleistung des Öls beeinträchtigt (Liu, M. et al., 2016). Die Bewertung und der richtige Umgang mit gebrauchtem Frittieröl ist ein Thema von großer Bedeutung für Gesundheitsbehörden, Lebensmittelhersteller und Verbraucher. Die Gewährleistung sicherer und gesunder frittierter Produkte bei gleichzeitiger Kostenkontrolle ist der Weg zu einem nachhaltigen Geschäft für Lebensmittelunternehmen.

Anwendung

Warum zersetzt sich Frittieröl?

Die häufigsten chemischen Reaktionen, die beim Braten auftreten, sind Hydrolyse, Polymerisation und Oxidation, thermische Veränderung. Diese Reaktionen produzieren eine beträchtliche Anzahl schädlicher Verbindungen wie Polymere und Ketone, die die Qualität des Frittieröls erheblich verändern. Die erzeugten Thermooxidationsverbindungen verdienen Aufmerksamkeit, da der oxidative Stress mit verschiedenen degenerativen Prozessen und Krankheiten verbunden ist, zum Beispiel Mutagenese, Zelltransformation und Krebs, Arteriosklerose, Herzinfarkt und chronisch-entzündliche Erkrankungen (Liu, M. et al., 2016).

In den meisten Fällen wird der Frittierölabbau anhand einer visuellen Inspektion bewertet. Beispielsweise entscheiden die Köche/Fabrikingenieure aufgrund ihrer Erfahrung, das Öl aufgrund von übermäßiger Schaumbildung, Geruch, Rauchentwicklung, Farbveränderungen und Verkostung der Lebensmittel zu entsorgen. Diese Verfahren sind jedoch aufgrund ihrer subjektiven Natur nicht zuverlässig und diese Parameter können sich nur dann manifestieren, wenn das Öl bereits für die Wiederverwendung unsicher geworden ist.

Wie überwachen und verwalten Industriefritteusen Frittieröl?

Beim industriellen Frittieren kann das Qualitätspersonal während des Frittiervorgangs mehrere chemische Parameter überwachen, um eine optimale Qualität aufrechtzuerhalten. Tatsächlich, monitoring Frittieröl ist unerlässlich, um unangenehme Auswirkungen auf fertige Snackprodukte zu vermeiden, die nicht nur den Geschmack, sondern auch die Gesundheit der Verbraucher beeinträchtigen können.

Produktionsanlagen verfügen normalerweise über ein Filtersystem, das die Lebensdauer des Öls verlängert und gleichzeitig die Kosten drastisch senkt. Es ist jedoch immer noch wichtig, die Parameter zu identifizieren, die auf einen fortschreitenden Abbau von Öl hinweisen, da sich die physikalischen und chemischen Eigenschaften von frittiertem Öl und Fett nach intensiver Verwendung stark ändern.

Welchen Qualitätsindex verwenden Friteusen, um das Frittieren zu optimieren?

Den Ingenieuren in diesen lebensmittelverarbeitenden Betrieben stellt sich die Frage: Was ist der beste chemische Index für das Frittieröl bei der Entwicklung und Umsetzung eines Programms zur Sicherung der Qualität des Frittierguts? Es gibt viele verschiedene Indizes, die verwendet werden wie:

- Freie Fettsäure (Säurezahl)

- Gesamt polare Materialien (TPM)

- Polymerisierte Triglyceride

- Seifen

- Lovibond Farbe

- Anisidinwert

- Peroxidwert

- Ölstabilitätsindex (OSI)

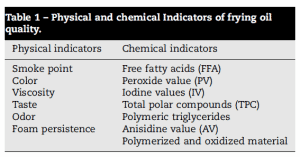

Zur Beurteilung der Frittierölqualität werden physikalische Indikatoren wie Rauchpunkt, Farbe, Geschmack, Geruch, Schaumbeständigkeit und Viskosität verwendet.

Quelle: „Sonde mit kapazitivem Sensor zur Beurteilung des Frittierölabbaus“ – https://doi.org/10.1016/j.inpa.2015.07.002

Große multinationale Konzerne in der Gastronomie und industriellen Bratindustrie haben viel Geld investiert, um eine direkte Verbindung zwischen den chemischen Parametern des Öls in Fritteusen und der Qualität der frittierten Lebensmittel herzustellen. Dies bedeutet, dass Betreiber nicht nur verschiedene Parameter des abbauenden Öls überwachen müssen, sondern diese Parameter mit der sensorischen Qualität des Lebensmittels in Beziehung setzen müssen.

Gerätehersteller arbeiten mit ihren Kunden zusammen, um Endpunkte für die Entsorgung von Öl festzulegen. Im Laufe der Jahre wurden viele verschiedene Testsysteme eingeführt, aber nur sehr wenige haben sich bei Foodservice- und Industriefritteusen durchgesetzt, da nur wenige potenzielle Benutzer sich verpflichten würden, die Endpunkte der Lebensmittelqualität zu bestimmen. Dies erfordert eine Bratstudie, die teuer und zeitaufwändig ist und oft externes Fachwissen erfordert, um sensorische Studien durchzuführen und die Daten richtig zu analysieren.

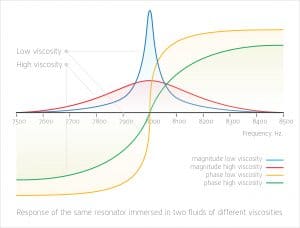

Warum sind Viskositätsdaten ein zuverlässiger Indikator für die Frittierölqualität?

Zur Beurteilung der Eignung der Öle wird die Jodzahl (IV) herangezogen. Garbaet al. berichteten, dass Öl mit hoher IV aufgrund der Oxidationsreaktionen von Lipiden und der Hydroperoxidbildung zwischen den ungesättigten Fettsäuren und Sauerstoff eine schlechte Leistung aufwies. Auch freie Fettsäure (FFA), polymere Triglyceride, Anisidinwert (AV) und polymerisiertes und oxidiertes Material (POM) werden weithin als Hinweis auf die Frittierölqualität verwendet, sind aber an sich nicht schlüssig.

Insbesondere der Viskositätsanstieg beim wiederholten Frittieren wurde von einigen Forschern als der verantwortliche Faktor für eine erhöhte Ölaufnahme von frittierten Lebensmitteln identifiziert (Guillaumin, 1988; Moreira et al., 1997). Außerdem kann erwartet werden, dass Änderungen der Viskosität und Dichte des Frittiermediums während des wiederholten Bratens die Entfernung von Schwimmblasen von der Lebensmitteloberfläche und folglich die konvektive Wärmeübertragung vom Öl auf das Frittiergut beeinflussen.

Die Viskosität korreliert sehr gut mit anderen chemischen Indikatoren wie FFA, POM, TPC, Lovibond Color Value, wie verschiedene Studien belegen, von denen einige unten aufgeführt sind.

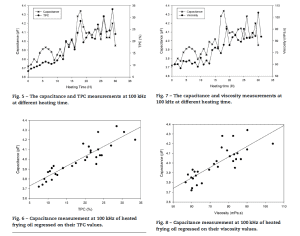

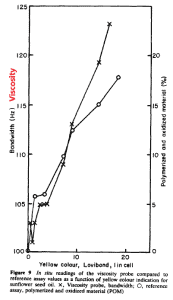

Viskosität und TPC

Abbildung 1 - Anzeige des Trends von TPC- und Viskositätsmessungen (auch kapazitiven Messungen) mit zunehmender Aufheizzeit. Quelle: „Sonde mit kapazitivem Sensor zur Beurteilung des Frittierölabbaus“ – https://doi.org/10.1016/j.inpa.2015.07.002

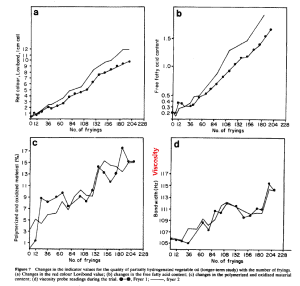

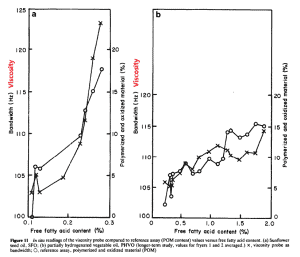

Viskosität und Korrelation mit Color Lovibond-Wert, Freie Fettsäuren (FFA), Polymerisiertes und Oxidiertes Material (POM)

Abbildung 2 - Messungen mit (a) rotem Lovibond-Wert (b) FFA (c) POM (d) Viskosität (Bandbreite) mit zunehmender Aufheizzeit. Quelle: „Entwicklung und Evaluierung eines neuartigen Sensors zur In-situ-Bewertung der Frittierölqualität“ – https://doi.org/10.1016/0956-7135(90)90008-Z

Abbildung 3 - Viskosität (Bandbreite) und Farbe Lovibond-Trends. Quelle: „Entwicklung und Evaluierung eines neuartigen Sensors zur In-situ-Bewertung der Frittierölqualität“ – https://doi.org/10.1016/0956-7135(90)90008-Z

Abbildung 4 - Viskosität (Bandbreite) und FFA-Trends. Quelle: „Entwicklung und Evaluierung eines neuartigen Sensors zur In-situ-Bewertung der Frittierölqualität“ – https://doi.org/10.1016/0956-7135(90)90008-Z

Studien, die zeigen, wie sich die Viskosität mit der Aufheizzeit entwickelt

Forscher haben eine Regressionsanalyse (https://doi.org/10.1016/j.jfoodeng.2011.02.021), um die Abhängigkeit der Viskosität von der Anzahl der Frittierchargen zu untersuchen. Die Analyse zeigte, dass die Viskosität für die hohe Frittierbelastung mit der Frittierchargennummer nach einer Polynomgleichung zweiter Ordnung zusammenhängt.

Die lineare Regressionsanalyse für Ölsorten (Palm- und Olivenöl) zeigte, dass die Ölviskosität während des Frittierens und Erhitzens eine Funktion der Frischölviskosität und der Konzentration verschiedener Polymerverbindungsklassen ist, die während des Frittierens und Erhitzens erzeugt werden. Diese Gleichung gilt auch für andere Ölsorten, sofern beim Braten und Erhitzen die gleichen Verbindungsklassen entstehen.

Abbildung 5 - Die Viskositätsentwicklung mit der Erwärmungszeit folgte einer Polynomfunktion zweiter Ordnung gemäß der Studie. Quelle: „Auswirkung von wiederholtem Frittieren auf die Viskosität, Dichte und dynamische Grenzflächenspannung von Palm- und Olivenöl“ – https://doi.org/10.1016/j.jfoodeng.2011.02.021

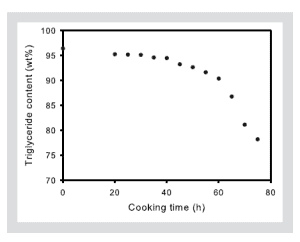

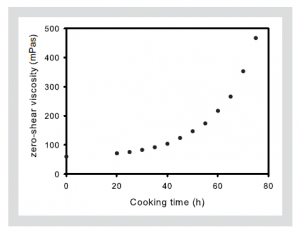

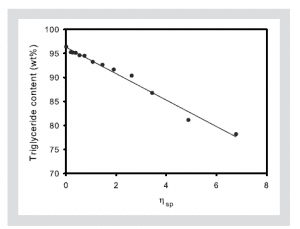

Viskosität und Triglyceridgehalt

Studien und experimentelle Daten (Olivares-Carrillo et al., 2014) zeigen, dass die wichtigsten chemischen Reaktionen, die beim Frittieren ablaufen, das Aufbrechen einiger Triglyceride und die Additionspolymerisation von Triglyceriden mit C18:2- und C18:3-Fettsäureketten sind. die letztere Reaktion ist für den beobachteten abrupten Viskositätsanstieg verantwortlich.

Die Viskosität bietet einen ausgezeichneten Index, um den Verlust des Triglyceridgehalts durch Frittierprozesse zu verfolgen. Ein quantitativer Zusammenhang zwischen dem Triglyceridgehalt und der (spezifischen) Viskosität von Sojabohnenöl wurde von den Forschern festgestellt.

Abbildung 6 - Entwicklung des Triglyceridgehalts und der Zero-Shear-Viskosität von Sojabohnenöl mit der Kochzeit und festgestellt. Quelle: „Viskosität als Maß für Änderungen der Ölzusammensetzung aufgrund thermischer Degradation, Angewandte Rheologie“ – http://dx.doi.org/10.3933/APPLRHEOL-24-53667

Abbildung 7 - Korrelation zwischen spezifischer Viskosität und Gew.-% Triglycerid. Quelle: „Viskosität als Maß für Änderungen der Ölzusammensetzung aufgrund thermischer Degradation, Angewandte Rheologie“ – http://dx.doi.org/10.3933/APPLRHEOL-24-53667

Spezifische Viskosität nsp = (n – n0)/n0, wobei die Referenzviskosität n0 der Originalölprobe bei „Kochzeit Null“ entspricht. Etabliertes Korrelationsgewicht %(Triglycerid) = 96.28 – 2.75 nsp

Die Notwendigkeit eines einfachen Inline-Sensorsystems zur Überwachung des Frittieröls in Echtzeit

Bis heute wurden verschiedene Methoden entwickelt und eingeführt, um die verschiedenen chemischen und physikalischen Parameter von Frittieröl zu messen. Chemosensorisches System zur Kontrolle der Ölqualität in der Lebensmittelindustrie, Fourier transformiert Infrarot (FTIR) zur Unterscheidung zwischen guten und unzulässigen Ölen, Chromatographie zur Messung der Dielektrizitätskonstante, Rauchpunkt und Viskosität und Bildanalyse zur Bestimmung der TPC-Rate in Frittieröl . Diese Methoden basieren jedoch überwiegend auf Muster und sind kompliziert, zeitaufwendig und teuer. Daher ist es erforderlich, ein einfaches Sensorsystem zu entwickeln, das bei der Beurteilung der Qualität von Frittieröl hilft.

Es gibt Instrumente, die die Qualität von Frittieröl messen, indem sie die gesamten polaren Materialien (TPM) basierend auf Änderungen der Dielektrizitätskonstante des Öls testen. FFA- und TPC-Testkits basieren auf der Farbreaktion des Öls. Allerdings gibt es bei diesen Geräten einige Einschränkungen, wie z. B. komplexe Kalibrieranforderungen, Eignung für verschiedene Ölsorten sowie ausgeprägte Temperaturabhängigkeiten.

Sensor muss unter „schwierigen“ Bratbedingungen zuverlässig sein

Bei der Frittierölanwendung ist ein Faktor von größter Bedeutung – Sauberkeit. Frittieröle sind ein dynamisches Umfeld. Auf den Heizflächen der Friteuse beginnen sich Polymere (braune Ablagerungen) zu bilden und lagern sich an verschiedenen Abschnitten der Fritteuse ab. Diese Polymere werden mit starken ätzenden Reinigungsmitteln und Schrubben entfernt. Viele der Sensoren selbst sind anfällig für Polymerablagerungen, wodurch das Instrument weniger empfindlich wird, was seine Leistung beeinträchtigen könnte.

Der für Messungen eingesetzte Sensor sollte daher leicht zu reinigen sein und in solchen Umgebungen Messungen durchführen können. Noch besser, wenn der Sensor die Reinigungszyklen unterstützt und dabei hilft, Endpunkte für die Reinigungsphase zu erkennen.

Ein Inline-Viskosimeter für die kontinuierliche Ölverfolgung

Verschiedene Studien belegen, dass die Viskosität ein zuverlässiger Indikator für die Ölqualität bei Frittierprozessen ist. Es zeigt sinnvolle Korrelationen mit den anderen wichtigen chemischen Indikatoren wie POM, FFA, TPM, Triglyceridgehalt und Farbwerten.

Die Messung der Ölviskosität ist eine schnelle Methode zur Bestimmung des Ölzustands und gilt als wichtiger Parameter bei der Beurteilung der Anlagenbereitschaft. Der Viskositätssensor, der die Infrarot-(IR)-Spektroskopie und andere Schüttgutsensoren ergänzen kann, liefert sofortige Online-Viskositäts- und Temperaturdaten, hat keine beweglichen Teile und einen großen Betriebsbereich und bietet universelle Plug-and-Play-Konnektivität für die Integration mit und in andere Handheld-Produkte.

Ein Inline-Viskosimeter wie das SRV stellt sicher, dass Ingenieure am Boden die kontinuierlichen Viskositätsdaten des Sensors überwachen und darauf reagieren können. Neben den Automatisierungsmöglichkeiten aus diesen Daten ist es auch äußerst effizient im Vergleich zu herkömmlichen Methoden, die Probenahmen und andere manuelle Eingriffe beinhalten.

Abbildung 8 - (a) Handgehaltenes TPM-Messgerät (links) (b) Messung freier Fettsäuren mit Teststab (rechts) – beide erfordern regelmäßige, periodische manuelle Messungen von Ingenieuren/Bedienern in der Fabrik

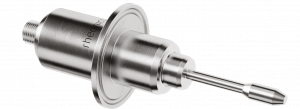

Ausbalancierter Torsionsresonator – Der Gamechanger in der Viskosimeter-Technologie

Abbildung 9 - Rheonics SRV Viskosimeter – Zur kontinuierlichen Verfolgung des Ölabbaus

Abbildung 10 - Sensor O.perating Principle, Mehr lesen: https://rheonics.com/whitepapers/

- Rheonics Die SRV-Viskositätstechnologie nutzt eine ultrastabile Viskosität torsionally balancedmechanical Resonator (US-Patent 9,267,872), dessen Schwingungen durch die Viskosität des of

- Je viskoser das Fluid ist, desto höher ist die mechanische Dämpfung des Resonators. Durch Messung der Dämpfung wird das Produkt aus Viskosität und Dichte geschätzt.

- Der Resonator wird durch einen im Körper des Sensors montierten elektromagnetischen Wandler angeregt und abgetastet.

- Die Dämpfung wird gemessen durch Rheonics patentierte, bewährte und patentierte Gated-Phase-Locked-Loop-Technologie

- Basierend auf diesen beiden Schlüsseltechnologien liefert der SRV-Viskositätssensor stabile, wiederholbare und hochgenaue Messungen der Ölviskosität, während er klein genug ist, um in Ihre Handfläche zu passen.

Rheonics Der SRV-Sensor ist ein Sensor mit kleinem Formfaktor, der direkt in die Ölfrittierbehälter eingesetzt werden kann. Die extrem hohe Genauigkeit und Stabilität der Viskositätsmessung ermöglicht die schnelle Erkennung kleinster Schwankungen und Ansammlungen unerwünschter Substanzen/Verbindungen im Frittieröl.

Wie ist Rheonics SRV-Inline-Viskosimeter zur Echtzeitüberwachung der Frittierölqualität?

Mit einem Inline-Viskosimeter, das kontinuierlich Messungen durchführt, können die Ingenieure in der Fabrik Folgendes erreichen:

- Für automatisierte Überwachungoring, Dosierung von Frischöl und Modifikatoren zur Aufrechterhaltung der gewünschten Ölqualität

- Um die Periodizität der Probenahme zu überprüfen – bestimmen Sie, wann eine Laborprobe entnommen werden sollte, um eine eingehende Messung verschiedener Parameter durchzuführen

- Erkennen Sie jede Anomalie oder unerwartetes Verhalten und ergreifen Sie Korrekturmaßnahmen

- Handeln Sie auf Öl oder Produkt, das gebraten wird, wenn der Trend abweicht

- Verfolgen Sie jede Charge frittierter Produkte bis hin zur genauen Packung Chips!

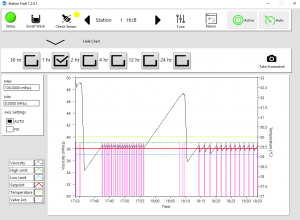

Abbildung 11 - Übersicht der Rheonics Software-Schnittstelle

Rheonics Das Inline-Viskosimeter SRV macht das Leben des Friteusenbetreibers noch einfacher, da es sich aufgrund seiner Eigenschaften gut für Lebensmittelprozesse eignet.

- Sanitäre und hygienische Anschlüsse

- Kompletter Sensor ist CIP (clean-in-place) kompatibel

- Messungen sind extrem wiederholbar und liefern genaue Ergebnisse

- Mit integrierter Temperaturkompensation

- Erfordert keine Neukalibrierungen, unterstützt jedoch eine schnelle Kalibrierungsüberprüfung vor Ort (FDA-Konformität)

- Die Reproduzierbarkeit zwischen den Sensoren ermöglicht die Wiederverwendung derselben Korrelation in mehreren Anlagen und den Austausch/Austausch von Sonden ohne Neuprogrammierung

- Die zugrunde liegende Technologie arbeitet mit Schwingungsamplituden im Submikronbereich, die die Flüssigkeitsstruktur nicht beeinflussen und Ihnen eine genaue Messung der Flüssigkeit selbst ermöglichen

- Ermöglicht eine einfache Installation direkt in der Prozesslinie, kein Bypass erforderlich, keine Strömungsunterbrechung

- Ein robuster Sensor aus Edelstahl 316L mit abgedichteten Anschlüssen (IP69K) zur Unterstützung von Hochtemperatur-, Hochdruck-, sauren und alkalischen Reinigungen

- Niedrige Betriebskosten über die gesamte Lebensdauer ohne Wartung

- Sehr hoher ROI (Return-on-Investment)

Sorgen Sie für die Sicherheit Ihres Frittierbetriebs und begeistern Sie Ihre Kunden!

Endlich ein echter Inline-Online-Frittierölsensor, der keine Aufmerksamkeit des Bedieners erfordert und dem Bediener hilft, sich auf den maximalen Durchsatz durch die Friteusen zu konzentrieren.

Bibliographie

- Guillaumin, R., 1988. Kinetik der Fettpenetration in Lebensmitteln. In: Varela, G., Bender, AE, Morton, ID (Hrsg.), Frittieren von Lebensmitteln: Prinzipien, Veränderungen, neue Ansätze. Ellis Horwood Ltd., Chichester, S. 82–90.

- Moreira, RG, Sun, X., Chen, Y., 1997. Faktoren, die die Ölaufnahme in Tortillachips beim Frittieren beeinflussen. Zeitschrift für Lebensmitteltechnik 31 (4), 485–498.

- Matthäus B. Verwendung von Palmöl zum Braten im Vergleich zu anderen hochstabilen Ölen. Eur J Lipid Sci Technol 2007;109 (4):400–9.

- Garba ZN, Gimba CE, Emmanuel P. Herstellung und Charakterisierung von biobasiertem Transformatorenöl aus Jatropha Curcas Seed. J. Phys. Sci. 2013;24(2):49–61.

- Kress-Rogers E, Gillatt PN, Rossell JB. Entwicklung und Evaluierung eines neuartigen Sensors zur in-situ-Bewertung der Frittierölqualität. Lebensmittelkontrolle 1990;1(3):163–78.

- Kalogianni, EP; Karapantsios, TD; Miller, R. Wirkung von wiederholtem Frittieren auf die Viskosität, Dichte und dynamische Grenzflächenspannung von Palm- und Olivenöl. Journal of Food Engineering 2011, 105(1), 169–179.

- Liu, M. et al. Mikrofluidische Bewertung des Frittierölabbaus. Wissenschaft Rep. 6, 27970; doi: 10.1038/srep27970 (2016).

- Olivares-Carrillo P, de los Rias AP, Quesada-Medina J, Hernandez Cifre JG, Diaz Banos FG: Viskosität als Maß für die Veränderungen der Ölzusammensetzung durch thermischen Abbau, Appl. Rheol. 24 (2014) 53667.

Vorgeschlagene Produkte für die Anwendung

- Breiter Viskositätsbereich - Überwachen Sie den gesamten Prozess

- Wiederholbare Messungen in Newtonschen und Nicht-Newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Alle 316L-medienberührten Teile aus Edelstahl sind hermetisch abgedichtet

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Prozesslinien

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich

- Einzelnes Instrument zur Messung von Prozessdichte, Viskosität und Temperatur

- Wiederholbare Messungen in newtonschen und nicht-newtonschen Flüssigkeiten, einphasigen und mehrphasigen Flüssigkeiten

- Ganzmetallkonstruktion (316L Edelstahl)

- Eingebauter Sensor zur Messung der Temperatur der Flüssigkeit

- Kompakter Formfaktor für den einfachen Einbau in bestehende Rohre

- Einfach zu reinigen, keine Wartung oder Neukonfiguration erforderlich